Щоб максимально досягти цілей проекту, що має справу з розрізом матеріалів, необхідно правильно вибирати вирізний диск. У галузях, таких як будівництво, металообробка, деревообробка тощо, використовуються вирізні диски. У цій статті ми пояснимо, як вибрати правильний вирізний диск, оглянемо різні категорії вирізних дисків та розкриємо важливі аспекти, які потрібно врахувати при виборі.

Типи вирізних дисків

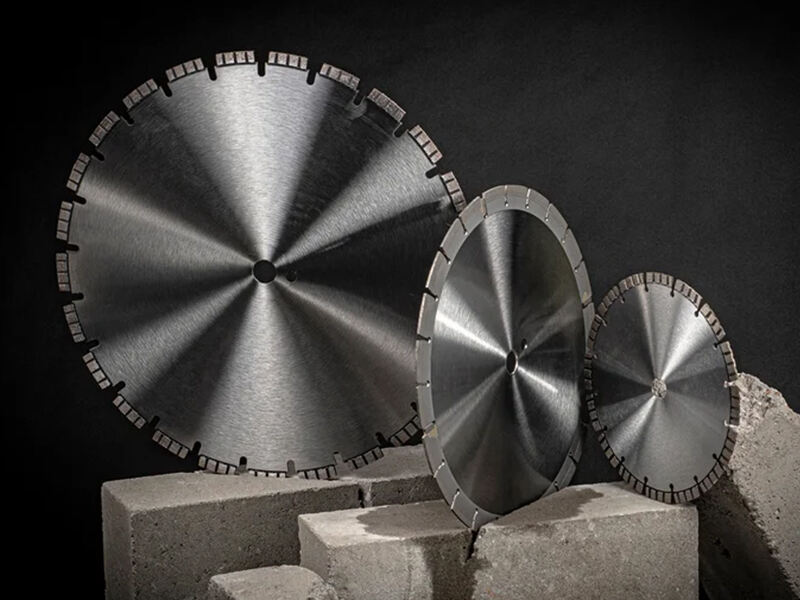

Два головні категорії вирізних дисків - це шлифувальні та керамічні, які є найпопулярнішими типами дисків. Проте, їх можна поділити на бриліантинові, шлифувальні та керамічні вирізні диски для спеціалізованих робіт як для домашнього, так і для промислового використання. Шлифувальні вирізні диски використовують оксид алюмінію або карбід силіцію як абразивні матеріали. Ці матеріали ідеальні для обробки металів та інших твердих матеріалів. Диски з лезами, наповненими бриліантом, призначені для розрізу плитки, бетону та кам'яних матеріалів. Керамічні вирізні диски використовуються для найточнішої роботи з твердими матеріалами, що є поширеним у промисловості.

Особливості, які треба враховувати під час використання вирізного диска:

Використання дисків супроводжується різними факторами, які потрібно врахувати, якщо ви хочете досягти бажаних результатів. По-перше, необхідно обмежити матеріал, який ви намагаєтесь розрізати. Важливо знати, що існують різні види матеріалів, які вимагають використання різних дисків; наприклад, диск для розрізу бетону погано працює на металі. По-друге, необхідно врахувати товщину матеріалу. Дисків для розрізу з більшою товщиною можуть знадобитися диски більшої товщини та діаметру для ефективного розрізу. Також обертова швидкість дисків (Обертів за Хвилину, RPM) повинна бути сумісною з RPM інструменту для розрізу; будь-яке несумісність може призвести до небезпеки та травм.

Превентивні заходи проти травм від дисків для розрізу.

Безпека має бути пріоритетом під час роботи з електроінструментами та обладнанням. Використовуйте відповідне захисне обладнання, включаючи рукавиці, прилади для захисту слуху та захисні окуляри. Також радимо перевіряти режучі диски на наявність незвичайних знаків пошкодження перед використанням. Щоб нічого не розслаблося під час розрізування, переконайтеся, що матеріали повністю зафіксовані за допомогою струбцин. Також дуже важливо дотримуватися інструкцій виробника щодо використання пристрою та інтеграції режучих дисків.

Обслуговування обладнання - просто

Не є преувеличенням сказати, що кожна одиниця обладнання, включаючи зрізальні диски, має графік техобслуговування для коректної роботи у майбутньому. Коли диск не використовується, його слід зберігати в прохолодному та сухому місці, щоб захищити від шкоди через вологу. Неправильне оброблення, включаючи випадання, може призвести до тріщин або сколів, що робить диск непридатним. Спробуйте використовувати мокру зрізальну техніку для діамантних зрізальних дисків. Це зменшує перегрівання, що робить діамантні зрізальні диски більш довговічними.

Тепер, давайте поговоримо про інновації та тенденції в галузі

Сектор різних дисків стикається з великими викликами, оскільки нові технології запропонували процеси для покращення безпеки та продуктивності продукту. Були розроблені нові матеріали та процеси, які забезпечують швидші швидкості різання, кращу точність різання та збільшену тривалість диска. Виробники також змінюють акцент на матеріалах і процесах у бік більш екологічних, і в цьому процесі нові екологічні режучі продукти набувають популярності. Слідкуйте за інформацією, щоб мати можливість робити правильний вибір для ваших проектів.

Щоб підсумувати все, вибір правильного режучого диска для вашого проекту дуже важливий. Навчившись про різні типи дисків для різання, ви можете налаштувати і оптимізувати декілька матеріалів, одночасно підтримуючи і покращуючи безпеку. Слідування змінам у галузі надасть вам перевагу для отримання кращих результатів у ваших проектах.