Головні фактори при виборі інструментів для шлифування

Типи абразивних матеріалів

При виборі інструментів для шлифування, тип абразивного матеріалу є ключовим розглядом, що впливає на ефективність та придатність до застосування. Загальнорозповсюджені абразиви включають оксид алюмінію, карбід кремнію та діамант. Кожен матеріал має унікальні властивості, що роблять його придатним для певних завдань.

Оксид алюмінію : Відомий своєю стійкістю та універсальністю, оксид алюмінію широко використовується для важкого шлифування та розрізних завдань. Він ідеальний для дисків для розрізу металу та завдань, де важливим є вилучення матеріалу.

Карбід кремнію : Цей абразив вибирають для м'яких матеріалів, яким потрібен дрібний фініш. Часто використовується у шлифувальних колесах, кремній карбід показує винятковий результат для неметалевих металів і кераміки завдяки своїй здатності зберігати гострі краї.

Діамант : Визнаний за надзвичайну твердість і здатність розрізати, алмаз неперевершений у ефективності та точності. Використовується у алмазних різних дискях і алмазному проволочному розрізі, є матеріалом на вибір для розрізу важкими матеріалами, такими як камінь і бетон.

Промислові стандарти та звіти часто вибирають ці матеріали на основі їхніх показників продуктивності. Наприклад, дослідження з журналу Industrial Engineering підкреслює значущість алмазних абразивів у завданнях, які вимагають точності та довговічності.

Розмір грану і агресивність розрізу

Розмір гриту відіграє ключову роль при визначенні агресивності шлифувального інструмента та якості отриманого покриття. Визначений як кількість абразивних частинок на одиницю площі, розмір гриту напряму впливає на те, наскільки дрібно або грубо обробляється матеріал.

Грубої грит : Характеризуються меншими числами гриту та використовуються для швидкого зняття матеріалу та грубого формування. Вони є необхідними для застосунків, де потрібні алмазні різальні колеса, де потрібна агресивна різка.

Дрібний грит : Вищі числа гриту характеризують дрібний грит, що дає гладке покриття і підходить для завдань, які вимагають точності та легкої остаточної обробки.

Думка експерта. У підручниках з матеріалознавства наводяться оптимальні розміри зерен для певних застосунків як рекомендації, і вони можуть варіюватися в широких межах. Наприклад, застосунки, які вимагають дуже високої точності, такі як гіdraulic cylinder, можуть вимагати розміру зерна 1000 або навіть більше, тоді як інструмент для розрізання з низькою точністю може використовувати менший розмір зерна, наприклад, 24. Зміна параметрів розрізання (розмір зерна, агресивність розрізання) вплине на швидкість виробничого процесу та його якість.

Сумісність з машинами

Сумісність грinda tools з машинами є важливим фактором для досягнення оптимальної продуктивності та запобігання пошкодженню обладнання. При виборі інструментів для машин необхідно враховувати ключові фактори, такі як рейтинг RPM та розмірні характеристики.

Рейтинг RPM : Важливо, щоб інструмент для грати працював у діапазоні обертів в хвилину (RPM) машини, щоб уникнути загроз безпекі та забезпечити ефективне розрізання. Перекриття показників RPM допомагає досягти рівномірних результатів без нарушень цілісності інструмента.

Розмірні характеристики : Правильна сумісність розмірів запобігає зношуванню машини та забезпечує, що інструмент для грати сидить надійно, забезпечуючи стабільність та точність під час експлуатації.

Дослідження, проведені за мануфактурними рекомендаціями, зазвичай фокусуються на необхідності виконання таких стандартів сумісності. Усі прилади та машини повинні бути в межах толерантності виробника, щоб уникнути дорогого знищення та неефективності. Дослідження вказують, що зношення може відбуватися раніше через неправильну сумісність розміру або налаштувань RPM, що спричинить частішу заміну деталей та збільшення витрат.

Врахування цих факторів сумісності забезпечує бездоганну інтеграцію шлифувальних інструментів з машинами, що обіцяє покращення безпеки та продуктивності в промислових застосунках.

5 основних шлифувальних інструментів для успішної майстерні

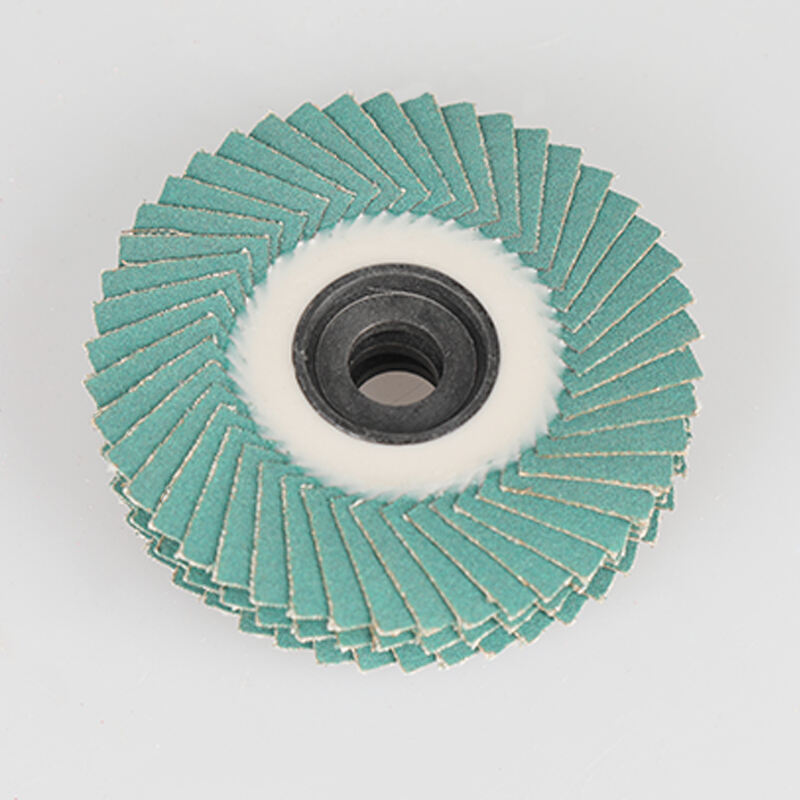

Корейське сонячно-металеве шлифувальне колесо

Корейське сонячне металеве фланцеве шлифувальне колесо відоме своєю міцною конструкцією та ефективністю шлифування. Виготовлене з нерозчинної сталі, це колесо має високу стійкість до износу, удару та корозії для промислових середовищ. Його унікальний бабочка-дизайн збільшує баланс та стійкість, що дозволяє працювати важче та швидше, досягаючи привабливого закінчення з меншими зусиллями. Професіонали у галузі металообробки вишукують його міцність та здатність обробляти тверді матеріали, такі як його потужність у підвищенні продуктивності.

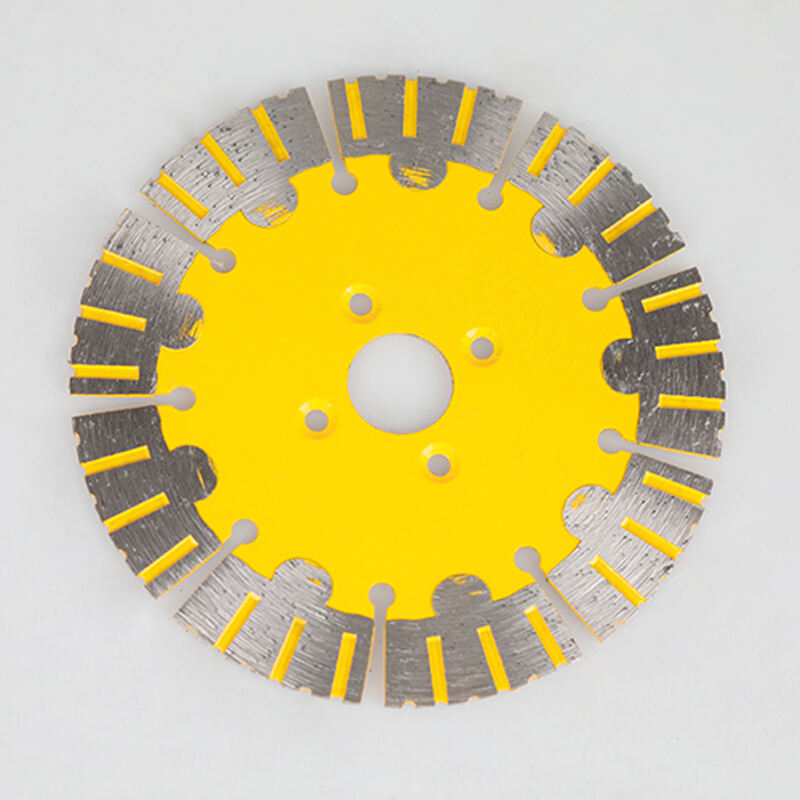

Дiamondний різальний диск для точних завдань

Дiamondні різальні диски, які набирають популярності, забезпечують точність та ефективність, досягнення якої звичайним пилам неможливо. Вони необхідні при виконанні дуже дрібних завдань, таких як розрізання плитки та формування металу. Диски відомі тим, що можуть розрізати навіть тверді та хрупкі матеріали завдяки природній міцності алмазу. Їх також часто виштовхують через повільне зношування, економічну перевагу у часі (немає потреби часто замінювати файл) та більше.

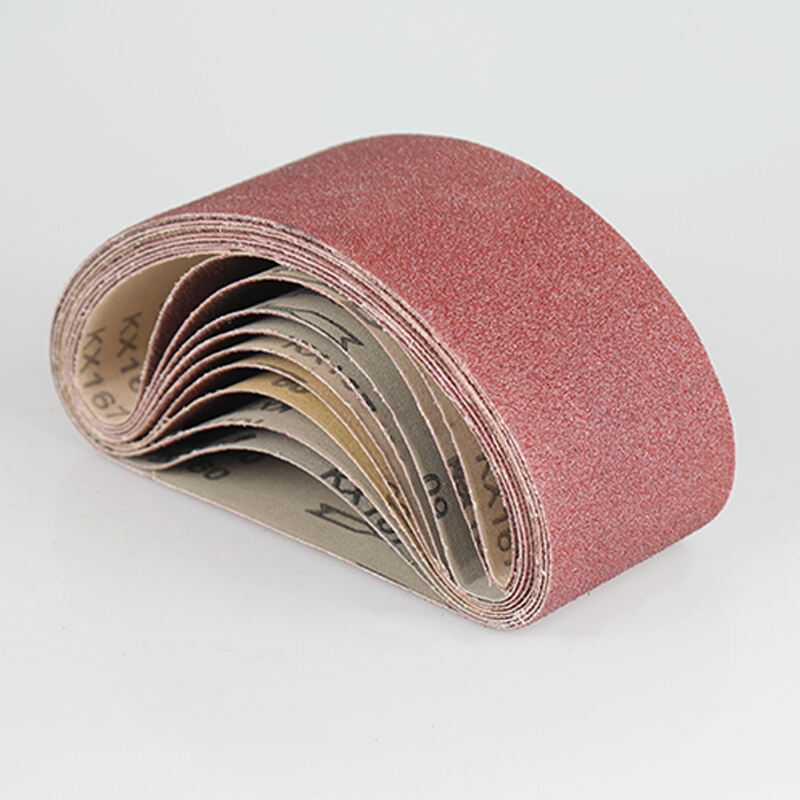

Маленький пісочний ременчик для тонкої підготовки поверхні

Деталі маленьких пісочних ременчиків. Маленькі пісочні ременчики спеціалізуються на тонкій обробці поверхні, досягаючи відмінного якостного закінчення. Ці гнучкі абразивні матеріали незамінні в деревообробці та металообробці, надаючи широкий діапазон зернистості для різних матеріалів. Такі дизайни просто не залишаються непоміченими, статистика показує їхню широку застосовність у промисловості – вони використовуються для досягнення глянцевого, вишуканого вигляду під час ручної та серійної виробництва. Правильна зернистість робить їх ще ефективнішими, що важливо для особливих завдань.

Колесо для протягування металу

Колеса для проволоки також можуть використовуватися для додавання текстури до металевих поверхонь, таких як вісики зменшених валів, щоб покращити декоративну цінність та ефективність металообробки. Ці колеса особливо ефективні для нерозчинної сталі та алюмінієвих металів з чіткою рисунковою поверхнею та високою блискучістю без зміни кольору. Професіонали в галузі підкреслюють їхнього економічного використання та гнучкості, і підтримка їх критична для тривалого використання та надійних результатів.

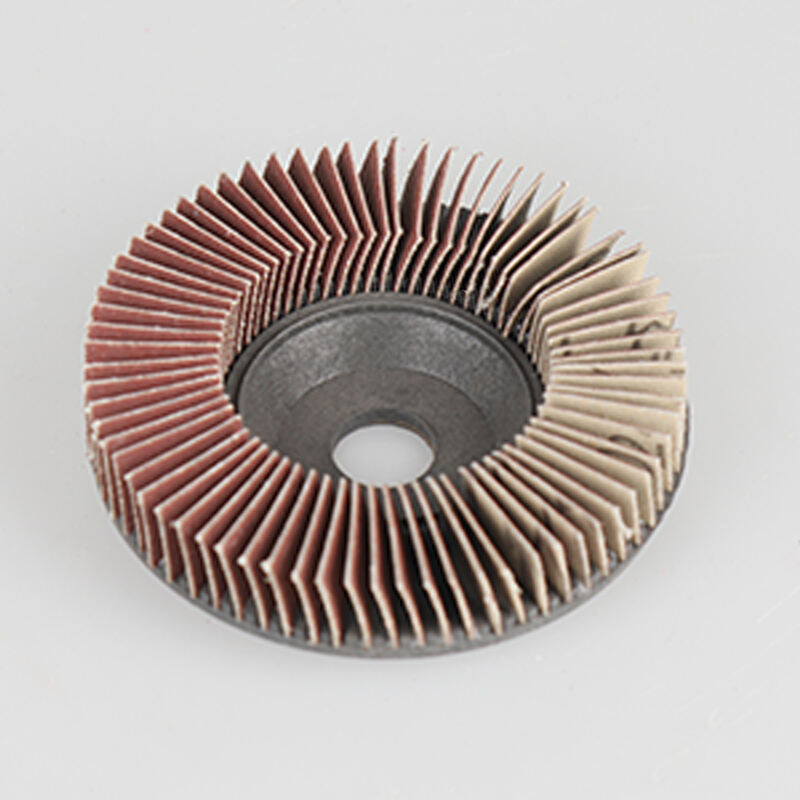

Вертикальне колесо для комплексного закінчування поверхні

Вертикальні колеса дуже гнучкі і забезпечують повні рішення для оздоблення поверхонь з усіх матеріалів. Вони поєднують переваги традиційних тканих і шліфувальних коліс і працюють як для професіоналів металообработки, так і для домашніх ентузіастів! Незалежно від того, чи видаляєте ви заусенці або поліруєте, приклади з поля демонструють їхню здатність до бажаних змін поверхні – з драматично відмінними результатами, ніж це можливо за допомогою традиційних коліс.

Оптимізація технік шліфування для різних матеріалів

Металообработка за допомогою алмазних фрез

Металургічна промисловість В металургічній промисловості використання діамантових різальних дисків допомагає досягти передових показників продуктивності та ефективності. Для досягнення цього, я спеціалізуюся на зміні швидкості і тиску за типом оброблюваного металу. М'які метали, такі як алюміній, необхідно різати з меншою швидкістю, використовуючи нижчий тиск, тоді як тверді метали, наприклад, сталь, потребують більшого тиску для отримання чистих розрізів. Настройки, які рекомендують експерти, можуть значно покращити продуктивність. Справді, дані демонструють, що при правильній калібруванні тиску можна досягнути на 20 відсотків більше швидкості розрізу та гладших поверхонь, що призводить до кращої загальної продукційної ефективності.

Шлифування деревини з використанням точкових стрічок

Правильне шліфування деревини залежить від правильного вибору точкових стропів, щоб досягти правильних розмірів зерна. Навчившись на практиці, я дізнався, що деякі породи дерев, такі як дуб і сосна, вимагають різних методів шліфування. Професійний рад: рекомендується вибирати мелке зерно для м'яких пород дерев, щоб не пошкодити їх, і грубше зерно для твердих пород дерев, щоб швидко видалити матеріал. Дослідження показали, що завдяки використанню високоякісного шліфування, гладкість поверхні може бути покращена на 30%, що не тільки зменшить втрата матеріалу, але й покращить кінцеві продукти. Отже, звичайні дерев'яні заготовки мають таку саму дерев'яну структуру IMopius, яка дуже різноманітна - коричнева, сіра, світло-мятна або часто лісовий сіро-блакитний. Знання цих даних є важливим, якщо ми хочемо отримати гарні результати при обробці деревини.

Підтримка інструментів для шліфування для максимальної ефективності

Протоколи очищення та зберігання

Ефективні процеси очищення та зберігання є критичними для забезпечення тривалості та продуктивності інструментів для шліфування. Зразу після використання необхідно чистити інструменти для шліфування, щоб вилучити будь-який сміття або накопичення, які можуть заваджувати їх нормальній роботі. Для багатьох інструментів достатньо протирати їх чистим рушником або використовувати м'яку щітку для вилучення частинок. Якщо залишаються сильні нарости, може знадобитися використання м'якого моючого засобу. Також важливим є правильне зберігання, інструменти для шліфування повинні зберігатися в температурно-регульованій, сухій зоні, щоб уникнути зарostenня або пошкодження. За стандартами промисловості, наданими виробниками інструментів, технічне обслуговування значно підвищує тривалість інструмента або його ефективність.

Розпізнавання шаблонів зносу

Виявлення ознак зношування інструментів для шліфування є ключовим для повного розуміння їх терміну служби та умов функціонування. Нерівномірне зношування, розриви або втрата текстури на поверхнях шліфування повинні перевірятися регулярно для виявлення признаків зниження ефективності. Професіонали галузі радять проводити такі перевірки принаймні один раз на місяць при інтенсивному використанні. Якщо не вести дотримку за цими показниками, існує ризик більш масштабних ремонтів та менш ефективного виробництва. Показники майстернів свідчать, що регулярний контроль моделей зношування може допомогти запобігти раптовим поломкам та тримати інструменти в дії.