Kluczowe Aspekty Wybierania Narzędzi Do Toczarki

Typy Materiałów Szlifujących

Podczas wybierania narzędzi do toczenia, rodzaj materiału szlifującego jest kluczowym czynnikiem wpływającym na wydajność i odpowiedniość zastosowania. Powszechne materiały szlifujące to tlenek glinu, karbид węgla oraz diament. Każdy materiał ma unikalne właściwości, które sprawiają, że jest on odpowiedni dla określonych zadań.

Tlenek aluminium : Znany z trwałości i uniwersalności, tlenek glinu znajduje szerokie zastosowanie w ciężkich pracach toczarkowych i cięciowych. Jest idealny do dysków do cięcia metali i zastosowań, w których kluczowe jest usuwanie materiału.

Węglik krzemowy : Ten szlifierz jest wyróżniony dla miększych materiałów, które wymagają bardziej delikatnego skończenia. Często używany w kołach szlifujących, karbony krzemu działa wyjątkowo dobrze dla metali nieferromagnetycznych i ceramicznych dzięki swojej zdolności utrzymywania ostrego krawędzi.

Diament : Znany z wybitnej twardości i możliwości cięcia, diament jest bezkonkurencyjny pod względem efektywności i precyzji. Używany w piłach do cięcia diamentowych i drutach cięciowych diamentowych, jest to materiał wyboru do cięcia twardego kamienia i betonu.

Standardy branżowe i raporty często preferują te materiały na podstawie ich wskaźników wydajności. Na przykład, badanie opublikowane w Journal of Industrial Engineering podkreśla znaczenie szlifierzy diamentowe w zadaniach wymagających precyzji i długowieczności.

Rozmiar ziarna i agresywność cięcia

Rozmiar ziarna odgrywa kluczową rolę w określaniu agresywności narzędzia do szlifowania oraz wykończenia, jakie produkuje. Zdefiniowany jako liczba cząstek szlifierskich na jednostkę powierzchni, rozmiar ziarna bezpośrednio wpływa na to, jak precyzyjnie lub grubo jest cięty materiał.

Grube Ziarna : Charakteryzują się one niższymi numerami ziarna i są wykorzystywane do szybkiego usuwania materiału oraz grubej formacji. Są nieodłączne w zastosowaniach wymagających kołowrotów diamentowych, gdzie potrzebne jest agresywne cięcie.

Drobnopartecznikowe Ziarna : Wyższe numery ziarna charakteryzują drobne ziarna, które produkuje gładkie wykończenia i są odpowiednie do zadań wymagających precyzji i lekkiego wykończenia.

Punkt widzenia eksperta W podręcznikach inżynierii materiałów podawane są optymalne rozmiary ziaren dla niektórych zastosowań jako wskazówki, które mogą się szeroko różnić. Na przykład, aplikacje wymagające bardzo wysokiej precyzji, takie jak hydrauliczny walec, mogą wymagać rozmiaru ziarna 1000 lub nawet wyższego, podczas gdy narzędzie do cięcia o niskiej precyzji może używać niższego rozmiaru ziarna, takiego jak 24. Zmiana parametrów cięcia (rozmiar ziarna, agresywność cięcia) wpłynie na prędkość procesu produkcyjnego i jego jakość.

Zgodność z maszynami

Zgodność narzędzi do szlifowania z maszynami jest kluczowa dla osiągnięcia optymalnej wydajności i zapobiegania uszkodzeniu sprzętu. Kluczowe czynniki, takie jak obroty na minutę (RPM) i wymiary, muszą być brane pod uwagę podczas dopasowywania narzędzi do maszyn.

Wartości RPM : Ważne jest, aby narzędzie dostrzałkowe działało w zakresie obrotów maszyny (RPM), aby uniknąć zagrożeń bezpieczeństwa i zapewnić efektywne cięcie. Przekładające się oceny RPM pozwalają na uzyskanie jednolitych wyników bez kompromitowania integralności narzędzia.

Wymiary rozmiarowe : Prawidłowa zgodność rozmiarów zapobiega zużyciu maszyny i gwarantuje, że narzędzie dostrzałkowe pasuje solidnie, oferując stabilność i dokładność podczas pracy.

Badania przeprowadzone zgodnie z wytycznymi produkcyjnymi koncentrują się ogólnie na potrzebie przestrzegania takich standardów zgodności. Wszystkie urządzenia i maszyny muszą mieścić się w dopuszczalnych granicach producenta, aby uniknąć drogich uszkodzeń i nieskuteczności. Badania wskazują, że zużycie może wystąpić przedwcześnie z powodu niezgodności rozmiaru lub ustawienia RPM, co spowoduje częstsze wymiany części i zwiększy koszty.

Wprowadzenie tych rozważań dotyczących zgodności gwarantuje płynną integrację narzędzi do szlifowania z maszynami, obiecując poprawę bezpieczeństwa i produktywności w zastosowaniach przemysłowych.

5 kluczowych narzędzi do szlifowania dla sukcesu w warsztacie

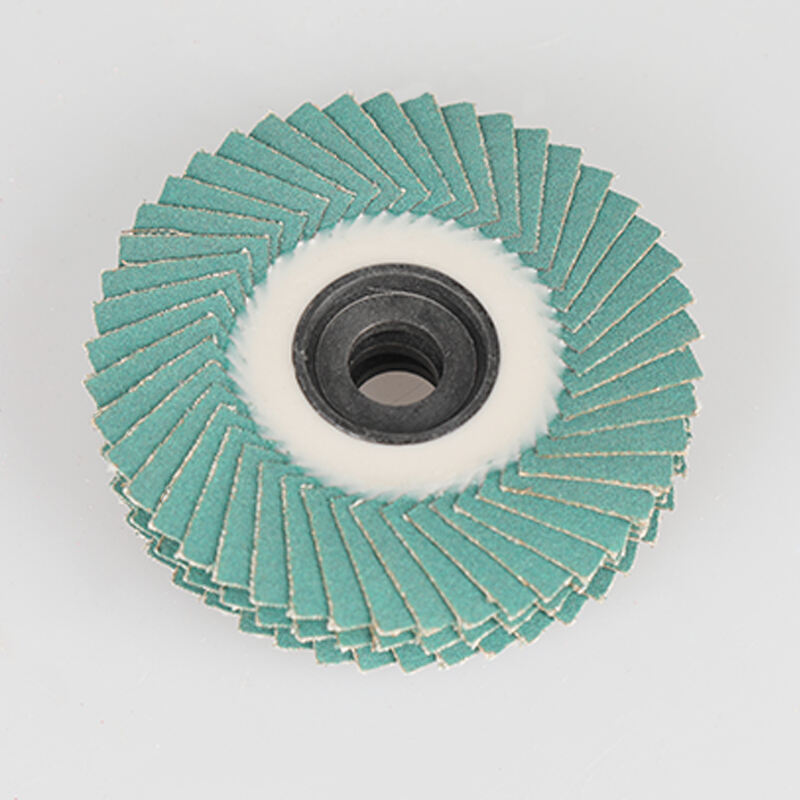

Koreańska tarcza szlifująca z podłożem metalowym w kształcie słonecznika

Koreańska tarcza szlifująca w kształcie słonecznika z flangą metalową jest znana dzięki swojej solidnej konstrukcji oraz praktycznej zdolności do szlifowania. Wykonana z nierdzewnej stali, ta tarcza oferuje wysokie opór na zużycie, uderzenia i korozyjność w środowiskach przemysłowych. Jej unikalny kształt motyla zwiększa równowagę i stabilność, co pozwala pracować ciężej i szybciej, osiągając atrakcyjne wykończenie z mniejszym wysiłkiem. Specjaliści branży metalurgicznej chwalą jej trwałość i zdolność do obróbki materiałów twarde, takich jak jej moc w zwiększaniu produktywności.

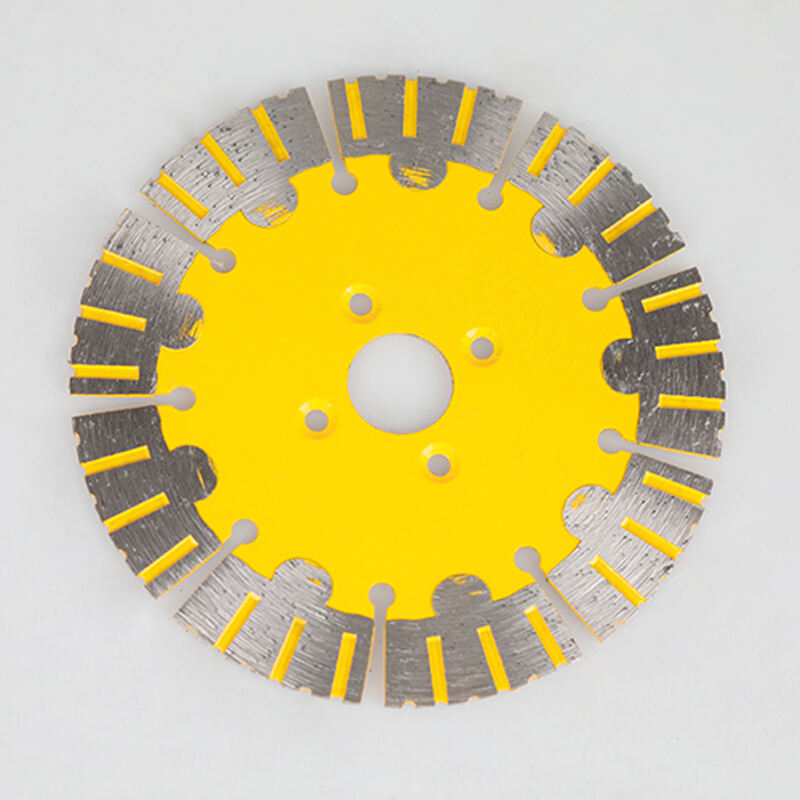

Łopatka cięcia diamentowa do precyzyjnych zadań

Łopatki cięcia diamentowe, które są modne w trendzie, oferują dokładność i efektywność, jakiej zwykłe piły nie mogą osiągnąć, są niezbędne przy wykonywaniu bardzo delikatnych zadań, takich jak cięcie płytek i formowanie metali. Łopatki te są dobrze znane, ponieważ mogą przecinać nawet twarde i kruche materiały dzięki mocy napędu, dzięki naturalnej twardości diamentu. Są również często chwalone za wolniejsze zużycie, kosztowefektywność w czasie (mniej częste wymiany plików) i więcej.

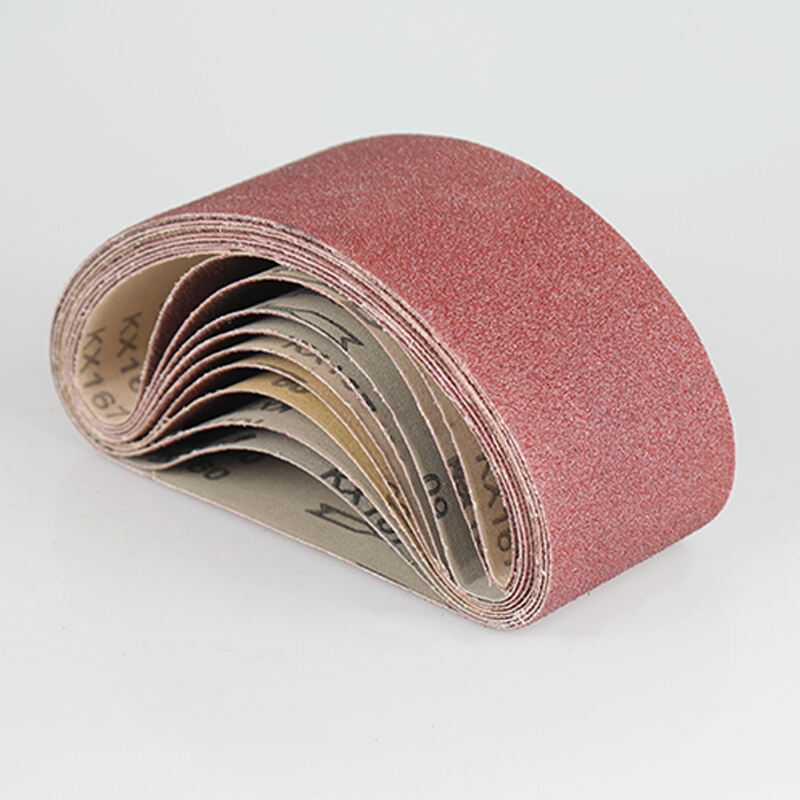

Mała piaskowa taśma do precyzyjnej przygotówki powierzchni

Szczegóły małej piaskowej taśmy. Mała piaskowa taśma specjalizuje się w precyzyjnej obróbce powierzchni, osiągając doskonałą jakość wykonania. Te elastyczne materiały szlifujące są niezastąpione w ciesielstwie i metalurgii, oferując szeroki wybór ziaren, które pasują do danego materiału. Konstrukcje tego typu po prostu nie przestają zdumiewać – według statystyk, ich zastosowanie w przemyśle jest szerokie – stosuje się je do uzyskania lśniącego, wyrafinowanego wyglądu podczas prac rzemieślniczych i produkcyjnych. Wybór odpowiedniego ziarna czyni je jeszcze bardziej efektywnymi, co jest ważne w przypadku zastosowań na miarę.

Koło drutownicze do teksturyzacji metali

Koła maszyn do wyciągania drutu mogą również służyć do dodawania tekstury do powierzchni metalowych, takich jak te na osiach zredukowanych, aby zwiększyć dekoracyjną wartość i wydajność metalurgii. Te koła są szczególnie efektywne dla metali nierdzewnych i aluminium z wyraźnym wzorem i wysokim blaskiem bez zmiany barwy. Specjaliści w branży podkreślają ich ekonomiczność i elastyczność, a konserwacja jest kluczowa dla długoterminowego użytkowania i wiarygodnych wyników.

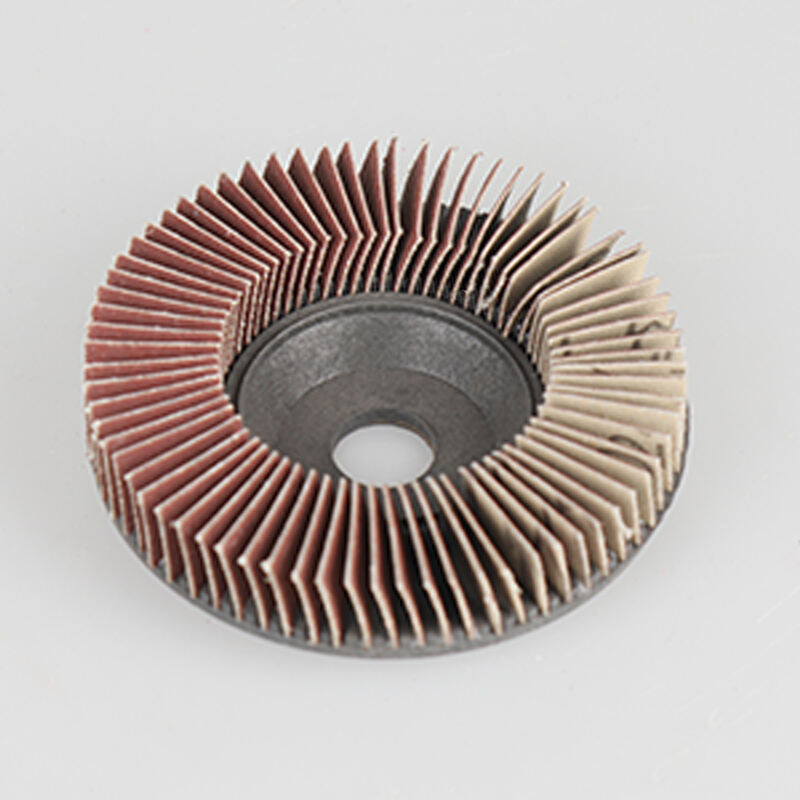

Pionowe Koło do Współczesnego Dokładnego Doboru Powierzchni

Pionowe koła są niewiarygodnie elastyczne i oferują kompleksowe rozwiązania do dopracowywania powierzchni wszystkich materiałów. Łączą one zalety tradycyjnych tkaninowych i szlifujących kół i działają zarówno dla profesjonalistów metalowych, jak i dla entuzjastów domowych! Czy chodzi o usuwanie burtów czy polerowanie, przykłady z terenu demonstруją ich zdolność do wprowadzania pożądanych zmian powierzchniowych – z dramatically różnymi wynikami niż te możliwe za pomocą konwencjonalnych kół.

Optymalizacja technik szlifowania dla różnych materiałów

Przetwarzanie metali za pomocą diamentowych ostrzy do cięcia

Przemysł Metali W przemyśle metalurgicznym użycie ostrzy diamentowych pozwala osiągnąć niespotykaną wydajność i produktywność. Aby to osiągnąć, specjalizuję się w dostosowywaniu prędkości cięcia i ciśnienia w zależności od rodzaju przetwarzanego metalu. Mniejsze metale, takie jak aluminium, muszą być cięte powoli, przy niższym ciśnieniu, podczas gdy twardsze metale, takie jak stal, wymagają większego ciśnienia, aby uzyskać czyste cięcia. Ustawienia zalecane przez ekspertów mogą znacząco poprawić wydajność. Istotnie, dane pokazują, że dzięki odpowiedniemu kalibrowaniu ciśnienia można osiągnąć nawet o 20 procent więcej cięć oraz gładniejsze powierzchnie, co prowadzi do lepszej ogólnej wydajności produkcji.

Precyzyjne piaskowanie drewna pasemkami

Poprawne wypacowanie drewna zależy od właściwego wyboru pasów precyzyjnych, aby osiągnąć odpowiednie rozmiary ziarna. Nauczyłem się na własnym doświadczeniu, że niektóre rodzaje drewna, takie jak dąb i sosna, wymagają różnych metod wypacowywania. Porada profesjonalna: zaleca się wybór drobniejszego ziarna na miększych drewnach, aby nie uszkodzić ich, oraz grubszego ziarna na twardych drewnach, aby szybko usunąć materiał. Badania wykazały, że dzięki wprowadzeniu wysokiej jakości wypacowywania można poprawić gładkość powierzchni o 30%, co nie tylko zmniejszy straty materiału, ale również poprawi produkty końcowe. Więc zwykłe kawałki drewna będą miały ten sam rodzaj drewna IMopius, które są bardzo różnorodne, brązowe, szare, jasno mintowo-zielone lub często lasowe niebieskawe-szare. Znajomość tej informacji jest ważna, jeśli chcemy uzyskać ładne wyniki w pracy z drewnem.

pielęgnowanie narzędzi do wypacowywania dla maksymalnej wydajności

Protokoły czyszczenia i przechowywania

Efektywne procesy czyszczenia i przechowywania są kluczowe dla zapewnienia długowieczności i produktywności narzędzi do szlifowania. Od samego początku należy czyszczyć narzędzia do szlifowania po każdym użyciu, aby pozbyć się wszelkiego śmiecia lub osadów, które mogą uniemożliwić ich prawidłowe działanie. W przypadku większości narzędzi wystarczy je wytarć czystą tkaniną lub użyć miękkiej szczotki, aby usunąć cząstki. Jeśli nadal obecna jest silna zasada, może być konieczne użycie łagodnego mydła. Przechowywanie jest również ważne, a narzędzia do szlifowania powinny być przechowywane w temperaturze regulowanej, suchej przestrzeni, aby uniknąć rdzy lub uszkodzeń. Zgodnie ze standardami branży podanymi przez producentów narzędzi, konserwacja narzędzi istotnie przedłuża ich żywotność lub efektywność.

Rozpoznawanie wzorców zużycia

Identyfikacja cech zużycia narzędzi do szlifowania jest kluczowa dla pełnej oceny ich żywotności i warunków działania. Nierównomierne zużycie, pęknięcia lub utrata tekstury na powierzchniach szlifujących powinny być regularnie sprawdzane w celu wykrycia oznak zmniejszonej efektywności. Specjaliści branży sugerują, że takie kontrole należy przeprowadzać co najmniej raz w miesiącu w przypadku intensywnego użytkowania. Jeśli nie będą starannie monitorowane, istnieje ryzyko większych napraw i mniej efektywnego wydajności. Świadectwa z warsztatu wskazują, że regularne monitorowanie wzorców zużycia może pomóc w zapobieganiu nagłym awariom i utrzymaniu narzędzi w użyciu.