研削工具を選ぶ際の重要な考慮事項

研磨材料の種類

研削工具を選択する際、効率や用途適合性に影響を与える主要な要素は研磨材料の種類です。一般的な研磨材にはアルミナ酸化物、シリコンカーバイド、ダイヤモンドがあります。それぞれの素材には特定のタスクに適した独自の特性があります。

アルミオキシド :耐久性と多用途性で知られ、アルミナ酸化物は重作業の研削や切断に広く使用されています。金属切断ディスクや、素材の除去が重要なアプリケーションに理想的です。

シリコンカービード :この研磨材は、より細かい仕上げが必要な柔らかな素材に適しています。シリコンカーバイドは、その鋭い刃の保持力のおかげで、非鉄金属やセラミックに特に優れた性能を発揮し、よく研削輪で使用されます。

ダイヤモンド :ダイヤモンドは、卓越した硬度と切断能力で知られ、効率と精度において他に類を見ません。ダイヤモンドカットブレードやダイヤモンドワイヤーカットに使用され、石やコンクリートのような硬い材料を切断する際の最適な素材です。

業界標準や報告書では、これらの材料がパフォーマンス指標に基づいて頻繁に選ばれています。例えば、産業工学ジャーナルの研究では、精密性和耐久性が求められる作業におけるダイヤモンド研磨材の重要性が強調されています。

粒度と切断 aggressiveness

研磨材の粒度は、研削工具の攻撃性とその生成する仕上げを決定する上で重要な役割を果たします。単位面積あたりの研磨粒子の数として定義される粒度は、材料がどのくらい細かくまたは粗く切られるかに直接影響します。

粗めの粒度 :低い粒度番号で特徴付けられ、迅速な材料除去や粗い形状加工に使用されます。ダイヤモンドカットホイールが必要とされるような、激しい切断が必要なアプリケーションにおいて重要です。

細かい粒度 :高い粒度番号で特徴付けられる細かい粒度は、滑らかな仕上げを生み出し、精度が要求されるタスクや軽微な仕上げに適しています。

専門家の視点 材料工学の教科書では、特定の用途に最適な粒度がガイドラインとして示されており、その範囲は広いです。例えば、非常に高い精度が必要な用途、例えば油圧シリンダーの場合には、粒度1000やそれ以上が必要になる一方で、低精度の切断工具では粒度24程度が使用される場合があります。切断パラメータ(粒度、切断 aggressiveness)を変更すると、生産プロセスの速度と品質に影響を与えます。

機械互換性

研削工具と機械の互換性は、最適な性能を発揮し、設備の損傷を防ぐために重要です。工具と機械を組み合わせる際に考慮すべき主要な要因には、RPMレーティングやサイズ寸法などがあります。

回転数 (RPM) レーティング :研削工具が機械の回転数 (RPM) の範囲内で動作することが安全上の危険を回避し、効率的な切断を確保するために重要です。回転数の範囲が重複することで、工具の強度を損なうことなく均一な結果を得ることができます。

サイズ次元 :適切なサイズの適合性は、機械の摩耗を防ぎ、研磨工具がしっかりと装着されるよう保証し、作業中の安定性と精度を提供します。

製造ガイドラインによる研究は、通常このような適合性基準を遵守する必要性に焦点を当てています。すべての設備や機械は、高価な損傷や効率の低下を避けるために、メーカーの許容範囲内である必要があります。研究によると、サイズやRPM設定の不適正在により、摩耗が早期に発生し、交換部品が必要になる頻度が増え、費用が増加します。

これらの適合性に関する考慮事項を取り入れることで、研磨工具と機械の円滑な統合が保証され、産業応用での安全性と生産性が向上します。

作業場での成功に欠かせない5つの主要な研磨工具

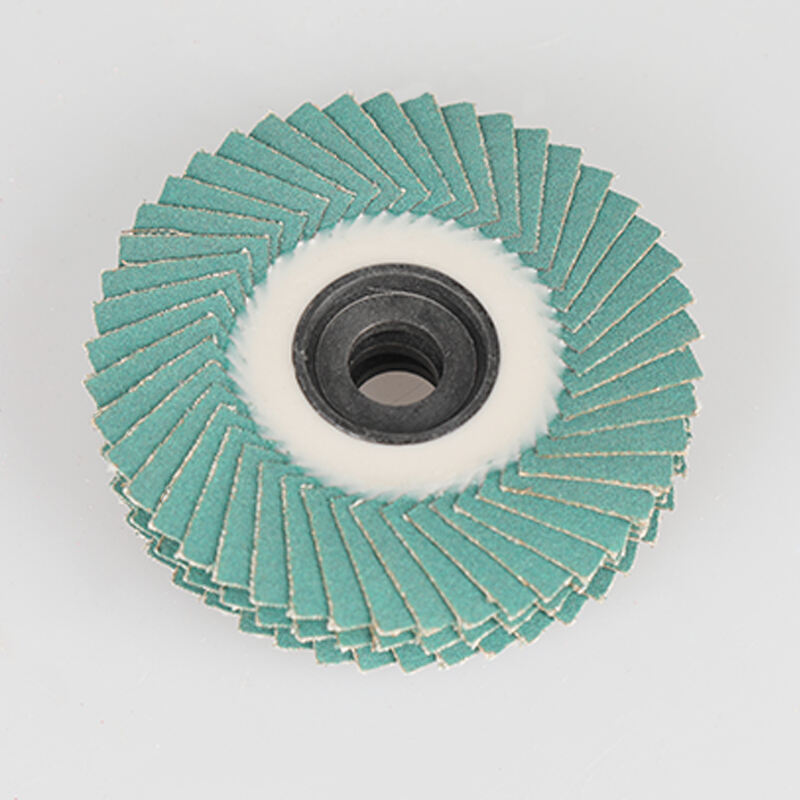

韓国製 サンフラワー メタルバック研磨輪

韓国の向日葵型メタルフランジ研磨輪は、堅牢な構造と実用的な研磨能力で知られています。ステンレス鋼で製造されており、このホイールは産業環境での高い摩耗、衝撃、腐食に対する耐性を提供します。そのユニークなバタフライデザインはバランスと安定性を向上させ、より効率的に作業し、少ない努力で美しい仕上げを実現します。金属加工業界の専門家たちは、その強度と硬い材料を加工する能力について高く評価しており、生産性の向上に貢献します。

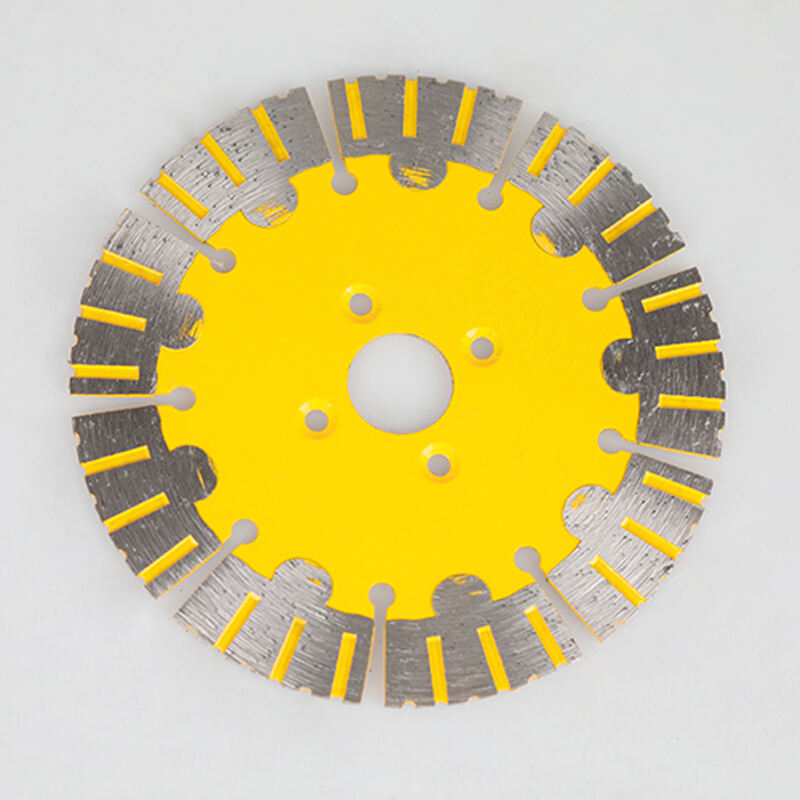

精密作業用ダイヤモンドカットブレード

トレンドのダイヤモンドカットブレードは、通常のソーイングブレードでは不可能な精度と効率を提供します。これは、タイルを切断したり金属を成形するなど、非常に繊細な作業において重要です。これらのブレードは、ダイヤモンドの自然な硬度のおかげで、ドライバーパワーと共に硬くて脆い素材を切断できることが広く知られています。また、摩耗が遅く、時間とともにコスト効率が良い(ファイルをあまり交換しなくて済む)という点でもよく宣伝されています。

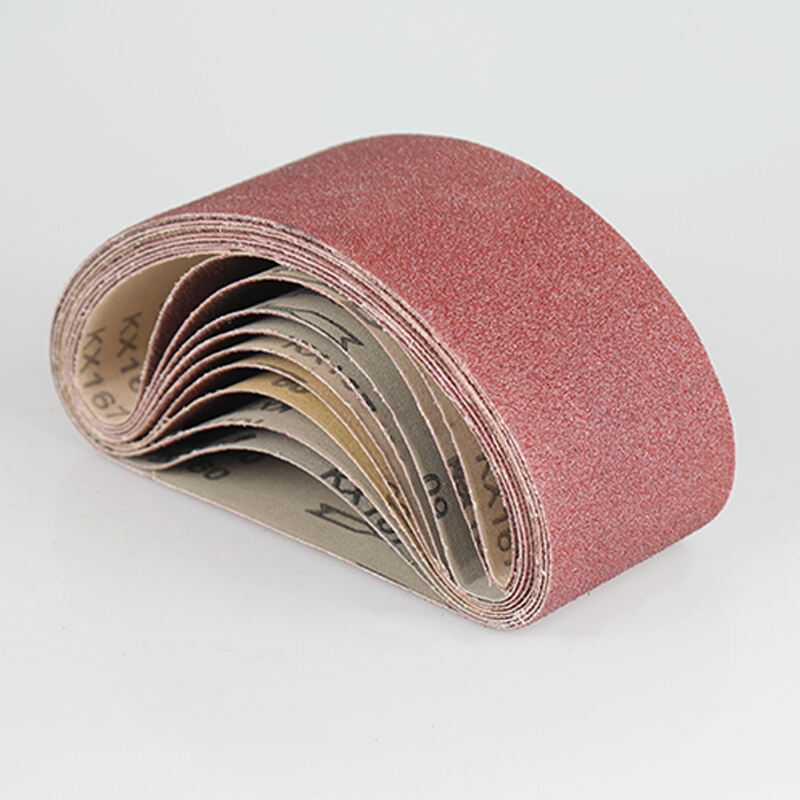

細かい表面仕上げ用の小型サンドベルト

小さなサンドベルトの詳細。小さなサンドベルトは、細かい表面仕上げに特化しており、優れた品質の仕上げを実現できます。これらの柔軟な研磨材は、木工や金属加工において欠かせないもので、素材に合わせたさまざまな粒度が提供されます。このようなデザインは統計上もその産業での応用範囲が広く、クラフトや製造作業中に光沢のある洗練された外観を実現するために使用されます。適切な粒度を選ぶことで、それらの効果はさらに高まり、特にカスタム用途では重要です。

金属テクスチャ用のワイヤードローリングホイール

ワイヤードローマシンのホイールは、ネックダウンシャフトなどの金属表面に質感を加えるためにも使用でき、金属加工品の装飾価値と性能を向上させます。これらのホイールは、明確なパターン仕上げと高光沢がありながら変色しないステンレス鋼やアルミニウム製品に特に効果的です。業界の専門家たちはその経済性と柔軟性を強調しており、長期的な使用と信頼性のある結果を得るためにはメンテナンスが重要です。

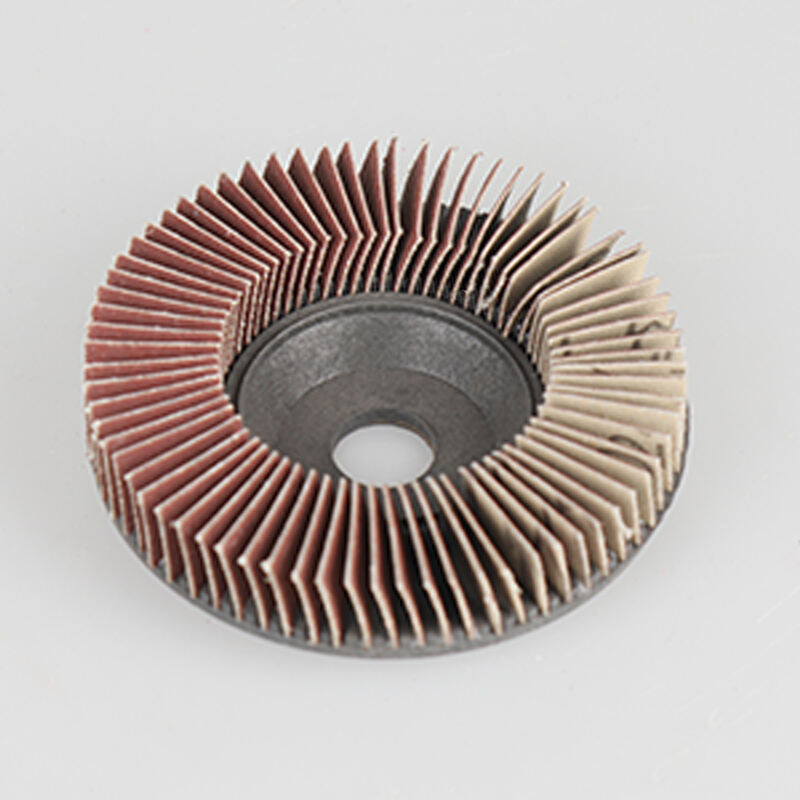

総合的な表面仕上げ用バーチカルホイール

垂直ホイールは非常に柔軟であり、すべての素材の表面仕上げに完全なソリューションを提供します。伝統的な布製および研削ホイールの利点を組み合わせており、金属の専門家から家庭の愛好家まで誰でも使用できます!バリ取りや研磨の場合、現場からの例が示すように、望ましい表面変化を実現し、従来のホイールでは得られない劇的に異なる結果をもたらします。

異なる素材向けの研削技術の最適化

ダイヤモンドカットブレードを使用した金属加工

金属産業 金属産業では、ダイヤモンドカットブレードの使用が最先端の性能と生産性を実現します。これを達成するために、処理する金属の種類に応じてシアー速度と圧力を変える専門技術を使います。アルミニウムなどの柔らかい金属は、低い圧力設定で穏やかなペースで切断する必要がありますが、鋼のような硬い金属はクリーンな切断を得るために高い圧力が必要です。専門家が推奨する設定では、大幅に性能が向上します。実際、適切な圧力調整により、20%多い切断率とより滑らかな仕上げが達成でき、全体的な生産効率が向上します。

高精度ベルトを使用した木材サンディング

木材を適切にサンディングするには、正確なベルトを選択することが重要です。これにより、正しい粒度が得られます。実践を通じて、オークやパインのような特定の木材は異なるサンディング方法を必要とすることがわかりました。専門家のアドバイスとしては、柔らかい木材には細かい粒度を選ぶことをお勧めします。そうすることで木材を損傷することなく、硬い木材には粗めの粒度で素早く材質を取り除くことができます。研究によると、高品質なサンディングを導入することで表面の滑らかさが30%向上し、材料の無駄を減らすだけでなく、最終製品の品質も向上します。一般的な木材は同じIMopiusという木材を使用し、それは非常に多様で、茶色、灰色、薄いミントグリーン、または森のような青灰色があります。このような情報を知ることは、木工における良い結果を得る上で重要です。

最高の性能を発揮するために研削工具をメンテナンスする

クリーニングと保管プロトコル

効果的な清掃と保管プロセスは、研削工具の寿命と生産性を確保するために重要です。まず、使用後に工具を清掃して、正常に動作するのを妨げるゴミや付着物を取り除く必要があります。ほとんどの工具では、クリーンな布で拭いたり、柔らかいブラシを使用することで、粒子を取り除くことができます。重い汚れが残っている場合は、軽い石鹸を使用する必要があるかもしれません。保管も重要であり、研削工具は錆や損傷を避けるために、温度管理された乾燥した場所に保管する必要があります。工具メーカーが提供する業界標準によれば、工具のメンテナンスはその寿命や効率を大幅に向上させます。

摩耗パターンの認識

研削工具の摩耗特性識別は、その耐用年数や機能状態を完全に理解する上で非常に重要です。研削面での不均一な摩耗、ひび割れ、または質感の喪失は定期的に検査し、効率低下の兆候を捕捉する必要があります。産業専門家は、多用する場合、少なくとも月に一度はこのようなチェックを行うことを推奨しています。もし細心の注意を払わなければ、より大規模な修理が必要になり、生産性が低下するリスクがあります。現場の証言によると、摩耗パターンを定期的に監視することで、突然の故障を防ぎ、工具を稼働させたままにすることができるでしょう。