研削輪において、材質の選択は最適な性能を発揮するための鍵です。アルミナとダイヤモンドブレードは一般的に使用される選択肢です。一方で、アルミナは特に鋼などの鉄系金属を扱う際に、その強度と靭性で知られています。その切断能力と耐久性のおかげで、多くの産業で多用途プレイヤーとして機能します。一方、ダイヤモンドブレード(利用可能な中で最も硬い研磨材)は、カーバイドやセラミックスなどの材料を貫通する際のより精密な切断作業に非常に優れています。結果を比較すると、アルミナは硬く、ダイヤモンドブレードは長寿命で良好な切断性能を持っています。製造科学ジャーナルに発表された別の研究によると、ダイヤモンドブレードは高精度建設材料用の最良のブレードであり、最もコスト効果のある切断方法で、1回あたりのコストが低く、切断品質が高く、生産性と安全性が向上します。これがなぜ正しい材質を選択することが極めて重要であるのか、自動車製造や航空宇宙工学の分野で見ることができます。

### ボンドの種類:レジン、金属、および vitrified 構造研削盤にはさまざまな結合タイプがあり、それぞれ独自の機能を提供します。柔らかく柔軟なものは、ソフトな素材や細かい仕上げが必要なアプリケーションに最適です。これらの研削盤は非常に柔軟で、作業物に密着して形状を整えることができます。一方、金属結合の研削盤はその耐久性から愛されており、建設や採鉱などの過酷な環境での使用に理想的です。ガラス質結合の研削盤は精密研削に優れた性能を持っていますが、フィードレートやカットの深さなどの研削条件の変化が課題となります。適切な結合タイプを選ぶには、作業内容や具体的に何を求めているかが重要です。例えば、工具の製造のような精密エンジニアリングでは、ガラス質結合によって成形安定性が得られます。各結合は互いを補完しており、用途に応じて自動車、航空宇宙産業など様々な工業分野での効果的な使用が可能です。

研削盤の一般的な産業での応用

### メタルおよびセラミックスのための表面研削表面研削は特別な種類の研削プロセスです。このプロセスでは、ワークピースをテーブルに固定し、回転する研削盤の表面または周縁を使用して、材料を研削作用によって除去します。これは表面研削と呼ばれ、滑らかで精密な面を得るために回転する研磨材を使用します。自動車や航空宇宙建設を含むいくつかの産業において非常に重要です。効率的な表面研削を行う条件を知る必要性は常にあります。結果は、研削盤の速度、フィードレート、冷却などのいくつかのパラメータによって強く影響を受けます。例えば、これらのパラメータの良い組み合わせと最適化された条件により、SOCを維持しながらMRRが向上します。製造業からの様々な研究は、慎重に制御された表面研削が製品の品質と生産性を向上させることができることを示しています。

### ダイヤモンドワイヤーと金属ディスクによる高精度カット非常に硬い素材である金属やセラミックスを精密に切断する必要がある場合、ダイヤモンドワイヤーカットと金属ディスクカットは比類のない選択肢です。正確な寸法が必要で材料の損失を最小限に抑えたい場合には、ダイヤモンドワイヤーカットが特に効果的に適用されます。半導体や建設分野での使用がその例です。一方、金属ディスクは高い切断速度が必要な金属加工において優れています。この技術を使用することで、誤りが少なくなり、廃棄物も減少し、生産性と利益が向上します。さらに、航空宇宙産業や自動車金属生産などの業界における固有モデリングおよびプロセス制御技術の有用性を示すコンクリート生産に関する事例研究が提供されています。これらの技術は、正確さと信頼性が求められる困難な作業において重要であり、製造プロセスの開発とパフォーマンス向上に寄与します。

これらのアプリケーションに関するより詳しい技術的な詳細は、メーカーが具体的な製品リテラチャーや事例研究を参照することで、これらの手法が実際どのように適用されるかを理解できます。

プロジェクトに適した研削ホイールの選択

### 考慮すべき要因:粒度と作業材料粒度について:解説 もちろん、材料工学の専門家でなくてもこれがわかるでしょう! 粒度は、材料除去量と表面仕上げに影響します。粒度はホイール内の研磨粒子のサイズに関連しており、大きな粒度では速い切断が可能ですが、細かい粒度では仕上げが滑らかになります。例えば、中程度の柔らかい金属素材を使う場合、あまり多くの材料を取り除きすぎないようにするために、また使用時に労力をかけすぎないために、中程度の粒度を使用する必要があります。一方、セラミックスの場合には、正確であるためにできるだけ細かい粒度を使用する必要があります。不適切な粒度を使用すると、仕上げが悪くなり、早期摩耗や作業材料の損傷が発生することがあります。

研磨材の選択は、特に硬度や構成によって、鋳造される材料の種類に影響されます。鋼のような金属は、摩耗に強い複合材料と異なる粒度を必要とするかもしれません。自動車分野での金属カットディスクに使用される大きな粒度による迅速な素材除去から、航空宇宙部品におけるNiifinishに至るまで、成功事例が数多くあり、これらはプロジェクトのニーズに合わせて調整できる方法を示しています。これらの微妙な違いを理解することは、効率的な運用だけでなく、製品の寿命と品質を向上させるためにも重要です。

### 作業に適したホイールタイプの選定(例:カーボンファイバーの研磨)特定の用途に最適なホイールタイプを選択することは、例えばカーボンファイバーの研磨などにおいて、作業の成功にとって非常に重要です。多くの種類のグラインディングホイールがあります。一部は切断用に設計されており、他のものは金属やその他の材料を研削するために使用されます。カーボンファイバーの場合、繊維を破断したり分離させることなく微細な仕上げを提供できるホイールが必要であり、これは通常特殊な脆さを持つ研磨材を必要とします。

専門家のアドバイスは、使用方法に合った車輪の種類を選ぶことであって、不適切な種類の車輪を使用して粗い切断や良い仕上げをしようとするなど、基本的な間違いをしてはならないということです。車輪に関する知識を持ちましょう。単に初期の材料コストに基づいて車輪を選んだり、すべての車輪が現場での使用や時間経過に伴う性能で同じだと考えるのを避けなければなりません。このような不一致は最終的に無駄を生み、長期的には余分なコストにつながる可能性があります。そして、車輪から最大限のパフォーマンスを得るためには、車輪の運転仕様に合わせて高品質な車輪と素晴らしい仕上げを得ることが重要です。

プロ用トップグラインディングホイール製品

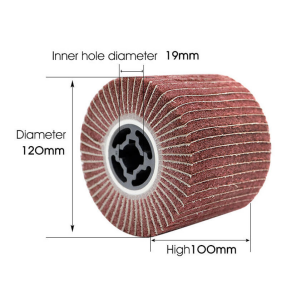

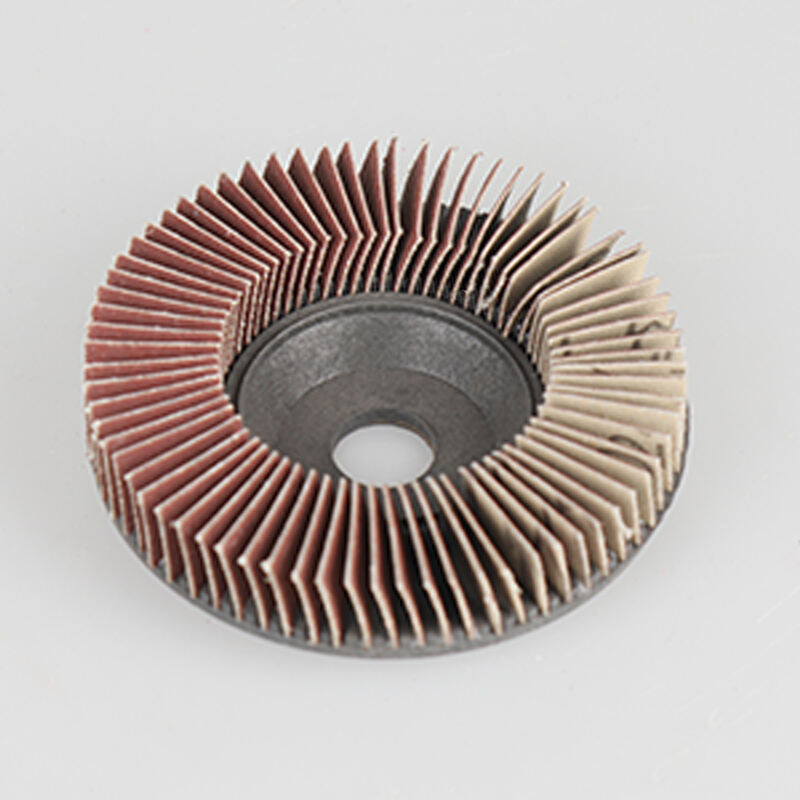

### 韓国のサンフラワーホイール(金属裏付き)韓国製のひまわり型ホイールで、金属裏板付きです。これは優れた研磨・研削用ホイールで、もちろん金属製であり、角度調整可能なグラインダーでの使用を想定しています。その特筆すべき点は、バタフライデザインで重心がバランスされていることです。この特別なデザインにより、作業面の接触面積が増えただけでなく、ローラー軸受も搭載されており、より効率的です。ステンレス鋼で作られており、耐久性に優れ、摩耗や腐食に対する抵抗力があります。このホイールは特に、強力で頑丈なホイールが必要な重作業用途に効果的です。[詳細はこちらをご覧ください。](https://www.dt-abrasives.com/korean-sunflower-with-metal-backing990)

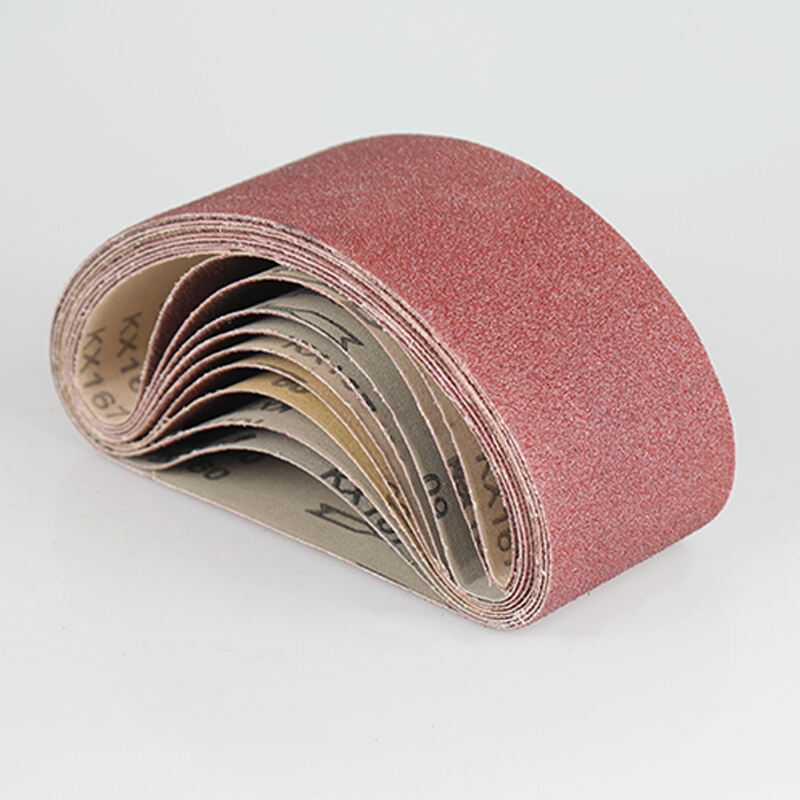

### 多素材対応小型サンドベルトミニサンドベルトは、ステンレス鋼、木材など多くの素材に対応する広く使用されている精密研削ツールです。このベルトは、研削やバリ取りから仕上げまで、すべての表面処理要件に対応できます。その汎用性と、木工、自動車、製造業での使用可能性は、すべてのショップにとって欠かせないものです。他の研削タイプのソリューションに比べてコスト効果があり、性能が低下することなく使用できます。 [この製品について詳しく読む] (https://www.dt-abrasives.com/small-sand-belt177)

### ステンレス仕上げ用ワイヤードローピングホイールワイヤーカップブラシは、ステンレス鋼のワークピースに高品質な表面仕上げを得るための重要なツールです。優れた柔軟性、接着力、そして卓越した切断能力を持ち、濁りのないクリアで輝く状態を実現します。この製品は、ワックスを使用せず、頻繁な交換が不要で一貫したパフォーマンスを発揮し、製造環境での生産性向上に貢献します。また、多くのユーザーが証言するように、仕上げ品質の著しい向上も期待できます。[この製品を見る。] (https://www.dt-abrasives.com/wire-drawing-wheel)#product_info/about.html

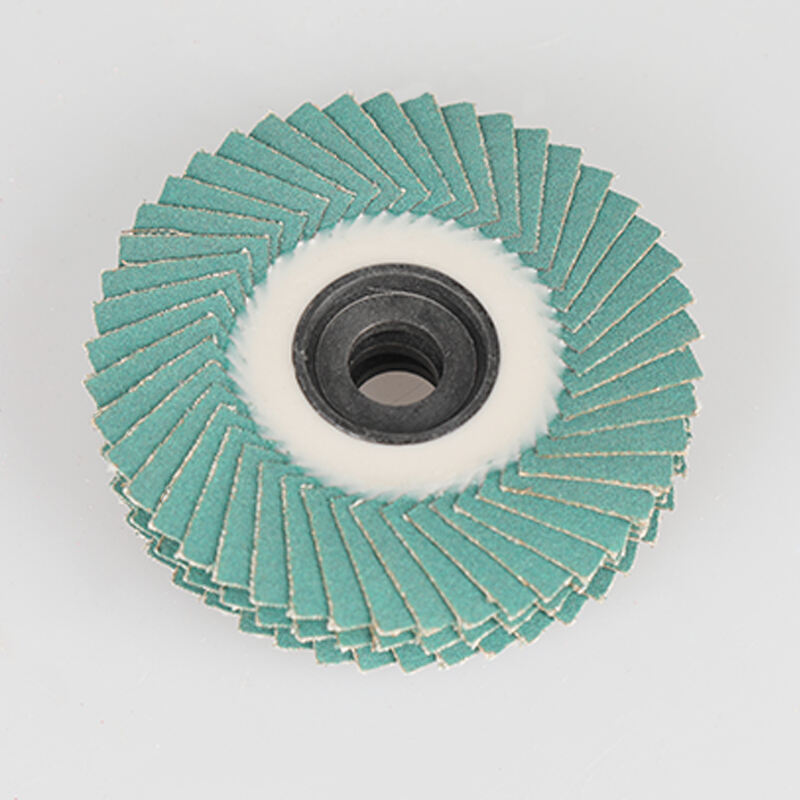

### 表面バリ取り用垂直ホイール表面バリ取り用に設計された垂直ホイールは、クロスホイールと研磨ホイールの特性を組み合わせており、研磨、バリ取り、塗装、さびやスケールの除去が可能です。分野の専門家は、バリ取りを行うことで生産性が向上し、統計的に処理時間が短縮されると指摘しています。これらの特徴から、製造において魅力的な選択肢となっています。 [この垂直ホイールについて詳しく読む] (https://www.dt-abrasives.com/vertical-wheel554)

### 高精度作業用ダイヤモンドポリッシングディスクダイヤモンド研磨パッドは、金属、石材、セラミック、複合材料、ガラス、木材などの素材において優れた性能を発揮し、高精度研磨の基盤となります。高い研磨効率と最高の表面品質を同時に実現するこの高性能研磨ホイールは、セラミック結合の研磨粒子を使用しており、資源を節約しながら高い経済効率を維持します。希望する仕上げを得るのに非常に優れているとよく評価されているため、精密な仕上げが必要な場合に最適です。そのユニークな設計と性能により、市場で際立っています。[ダイヤモンド研磨ディスクについてさらに読む] (https:// もしお気づきの点や他の質問があれば、遠慮なくお問い合わせください。)

研削盤のメンテナンスと安全に関するベストプラクティス

### ホイールの寿命を延ばすためのドレス技術グラインドホイールの不適切な使用に対する正しい方法 第1章:グラインドホイールの寿命を延ばすための合理的なドレスングは非常に重要です。あなたが使用するドレスングは、最適な排出量と研削結果を得るためにホイールの作業面となります。私は、定期的なドレスングは、ホイールの用途、頻度、および研削される材料に基づいて行うべきだと学びました。これによりホイールの摩耗を減らすことができます。ダイヤモンドドレスングなどの技術は、ホイールを整え、形状を再形成することで精度を達成し、最適なパフォーマンスを確保します。予防措置によって高い投資収益率が得られることはデータで示されています。例えば、良好にメンテナンスされたホイールは寿命が長く、交換が必要になる頻度が少なく、パフォーマンスが向上し、ダウンタイムが減少して生産性が高まります。

### 冷却材の使用と熱管理戦略研削プロセスにおける冷却材の効果的な使用は、熱を効果的に制御し、研削効率を向上させるために極めて重要です。過剰な熱を抑えられるだけでなく、冷却材はホイールや工具への熱による損傷の可能性を低減します。冷却材の選択は、作業材料、研削プロセス、および個々の工場での研削条件に基づいています。私の経験では、冷却材が合成、半合成、または油ベースであるにせよ、すべて特定の用途に合わせて調整可能です。冷却材が適切に使用されると、統計データで示されるように、工具寿命と性能に大幅な改善が見られます。例えば、適切な冷却材供給により、工具寿命は最大30%延長でき、プロセスが滑らかになり、ワークピースの品質を歪める温度の急上昇を軽減できます。