در دیسکهای صقل، انتخاب ماده کلید بهرهوری است. بلaderهای آلومینیوم اکسید و الماس گزینههای رایج هستند. آلومینیوم اکسید از نظر قوی بودن و انعطافپذیری شناخته شده است، به ویژه در مقایسه با کار با فلزات فروی مثل فولاد. با توجه به توانایی قطع و محکم بودن آن، این ماده در بسیاری از صنایع نقش بازیکن اصلی را ایفا میکند. از طرف دیگر، بلaderهای الماس (سنگ زنی سختترین موجود) در کاربردهای قطع دقیقتر، به ویژه وقتی از طریق موادی مثل کاربید و سرامیک قرار است حفر شود، برجسته هستند. با مقایسه نتایج، مشخص میشود که آلومینیوم اکسید سخت است و بلaderهای الماس دارای طول عمر بالا و عملکرد قطع خوبی هستند. مطالعه دیگری که در مجله علم ساخت منتشر شده است، بیان میدارد که بلaderهای الماس بهترین بلاد برای مواد ساختمانی با دقت بالا هستند، روش قطع کارآمد از نظر هزینه، و ارائه هزینه کمتری در هر قطع، کیفیت قطع بالاتر، بهرهوری بیشتر و امنیت بهتری را تضمین میکند. این است که چرا انتخاب ماده صحیح بسیار حیاتی است، همانطور که در حوزه تولید خودرو و مهندسی فضایی دیده میشود.

### انواع جوش: رزین، فلزی و ساختارهای ویتریفیدهمچنین انواع مختلفی از نوع چسب وصل دیسکهای سوزنی وجود دارد، هر کدام عملکرد منحصر به فردی را ارائه میدهد. نرم و انعطافپذیر: مناسب برای مواد نرم یا کاربردهایی که نیاز به پایانهای ریز دارند. این دیسکها بسیار انعطافپذیر هستند و میتوانند به شکل دقیقی روی کار تراشیده شوند. در حالی که دیسکهای با چسب فلزی به دلیل استحکامشان مورد علاقه قرار میگیرند که آنها را مناسب جهت استفاده در محیطهای سخت مثل ساخت و ساز و معادن میکند. دیسکهای با چسب ویتریفاید عملکرد عالی در تراشیدن دقیق دارند، اما تغییرات شرایط تراشیدن مانند نرخ تغذیه و عمق برش در تراشیدن تأثیر میگذارد. انتخاب نوع صحیح چسب بسیار با کاری که روی آن کار میکنید و چیز خاصی که دنبال آن هستید مرتبط است. به عنوان مثال، در مهندسی دقیق مانند تولید ابزار، ثبات شکلدهی با استفاده از چسبهای ویتریفاید حاصل میشود. هر چسبی دیگری را تکمیل میکند و بسته به کاربردهای خاص، دیسکهای تراش قابلیت کاربرد در مختلف صنایع مانند خودرو، هوافضا و دیگر صنایع را دارا میباشد.

کاربردهای صنعتی معمول دیسکهای سانتری

### سنگ زنی سطحی برای فلز و سرامیکسنگ زنی سطحی نوع خاصی از فرآیند سنگ زنی است. در این فرآیند، با نگهداری قطعه کاری روی میز، با استفاده از سطح یا محیط دیسک سنگ زنی چرخان، مواد میتوانند توسط عملیات سنگ زنی جارویی حذف شوند. این روش شامل استفاده از جاروهای چرخان برای به دست آوردن سطوح دقیق و هموار است و در بسیاری از صنایع، از جمله ساخت خودرو و فضایی، نقش مهمی دارد. همیشه نیاز به شناخت شرایطی که در آنها سنگ زنی سطحی کارآمد است، وجود دارد. نتایج به طور قوی تحت تأثیر پارامترهایی مانند سرعت چرخش دیسک، نرخ تغذیه، و سرمایش قرار میگیرند. به عنوان مثال، ترکیب مناسب این پارامترها با شرایط بهینه میتواند بهبود MRR را با حفظ SOC ایجاد کند. مطالعات مختلفی از صنعت تولید نشان داده است که کنترل دقیق سنگ زنی سطحی میتواند کیفیت و بهرهوری محصول را افزایش دهد.

### برش با دقت با استفاده از سیم الماس و گلولههای فلزیوقتی که نیاز به برش با دقت برای مواد بسیار سخت مانند فلز و سرامیک وجود دارد، استفاده از برش با سیم الماس و برش با گلوله فلزی گزینههای بینظیری هستند. برش با سیم الماس، در مواقعی که نیاز به ابعاد دقیق و کاهش ضایعات ماده وجود دارد، به طور مؤثرتری در صنایع نیمهرسانا و ساخت و ساز قابل کاربرد است. به طور مخالف، گلولههای فلزی در سرعت برش بالا که برای قطع مواد سخت مانند فولاد مورد نیاز است، عملکرد مناسبی دارند. با استفاده از این تکنیک، اشتباهات کمتری انجام میشود، ضایعات کاهش مییابد و کارایی و ربحدهی شما افزایش مییابد. مطالعات موردی در تولید بتن نشاندهنده کاربرد مدلسازی داخلی و تکنیکهای کنترل فرآیند از صنایعی مانند هوافضا و تولید فلز خودرو هستند. این تکنیکها در کارهای چالشبرانگیزی که نیازمند دقت و قابلیت اعتماد دارند، نقش مهمی ایفا میکنند و منجر به توسعه و بهبود فرآیندهای تولیدی میشوند.

برای جزئیات فنی بیشتر درباره این کاربردها، سازندگان میتوانند به ادبیات محصول خاص و مطالعات موردی مراجعه کنند که این تکنیکها را در عمل نشان میدهند.

انتخاب چرخه گیرینگ مناسب برای پروژه شما

### عواملی که باید در نظر گرفته شوند: اندازه ذره و ماده قطعه کاریاندازه ذرات: توضیح داده شده البته شما نیازی ندارید مهندس مواد باشید تا این را ببینید! اندازه ذره تأثیر مستقیمی بر حذف ماده و پوشش سطحی دارد. اندازه ذره به اندازه ذرات سختکننده در چرخه مربوط است، به طوری که اندازه ذره بزرگتر، برش سریعتری ایجاد میکند و ذره نازکتر، پوشش دقیقتری ایجاد میکند. به عنوان مثال، شما ممکن است نیاز داشته باشید ذره متوسطی را استفاده کنید تا زیاد ماده را حذف نکند، اما نه به اندازهای که استفاده از آن روی ماده فلزی متوسط نرم شما مشکل باشد، در حالی که سرامیکها معمولاً نیاز به نازکترین ذره دارند که هم دقیق و هم دقیق باشند. استفاده از اندازه ذره نادرست میتواند منجر به پوششهای بد، سرپایی زودرس و ممکن است آسیب به قطعه کاری شود.

انتخاب ذرات همچنین توسط نوع مادهای که قرار است صورت بگیرد، به ویژه سختی و ترکیب آن، تحت تأثیر قرار میگیرد. فلزاتی مثل فولاد ممکن است نیاز به ذرات متفاوتی نسبت به ترکیبات مقاوم در برابر سوزن داشته باشند. یک مجموعه از داستانهای موفقیت، از استفاده از ذرات بزرگ برای حذف سریع ماده در دیسکهای برش فلزی در بخش خودرو، تا رسیدن به نیوفینیش در قطعات هوافضا، نشان میدهد که چگونه میتوان آن را برای نیازهای یک پروژه تنظیم کرد. شناخت این جزئیات برای عملکرد کارآمد و همچنین افزایش طول عمر و کیفیت محصول ضروری است.

### هماهنگی انواع چرخ با عملیاتها (به عنوان مثال، پُردازش فیبر کربن)انتخاب بهترین نوع چرخ برای کاربرد خاصی – مانند پولیش فیبر کربن – حیاتی برای موفقیت هر کاری است. انواع بسیاری از چرخهای سوزنی وجود دارد؛ بعضی از آنها طراحی شدهاند برای انجام عملیاتهایی مانند برش، در حالی که دیگری برای زدن فلزات و مواد دیگر استفاده میشوند. با فیبر کربن، نیاز به یک چرخ است که بتواند بدون شکستن یا جدایی فیبرها، سطح ریزی ارائه دهد و این غالباً نیاز به یک ماده سوزنی با قابلیت تراش خاص دارد.

نصح کارشناس این است که نوع چرخ را با نحوه استفاده از آن هماهنگ کنید و اشتباهات ابتدایی مانند استفاده از نوع نادرست چرخ برای گرفتن برش بد یا دستیابی به پایان خوب نکنید. شدیداً حکمور نشدن در برابر تemptation انتخاب نوع چرخ فقط بر اساس هزینههای مادی اولیه و فکر کردن اینکه تمام چرخها برابر هستند زمانی که در میدان یا با گذر زمان استفاده میشوند. این عدم هماهنگیها میتوانند در نهایت، عوض کردن و هزینههای اضافی در بلندمدت ایجاد کنند. و برای بهترین عملکرد از چرخ خود، آن را با مشخصات عملیاتی چرخ خود هماهنگ کنید تا یک چرخ کیفیت بالا و یک پایان عالی داشته باشید.

بالاترین محصولات چرخ سوزنی برای استفاده حرفهای

### چرخ خورده کره ای با پشتیبانی فلزیساخت در کره جنوبی، چرخ خورشیدگون کره ای با پشتیبانی فلزی. این یک چرخ برش و تلمیح عالی است، که فلز دارد و قابل استفاده با گردنده های زاویه ای می باشد. این چرخ به خاطر طراحی پروانه ای خود معروف است که تعادل مرکزی را فراهم می کند. این طراحی خاص علاوه بر افزایش سطح تماس با قطعه کار، دارای محور خطی نیز می باشد که کارایی آن را افزایش می دهد. این چرخ از فولاد راستنی ساخته شده است و مقاومت بالایی در برابر سوزن و خوردگی دارد. این چرخ به ویژه در کاربردهای سنگین که نیاز به یک چرخ قوی و محکم دارند، مؤثر است. [برای جزئیات بیشتر اینجا کلیک کنید.] (https://www.dt-abrasives.com/korean-sunflower-with-metal-backing990)

### نوار زغال سنگ کوچک برای صاف کردن چند مادهنوار زغال سنگ کوچک ابزاری گسترده برای صاف کردن ریز بسیاری از مواد مانند فولاد نردبانی، چوب، و غیره است. این نوار میتواند تمام نیازهای تکمیل سطحی شما از صاف کردن و حذف لبهها تا تکمیل دقیق را برآورده کند. انعطافپذیری آن و قابلیت کاربرد در کار با چوب، خودرو و ساخت و ساز، برای تمام کارگاهها ضروری است. این یک جایگزین ارزانتر نسبت به سایر روشهای صاف کنی است بدون کاهش عملکرد. [بیشتر درباره این محصول بخوانید.] (https://www.dt-abrasives.com/small-sand-belt177)

### چرخ تراشیدن سیم برای پوشش نهایی فولاد راستزنفرش کپ سیم یک ابزار ضروری برای کسب سطح پایانی با کیفیت بالا روی قطعات کاری فولاد راستزن است. این ابزار قابلیت انعطاف زیاد، قدرت چسبندگی و توانایی برش برجستهای دارد که به دسترسی به شرایط لمعانی روشن و بدون ابهام کمک میکند. توانایی این محصول در ارائه عملکرد ثابت بدون استفاده از واکس یا تغییر مکرر، کارایی در محیطهای تولیدی را افزایش میدهد. استفاده از این توانمندیها میتواند بهبود قابل توجهی در کیفیت پوشش نهایی ایجاد کند، که بسیاری از کاربران نیز شاهد آن بودهاند. [این محصول را کشف کنید.] (https://www.dt-abrasives.com/wire-drawing-wheel)#product_info/about.html

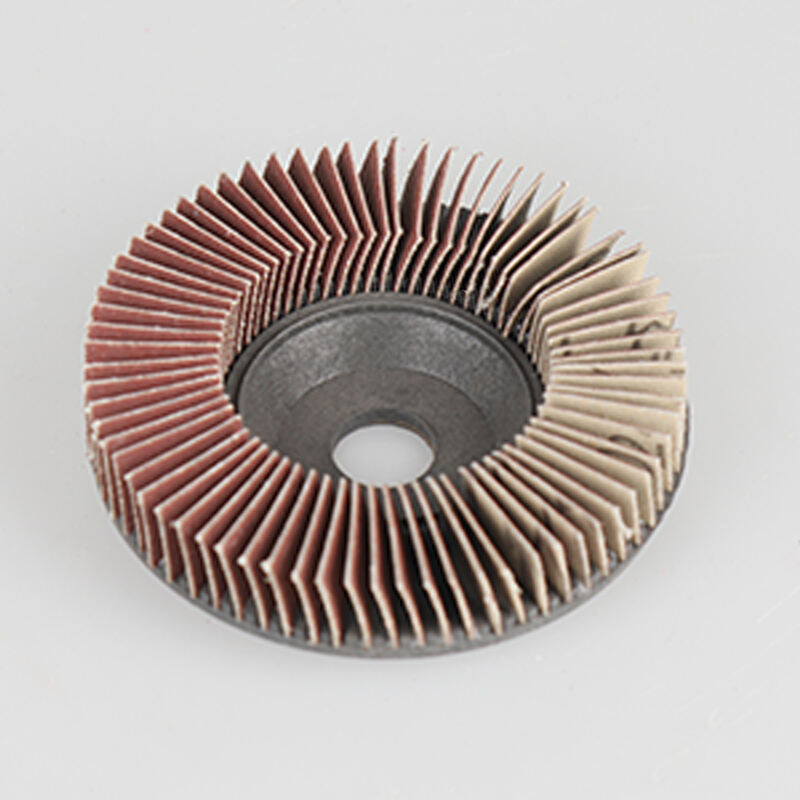

### چرخ عمودی برای حذف لبههای تیز سطحیچرخ حذف لبههای تیز عمودی برای حذف لبههای تیز مواد طراحی شده است! این محصول ویژگیهای چرخ کتان و چرخ سوزنی را ترکیب میکند و شامل تلمیش، حذف لبههای تیز، حذف رنگ، مقیاس و روی است. کارشناسان حوزه مربوطه پیشنهاد میکنند که هنگام انجام عملیات حذف لبههای تیز، معمولاً نرخ تولید افزایش مییابد که این موضوع با زمانهای پردازش کمتر به صورت آماری اندازهگیری میشود. این ویژگیها آن را گزینه جذابی در تولید میسازند. [برای مطالعه بیشتر درباره این چرخ عمودی] (https://www.dt-abrasives.com/vertical-wheel554)

### دیسک تلمیح الماسی برای کارهای با دقت بالاپد تلمیح الماس یک سنگ بنایی در زمینه تلمیح با دقت بالا است و عملکرد عالی را بر روی موادی مانند فلز، سنگ، سرامیک، ترکیبات، شیشه و چوب ارائه میدهد. هنگامی که نیاز به کارایی تلمیح بالا و همزمان کیفیت سطحی بهترین حالت ممکن وجود دارد، این چرخ تلمیح با عملکرد بالا با استفاده از ذره تلمیح پیوند سرامیکی منابع را حفظ میکند در حالی که کارایی اقتصادی بالا را نیز حفظ میکند. مردم اغلب از قابلیت عالی آن در دستیابی به پایانهای مورد نظر خود ستایش میکنند، بنابراین اگر نیاز به پایانهای دقیق دارید، انتخاب مناسبی است. با طراحی و عملکرد منحصر به فرد خود، در بازار برجسته است. [برای مطالعه بیشتر درباره دیسک تلمیح الماس.] (https:// اگر سوالات دیگری دارید، لطفاً هیچ تردیدی نداشته و ما را تماس بگیرید.alendarfilian)

بهترین روشها برای نگهداری و ایمنی چرخهای زنگزن

### تکنیکهای آرایش برای افزایش عمر چرخروشهای صحیح برای استفاده نادرست از چرخ سنباده چشم فصل 1: استفاده معقولانه از عمر چرخ سنباده تنظیم کردن بسیار مهم است. تنظیم شده شما به عنوان سطح کاری چرخ برای دستیابی به بهترین رواناب و نتایج سنبادهکاری عمل میکند. من متوجه شدهام که تنظیم منظم باید براساس نوع کاربرد چرخ، فراوانی آن و مادهای که در حال سنبادهکاری است انجام شود تا از فرسودگی چرخ کاسته شود. تکنیکهایی مثل تنظیم با الماس، دقت را از طریق مرتبکردن و بازآرایی چرخ افزایش میدهند و عملکرد بهینه آن را تضمین میکنند. دادهها نشان میدهند که پیشگیری میتواند منجر به بازگشت سرمایه قوی شود. به عنوان مثال، چرخهایی که به خوبی نگهداری میشوند عمر طولانیتری دارند، نیاز به تعویض کمتری دارند و بهتر عمل میکنند که این موضوع منجر به کاهش زمان توقف و افزایش بهرهوری میشود.

### استراتژیهای مدیریت گرما و استفاده از مایع سرمایشاستفاده موثر از مایعات سردکننده در فرآیند گیر برش، اهمیت بسزایی دارد تا گرما را به طور مؤثر کنترل کرده و کارایی گیر برش را افزایش دهد. علاوه بر نگهداری از گرماهای زائد، مایعات سردکننده احتمال آسیب حرارتی به چرخ و ابزار را کاهش میدهند. انتخاب مایع سردکننده بر اساس ماده کاری، فرآیند گیر برش و شرایط گیر برش در هر کارخانه مشخص است. بر اساس تجربه من، مایعات سردکننده، باشد که سنتزی، نیمهسنتزی یا مبتنی بر روغن باشند، همه میتوانند برای کاربردهای خاص تنظیم شوند. وقتی مایعات سردکننده به صورت موثر اعمال میشوند، بهبود قابل توجهی در طول عمر ابزار و عملکرد آن از طریق دادههای آماری مشاهده میشود. به عنوان مثال، با تحویل مناسب مایع سردکننده، طول عمر ابزار میتواند تا 30٪ افزایش یابد، فرآیند را هموارتر میکند و انفجار دماهایی که کیفیت قطعه کاری را متغیر میکند را کاهش میدهد.