W kołach dostrzałowych wybór materiału jest kluczowy dla optymalnej wydajności. Często stosowanymi rozwiązaniami są tarcze z tlenku aluminium i diamentowe. Tlenek aluminium charakteryzuje się siłą i odpornością, zwłaszcza w porównaniu do pracy z metalami ferromagnetycznymi, takimi jak stal. Dzięki swojej zdolności cięcia i trwałości jest uniwersalnym narzędziem w wielu przemyłach. Z drugiej strony, diamentowe tarcze (najtwardszy dostępny abrazjiw) są doskonałe do bardziej precyzyjnych zastosowań cięcia, szczególnie przy wierceniu przez materiały takie jak twarde stopy i keramika. Porównując wyniki, stwierdzamy, że tlenek aluminium jest twardy, a diamentowe tarcze mają długi okres użytkowania i dobrą wydajność cięcia. Inny artykuł opublikowany w 'Journal of Manufacturing Science' stwierdza, że diamentowe tarcze są najlepszym narzędziem do precyzyjnych materiałów budowlanych, najbardziej kosztowym sposobem cięcia, dostarczając niższy koszt na cięcie, lepszą jakość cięcia, większą produktywność i lepszą bezpieczeństwo. Dlatego wybór odpowiedniego materiału jest niezwykle krytyczny, co widać w dziedzinie produkcji samochodowej i inżynierii lotniczej.

### Typy łączników: struktury z żywic, metali i witryfikowanychIstnieje również wiele rodzajów spoi grindingowych, każde z nich oferuje unikalną funkcjonalność. Miękkie i elastyczne - idealne do materiałów miękkich lub zastosowań wymagających drobnych skończeń. Te koła są bardzo elastyczne i mogą być dokładniej kształtowane na robocie. Koła z metalowym spoinem ceni się za ich trwałość, co sprawia, że są idealne do zastosowań w warunkach trudnych, takich jak budownictwo i górnictwo. Koła z spoinem witryfikowanym mają doskonały wydajność przy precyzyjnym szlifowaniu, jednak narzuca się zmiana warunków szlifowania, takich jak prędkość podawania i głębokość cięcia podczas szlifowania. Wybór odpowiedniego typu spoina ma wiele wspólnego z tym, nad czym pracujesz i co konkretnie szukasz. Na przykład, w precyzyjnej inżynierii, takiej jak produkcja narzędzi, stabilność formowania uzyskuje się dzięki spoinom witryfikowanym. Każdy spoin uzupełnia inne i w zależności od określonych zastosowań sprawia, że koła szlifujące są efektywne w różnych zastosowaniach przemysłowych, takich jak motoryzacja, lotnictwo i inne branże.

Wspólne zastosowania przemysłowe kołek do szlifowania

### Szlifowanie powierzchni metalu i ceramicznychSzlifowanie powierzchni jest specjalnym rodzajem procesu szlifowania. W tym procesie, trzymając detal na stole, za pomocą powierzchni lub obwodu wirującego koła szlifowego można usunąć materiał przy użyciu abrazyjnego działania szlifującego stosowanego w szlifowaniu powierzchni. Obejmuje to użycie wirujących materiałów abrazyjnych w celu uzyskania gładkich, precyzyjnych powierzchni i jest kluczowe w kilku branżach, w tym w produkcji samochodów i budowie lotniczej. Zawsze istnieje potrzeba zrozumienia warunków, w jakich szlifowanie powierzchni jest efektywne. Wyniki są silnie zależne od niektórych parametrów, takich jak prędkość koła, predkość podawania i chłodzenie. Na przykład, dobre kombinacje tych parametrów w optymalnych warunkach mogą zapewnić poprawę WST z zachowaniem SOC. Różne badania z sektora produkcyjnego wykazały, że starannie kontrolowane szlifowanie powierzchni może poprawić jakość i produktywność produktu.

### Dokładne cięcie diamentowym drutem i tarczami metalowymiGdy wymagane jest dokładne cięcie materiałów ekstremalnie twardych, takich jak metal i keramika, diamentowe cięcie drutowe i cięcie tarczami metalowymi są niezrównanymi opcjami. Cięcie diamentowym drutem, w przypadku potrzeby dokładnych wymiarów i małej straty materiału, może być zastosowane najefektywniej w przemyśle półprzewodnikowym i budowlanym. Natomiast tarcze metalowe działają dobrze przy wyższej prędkości cięcia, która jest konieczna do przecinania trudnych materiałów, takich jak w produkcji elementów metalowych. Używając tej techniki, popełniasz mniej błędów, marnujesz mniej materiału i czyni to cię bardziej produktywnym i rentownym. Przedstawiono studia przypadków z produkcji betonu, które pokazują użyteczność wbudowanego modelowania i technik sterowania procesem ze wspomnianych branż, takich jak lotnictwo i produkcja metali w przemyśle samochodowym. Są one kluczowe w pracach wymagających dokładności i niezawodności – prowadzących do rozwoju i poprawy procesów produkcyjnych.

Aby uzyskać więcej szczegółowych informacji technicznych na temat tych aplikacji, producenci mogą się odwołać do konkretnej dokumentacji produkcyjnej i studiów przypadków, które ilustrują te techniki w praktyce.

Wybór odpowiedniego koła dozgrzewczego dla Twojego projektu

### Czynniki do uwzględnienia: rozmiar ziarna i materiał roboczyRozmiary ziarna: wyjaśnione Oczywiście nie musisz być inżynierem materiałowym, aby to zobaczyć! Rozmiar ziarna wpływa na usunięcie materiału i wykończenie powierzchni. Rozmiar ziarna dotyczy rozmiaru cząstek szlifujących w kole, przy czym większy rozmiar ziarna zapewnia szybkie cięcie, a drobniejsze ziarno gorsze wykończenie. Na przykład możesz potrzebować średniego ziarna, aby nie usuwało zbyt wiele materiału, ale nie tak drobnego, by było ciężko nim korzystać na materiale metale o średniej miękkości, podczas gdy ceramiczne będą commonly wymagały najdrobniejszego ziarna, aby były zarówno dokładne. Używanie niewłaściwego rozmiaru ziarna może spowodować złe wykończenia, wcześniejsze zużycie i możliwe uszkodzenie materiału roboczego.

Wybór ziarna zależy również od rodzaju materiału, który jest formowany, szczególnie od twardości i składu. Metale, takie jak stal, mogą wymagać innych ziaren niż kompozyty oporne na zużycie. Szereg sukcesów, od użycia dużego ziarna do szybkiego usuwania materiału na dyskach do cięcia metali w sektorze samochodowym, aż po wykończenie Niifinish w elementach lotniczych, pokazuje, jak można dostosować je do potrzeb projektu. Znajomość tych subtelności jest kluczowa dla efektywnego działania oraz dla przedłużenia życia i poprawy jakości produktu.

### Dopasowywanie typów koła do operacji (np., polerowanie włókna węglowego)Wybór najlepszego rodzaju koła do konkretnego zastosowania – takiego jak polerowanie włókna węglowego – jest kluczowy dla sukcesu dowolnego zadania. Istnieje wiele rodzajów koł do szlifowania; niektóre z nich są zaprojektowane do wykonywania operacji takich jak cięcie, podczas gdy inne służą do szlifowania metali i innych materiałów. W przypadku włókna węglowego potrzebne jest koło, które może zapewnić delikatny połysk bez łamania ani rozdzielania włókien, a to często wymaga abrasywu o specjalnej kruchości.

Porada eksperta brzmi: dopasuj rodzaj koła do sposobu, w jaki zamierzasz je używać, i unikaj takich podstawowych błędów jak użycie niewłaściwego typu koła do osiągnięcia złej precyzji cięcia lub dobrej jakości powierzchni. Stawaj się Mądrym w Kwestii Koł! Jest kluczowe oprzeć się pokusie wyboru typu koła wyłącznie na podstawie kosztów materiałów i myśleć, że wszystkie koła są równe podczas ich użytkowania na terenie lub z biegiem czasu. Te niezgodności mogą ostatecznie spowodować marnotrawstwo i dodatkowe koszty w dłuższej perspektywie. Aby uzyskać maksymalną wydajność z twojego koła, dopasuj je do specyfikacji pracy koła, aby uzyskać wysokiej jakości koło i doskonały wynik.

Najlepsze Produkty Koła Do Szlifu Dla Użytkowania Profesjonalnego

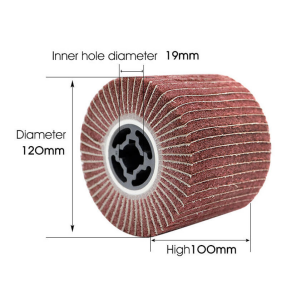

### Koreańskie Koło Slonecznikowe z Metalem Na TyleProdukowane w KOREI, koreańskie koło słonecznikowe z metalowym podłożem. Jest to doskonałe koło do szlifowania i polerowania, ma oczywiście metal i jest przeznaczone do użycia z grzałkami kątowymi. Charakteryzuje się onoprojektem motyla zapewniającym środek równowagi. To specjalne rozwiązanie nie tylko zwiększa powierzchnię kontaktu z detalami roboczymi, ale także posiada wałek liniowy, co sprawia, że jest bardziej wydajne. Wykonane z nierdzewnej stali, jest trwałe i oferuje dobrą oporność na zużycie i korozyję. To koło jest szczególnie skuteczne w zastosowaniach ciężkich, które wymagają silnego, odpornego koła. [Znajdź więcej szczegółów tutaj.] (https://www.dt-abrasives.com/korean-sunflower-with-metal-backing990)

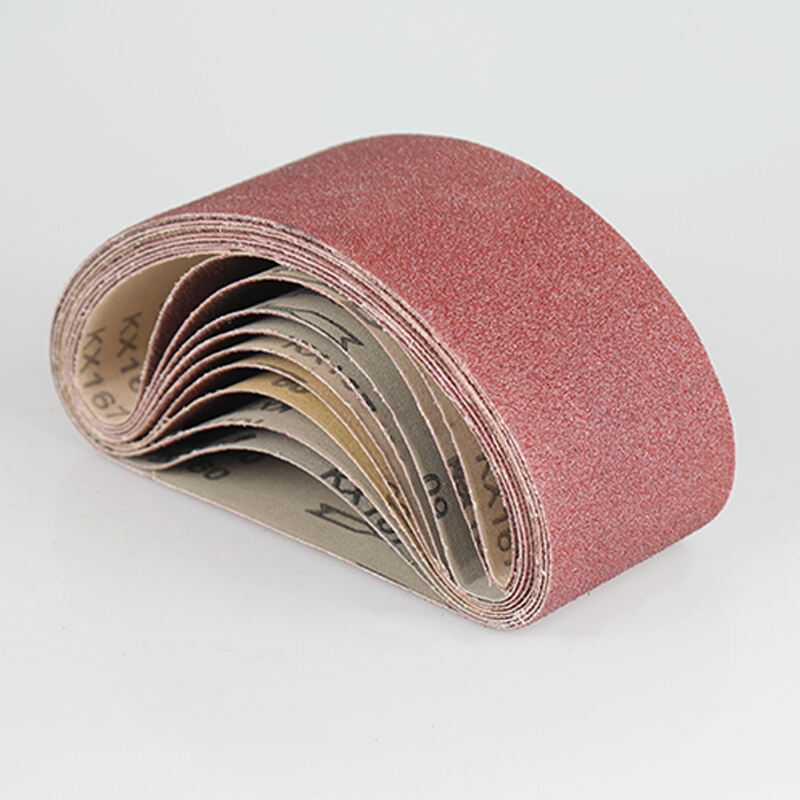

### Mała piaskownica do wypaczania różnych materiałówMini piaskownica to powszechnie stosowany narzędzie do precyzyjnego wypaczania wielu materiałów, takich jak nierdzewna stal, drewno, itp. Ta taśma może zaspokoić wszystkie Twoje wymagania związane z doborami powierzchni od wypaczania i ścięcia burtek po wypolerowanie. Jej uniwersalność i zdolność do zastosowania w obróbce drewna, automatyce oraz produkcji są kluczowe dla każdego warsztatu. Jest to kosztowniejsza alternatywa w porównaniu z innymi rozwiązaniami typu wypaczenie bez utraty wydajności. [Dowiedz się więcej o tym produkcie.] (https://www.dt-abrasives.com/small-sand-belt177)

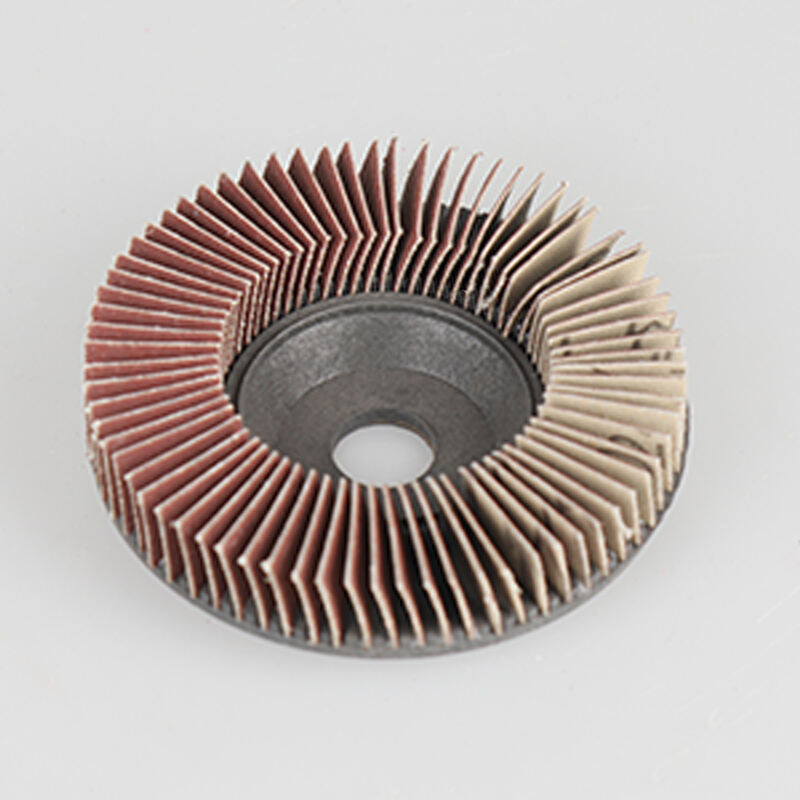

### Dysk do szlifowania drutu do wykończenia stalowegoPędzel kubkowy drutowy jest niezbędnym narzędziem do uzyskania wysokiej jakości powierzchni na elementach z blachy nierdzewnej. Ma dobrą giętkość, moc przylegania oraz doskonałą zdolność cięcia, thanks do której można osiągnąć jasny, błyszczący efekt bez zamglenia. Możliwość uzyskiwania spójnych wyników bez użycia wosku lub częstych wymian pomaga zwiększyć produktywność w środowiskach produkcyjnych. Użycie jego możliwości może również doprowadzić do znaczącego poprawienia jakości wykończenia, o czym świadczą wiele użytkowników. [Odkryj ten produkt.] (https://www.dt-abrasives.com/wire-drawing-wheel)#product_info/about.html

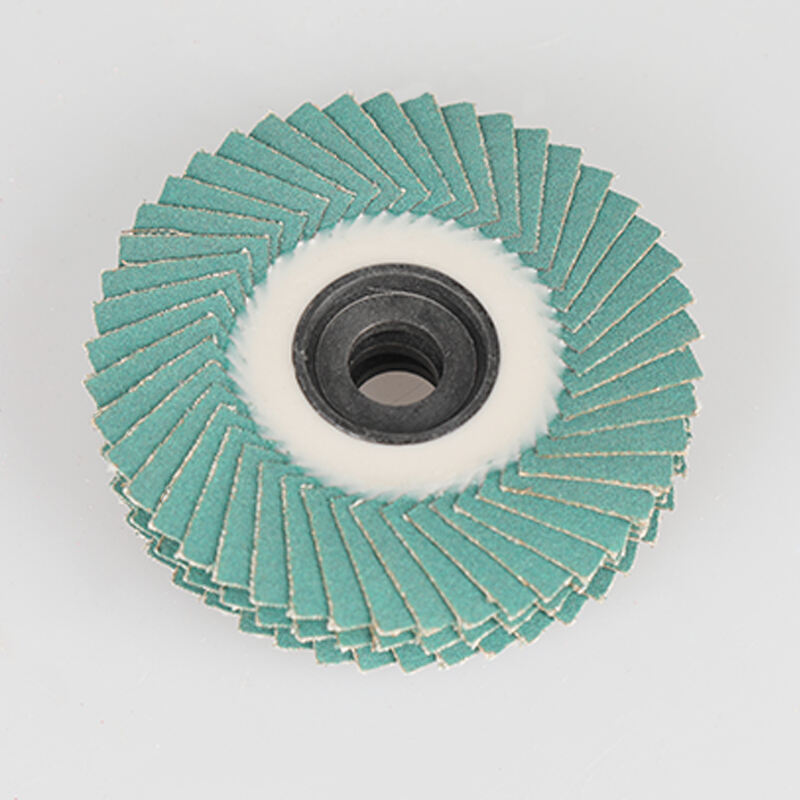

### Pionowe koło do ścięcia burtekPionowe koło do ścięcia burtek zostało zaprojektowane do oczyszczania powierzchni materiałów! Łączy ono cechy koła tkaninowego i koła szlifującego, polerując, usuwając burtki oraz usuwając farbę, łuski i rdzę. Eksperci w tej dziedzinie sugerują, że podczas ścięcia burtek zazwyczaj zwiększa się tempo produkcji, mierzone statystycznie krótszymi czasami przetwarzania. Te cechy czynią je atrakcyjną opcją w produkcji. [Dowiedz się więcej o tym pionowym kole.] (https://www.dt-abrasives.com/vertical-wheel554)

### Dysk Polerujący Diamentowy do Pracy z Wysoką DokładnościąWypolerowywacz diamentowy jest kluczowym elementem w precyzyjnym toczaniu, osiągając doskonałe wyniki na materiałach takich jak: metal, kamień, ceramiczne, kompozyty, szkło i drewno. Gdy chodzi o zarówno wysoką wydajność toczenia, jak i najlepszą możliwą jakość powierzchni jednocześnie, ten wysokowydajny kołem dostrzałowe z ceramicznie związane ziarnem dostrzałowym oszczędza zasoby, zachowując przy tym wysoką efektywność ekonomiczną. Ludzie często podkreślają, jak dobrze radzi sobie z uzyskiwaniem pożądanych końcowych powierzchni, więc to dobry wybór, jeśli potrzebujesz precyzyjnych skończeń. Dzięki swojemu unikatowemu projektowi i wydajności wyróżnia się na rynku. [Dowiedz się więcej o dysku polerującym diamentowym.] (https:// Jeśli masz jakiekolwiek inne pytania, nie wahaj się nas kontaktować.)

Najlepsze praktyki konserwacji i bezpieczeństwa dla kołek tarcia

### Techniki dopasowywania do przedłużenia życia kołaPrawidłowe sposoby na niewłaściwe użycie koła szlifującego Rozdział 1: rozsądne wykorzystanie życia koła szlifującego poprzez przygotowanie jest bardzo ważne. Twoje stosowane przygotowanie staje się powierzchnią roboczą koła dla optymalnego odpływu i wyników szlifowania. Dowiedziałem się, że regularne przygotowanie powinno opierać się na rodzaju zastosowania koła, częstotliwości oraz materiale, który jest szlifowany, aby zmniejszyć zużycie koła. Techniki takie jak przygotowanie diamentowe osiągają precyzję poprzez porządkowanie i przekształcanie koła, aby zapewnić jego optymalne działanie. Dane są dostępne, że proaktywne działania mogą dać silny zwrot inwestycyjny. Na przykład, dobrze konserwowane koła mają dłuższe życie, muszą być zastępowane rzadziej i działają lepiej, co prowadzi do mniejszego czasu simplytu i większej produktywności.

### Użycie chłodziwa i strategie zarządzania ciepłemEfektywne użycie chłodzieli w procesie toczarki jest kluczowe dla skutecznego kontrolowania ciepła i poprawy efektywności toczenia. Oprócz utrzymania nadmiaru ciepła w granicach, chłodziela zmniejszają prawdopodobieństwo uszkodzeń termicznych koła i narzędzia. Wybór chłodziela opiera się na materiale roboczym, procesie toczenia oraz warunkach toczenia w poszczególnych zakładach. Z mojego doświadczenia wynika, że chłodziela, niezależnie od tego czy są syntetyczne, półsyntetyczne czy olejowe, mogą być dostosowywane do konkretnych zastosowań. Gdy chłodziela są stosowane w sposób efektywny, statystyczne dane świadczą o znaczących poprawach zarówno życia narzędzia jak i jego wydajności. Na przykład, życie narzędzia może zostać przedłużone o do 30% dzięki odpowiedniemu dostarczaniu chłodziela, wygładzając proces i zmniejszając nagły wzrost temperatury, który mógłby zniekształcić jakość części roboczej.