In che modo i tipi di grana abrasiva (ossido di alluminio, zirconio, carburo di silicio) influiscono sulle prestazioni su legno e metallo

Il tipo di granelli abrasivi utilizzati fa una vera differenza quando si tratta di quanto velocemente i materiali vengono rimossi e di quale tipo di finitura si ottiene. La maggior parte dei falegnami si attacca all'ossido di alluminio perché è così comune al giorno d'oggi. Gli ultimi sondaggi del 2023 mostrano che circa il 78% dei negozi di legno professionisti si affida ancora a questa roba, principalmente perché si rompe facilmente durante l'uso che mantiene i bordi taglienti freschi per periodi più lunghi. Quando si lavora con i metalli, tuttavia, molti passano invece alla zirconia alumina. Questo materiale ha una struttura cristallina molto più densa e effettivamente rimuove il materiale in lega di acciaio circa il 40 per cento più velocemente dell'ossido di alluminio normale. E poi c'è il carburo di silicio che brilla quando si tratta di diversi materiali contemporaneamente. Funziona bene su metalli più morbidi come alluminio e ottone, ma può anche gestire situazioni difficili che coinvolgono rivestimenti epossidici o legni fragili senza causare danni, tutto grazie a quei bordi affilati come un rasoio e a buone proprietà di resistenza al calore.

| Tipo di grano | Migliore per | Performance del metallo | Performance del legno |

|---|---|---|---|

| Ossidrato di alluminio | Lavori generali del legno, metalli molli | Taglio moderato | Ottima finitura. |

| Zirconia Alumina | Acciaio inossidabile, legno duro | Alta Durabilità | Risparmio moderato |

| Carburo di Silicio | Metalli non ferrosi, compositi | Finitura di precisione | Basso accumulo di calore |

Rivestimento aperto contro rivestimento chiuso: riduzione del calore e prevenzione dell'intasamento nelle applicazioni a doppio materiale

Le officine che alternano tra legni morbidi come il pino e metalli come l'alluminio spesso trovano le cinture a cappotto aperto più efficaci. Queste cinture coprono in genere da metà a tre quarti della loro superficie con grani abrasivi, il che aiuta a prevenire l'accumulo eccessivo di calore quando si lavora con materiali resinosi. Dall'altro lato, le cinture a cappotto chiuso uniscono i grani più strettamente per lavori di modellazione di metallo seri, ma tendono a gommarsi rapidamente quando si tratta di resine di legno appiccicose. I restauratori automobilistici che lavorano con entrambi i tipi di materiali giorno dopo giorno riferiscono che le cinture in zirconia a rivestimento aperto durano circa il 32 per cento di più rispetto alle loro controparti a rivestimento chiuso secondo una ricerca di Parker Abrasives dello scorso anno. Ha senso, visto che queste cinture gestiscono gli ambienti di materiale misto molto meglio nel tempo.

Corrispondenza della durata e della flessibilità del supporto della cintura alla durezza del materiale

Il materiale di supporto deve essere esattamente quello che richiede il substrato. Per esempio, le miscele di nylon di poliestere conferiscono la forza di trazione extra necessaria per abbruttare le lastre d'acciaio, in modo che i bordi non si strappino durante il lavoro. Dall'altro lato, i supporti di poliestere puro di circa 0,45 mm di spessore funzionano meglio per quelle parti curve di legno che vediamo nella produzione di mobili, pensiamo ai bracci di una sedia e forme simili. Gli artigiani che si occupano di progetti compositi, prendendo come esempio i fabbricanti di coltelli, si rivolgono spesso a questi supporti compositi a più strati. Questi materiali speciali permettono di passare senza intoppi tra le superfici dure e quelle più morbide senza compromettere il tracciamento o influenzare le prestazioni complessive degli utensili. Molti artigiani esperti hanno scoperto che questo approccio rende il loro flusso di lavoro molto più agevole quando si tratta di progetti di materiali misti.

Resistenza al calore e gestione della polvere in ambienti di levigatura a materiali misti

Le temperature durante la triturazione dei metalli spesso superano i 300 gradi Fahrenheit, e la maggior parte dei guasti della cinghia avviene perché la colla si rompe quando esposta al calore. Circa otto problemi su dieci derivano da questo tipo di stress termico. Le cinture rivestite di ceramica resistono meglio, funzionano bene anche a circa 400 gradi. Inoltre non si intasano facilmente con l'accumulo di lamiera di alcuni tipi di legno, il che rende queste cinture ottime per passare avanti e indietro tra diversi materiali. Anche il sistema di raccolta della polvere ha bisogno di alcuni aggiustamenti, poiché il metallo crea particelle molto più sottili di altri materiali. Queste particelle sono in media circa il 25% più piccole, quindi il sistema richiede filtri in grado di catturare particelle fino a circa 5 micron di dimensione. Questo aiuta a mantenere il funzionamento senza intoppi quando si cambiano i materiali ed è importante per proteggere la salute respiratoria dei lavoratori nel tempo.

Materiali abrasivi migliori per le cinghie di levigatura a doppio uso su legno e metallo

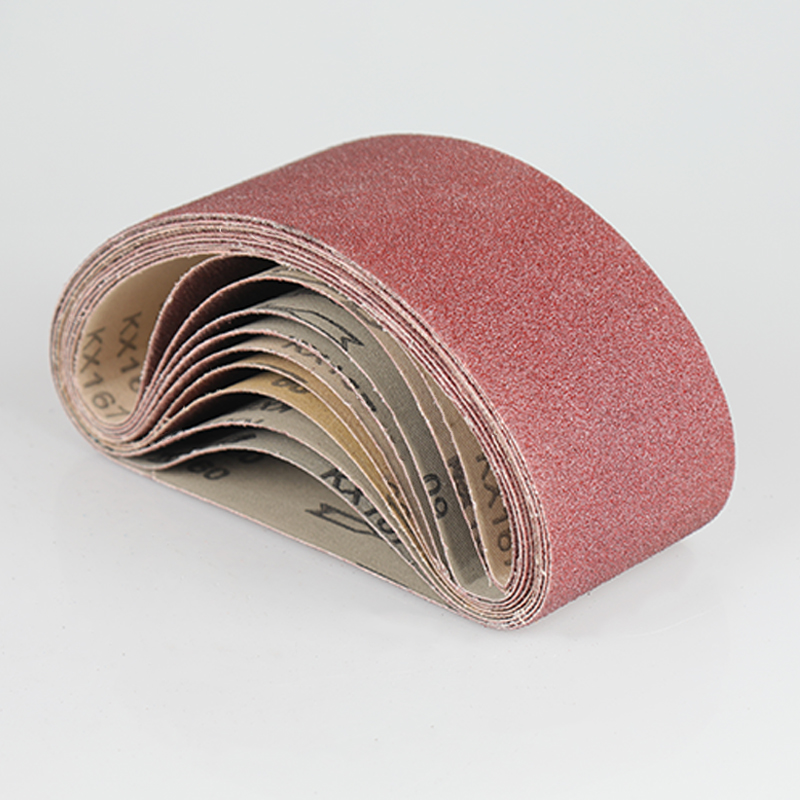

Nastri in Ossido di Alluminio: Prestazioni Bilanciate per la Lavorazione del Legno e per Lavori Leggeri sui Metalli

I laboratori che lavorano sia legni duri come quercia e acero, sia metalli più morbidi come l'alluminio, ricorrono ancora molto spesso all'ossido di alluminio. L'abrasivo è composto da piccoli granelli che si staccano durante l'uso, il che significa che i nastri durano più a lungo rispetto ai normali abrasivi. Parliamo di una vita media superiore del 20-30 percento circa. Per i laboratori che devono passare da un materiale all'altro senza dover continuamente cambiare la granulometria, questa caratteristica può fare la differenza. Pensate a quei luoghi che un giorno restaurano mobili e il giorno dopo eseguono lavori leggeri su metalli. L'ossido di alluminio gestisce entrambe le situazioni in modo efficace, senza richiedere grandi regolazioni.

Abrasivi in Zirconia e Ceramica: Rimozione Aggressiva del Materiale per Metalli e Legni Duri

Le cinghie in zirconia allumina possono tagliare materiali circa tre volte più velocemente rispetto all'ossido di alluminio tradizionale quando si lavora con acciaio inox o legni particolarmente duri come l'ipe. Quello che le rende speciali è la loro capacità autorifilettante e la buona resistenza al calore, fino a circa 1.100 gradi Fahrenheit prima che sorgano problemi. Ciò significa niente più fastidiosi fenomeni di vetraggio che si verificano quando si passa avanti e indietro tra saldature difficili su metalli e superfici di legno ostinate. Secondo alcune ricerche del settore, le officine che eseguono lavorazioni sia su acciaio che su legname duro segnalano una riduzione degli scambi di cinghie di circa il 40 percento. Il risultato? Meno tempi di fermo e una qualità migliore in diversi tipi di lavoro negli ambienti produttivi più intensi.

Cinghie al Carburo di Silicio: Versatilità su Metalli, Legno e Materiali Compositi

La durezza del carburo di silicio, pari a circa 9,5 sulla scala Mohs, permette di tagliare efficacemente metalli lucidati e materiali non ferrosi come ottone e rame. Ciò che è interessante è che, nonostante la sua elevata durezza, la struttura relativamente fragile aiuta a prevenire l'accumulo di residui durante il lavoro con legni fragili come il mogano. Il materiale si comporta piuttosto bene anche su superfici composite e su diversi tipi di materiali rivestiti, garantendo un funzionamento regolare senza generare troppo calore durante l'uso. Per artigiani che eseguono progetti complessi in cui è necessario affilare bordi metallici e modellare con cura la venatura del legno contemporaneamente, il carburo di silicio si rivela prezioso in queste situazioni.

Grani ibridi e rivestiti per una durata prolungata nei laboratori per lavorazione di materiali misti

Le cinghie ibride che combinano granuli ceramici di allumina con rivestimenti legati alla resina durano circa un'ulteriore metà in più nei laboratori che lavorano con materiali diversi. Queste cinghie riescono ad affrontare lavori impegnativi come gli smussi in acciaio senza rompersi, e inoltre il loro speciale rivestimento impedisce alla resina di accumularsi durante il lavoro su legni appiccicosi come il pino. Secondo test effettuati nel 2023, la maggior parte dei laboratori di medie dimensioni (circa il 78%) non ha più bisogno di cinghie diverse per compiti differenti. Ciò significa meno cinghie inutilizzate che si accumulano nella polvere negli armadietti di stoccaggio, rendendo così le operazioni di laboratorio più fluide nel complesso. Molti falegnami hanno scoperto di risparmiare tempo e denaro semplicemente utilizzando queste cinghie universali anziché mantenere scorte separate per ogni tipo di materiale.

Selezione della Granulometria Ottimale per la Lucidatura di Superfici in Legno e Metallo

Strategie di Progressione della Granulometria per Finiture Lisce del Legno e Sbavatura Efficace del Metallo

Utilizzare la giusta progressione di granulometria fa tutta la differenza quando si tratta di rimuovere materiale in modo efficiente mantenendo comunque una buona qualità delle finiture. La maggior parte delle persone inizia con una grana piuttosto grossa, come nastri P60-P80, semplicemente per dare forma alle superfici, che si lavori su legno o metallo. Quando si lavora specificamente con legni duri, molti artigiani passano attraverso diverse fasi, partendo da una grana 80 per livellare la superficie. Successivamente si passa solitamente a una grana 120 o 150 per rendere le superfici più lisce, prima di arrivare infine a una grana più fine tra 180 e 220, se si desidera preparare il legno per la tintura. Il lavoro su acciaio segue uno schema simile, ma inizia con una grana ancora più grossa (P60-P80) per pulire le saldature. Successivamente si utilizza la grana P100-P150 per uniformare bene il tutto, terminando con P180-P220 per ottenere bordi puliti senza fastidiosi bavetti residui.

| Materiale | Grana Grossa (Iniziale) | Grana Media (Lisciatura) | Grana Fine (Finitura) |

|---|---|---|---|

| Legno duro | P80-P100 | P120-P150 | P180-P220 |

| Acciaio | P60-P80 | P100-P150 | P180-P220 |

Grane fini (120–220) per la finitura di legni duri e acciaio inossidabile

Le minuterie più fini, comprese tra 120 e 220, svolgono un ruolo fondamentale nel perfezionare le superfici alla fine del processo. Quando si lavorano specie di legno duro come quercia o acero, utilizzare una grana compresa tra 180 e 220 permette di eliminare piccoli difetti senza rovinare l'elegante venatura del legno. L'acciaio inossidabile richiede invece un trattamento leggermente diverso. Una grana tra 150 e 180 aiuta a rimuovere le piccole bave formatesi durante il taglio, mentre passare alla grana 220 conferisce quell'aspetto satinato che la maggior parte delle persone desidera. I professionisti del metallo devono fare attenzione a non andare troppo veloci quando usano queste minuterie più fini. Ridurre la velocità al di sotto dei 12 metri al secondo aiuta a evitare che il metallo si indurisca durante la lavorazione, mantenendo così l'azione di taglio uniforme e controllata, anziché generare calore che potrebbe danneggiare il materiale.

Trasformazioni da grossolane a ultrafine per ottenere superfici di legno lisce come il vetro e metallo

Per ottenere la finitura speculare sul metallo ci vuole un po' di lavoro. Inizia con 80 grana di carta vetrata per dare forma alle cose, poi passa a circa 400 grana quando è il momento di lucidare. Finisci con quelle granelle più alte tra 600 e 1200 per la fase finale di lucidatura. Quando si lavora con legno che deve essere super liscio, la maggior parte delle persone passa da 80 a 120 grana prima di finire a 220. Utilizzare una levigatrice orbitale o magari un modello in linea se disponibile poiché questi aiutano a evitare quei fastidiosi graffi incrociati. Le cinture di zirconia allumina funzionano molto bene per progetti in cui stiamo cambiando tra i materiali. Gestiscono sia le fibre di legno che le superfici metalliche in modo abbastanza uniforme senza intasare troppo rapidamente, il che risparmia tempo e frustrazione durante i lavori di materiale misto.

Tecniche di levigatura efficaci per ottenere risultati di alta qualità su entrambi i materiali

Controllare velocità e pressione per evitare di bruciare legno e indurire il metallo

Le impostazioni degli strumenti devono cambiare a seconda del materiale con cui si lavora se vogliamo mantenere intatte le cose e rendere quelle cinture più durevoli. Per i lavori di levigatura del legno, e' meglio rimanere sotto le 2.000 SFPM per evitare di ottenere quelle brutte macchie di ustioni. I metalli sono clienti più resistenti, di solito gestiscono velocità tra 3.000 e 4.500 SFPM. Anche la pressione conta. Troppa pressione sul metallo rende più difficile lavorare con esso in seguito, cosa che nessuno vuole. E la pressione irregolare durante il lavoro del legno crea quei fastidiosi turbolenti che tutti odiano vedere. Alcuni ricercatori hanno studiato questa roba nel 2024 e hanno scoperto qualcosa di interessante. Quando si passa dal lavoro in metallo al lavoro in legno, riducendo la pressione verso il basso di circa il 40% si riduce il calore generato di circa il 58%. Significa superfici e cinture più belle che non si consumano così velocemente.

Utilizzare cinture a lamina e ruote di contatto per finiture coerenti sui bordi di legno e metallo

Le cinture a lamina funzionano molto bene su quelle superfici di legno curve e taglienti bordi metallici perché il loro design segmentato diffonde il calore circa il 30% meglio delle cinture normali secondo alcuni test di attrezzature che abbiamo visto. Quando si lavora con il metallo, la maggior parte dei professionisti accoppiano queste cinture con ruote di gomma da contatto che misurano da 85 a 90 sulla scala Shore A per mantenere intatti quei bordi sottili. Per le applicazioni di lavorazione del legno, tuttavia, il passaggio a ruote con supporto di schiuma fa la differenza quando si tratta delle naturale incoerenze nei modelli di grano di legno. L'intera configurazione riduce i fastidiosi problemi di chiacchiere di circa il 70% rispetto ai sistemi standard di piastre rigide, il che significa transizioni molto più fluide tra diversi materiali e prodotti finiti generalmente più puliti nel complesso.

Studio di caso: realizzare una lucidatura professionale su finiture in acciaio inossidabile e in legno fine con un unico impianto

Il negozio di mobili locali ha ottenuto risultati molto buoni con il lavoro di finitura dopo aver cambiato per le cinture in ceramica 3M Cubitron II nella gamma da 120 a 220 grana. Quando lavoravano su quelle griglie lucide di acciaio inossidabile, hanno fatto girare le cose a circa 3.500 piedi al minuto e hanno usato quel modello di levigatura a fusoli che tutti raccomandano. Ma quando si trattava di vernici di noce, rallentavano a circa 1.800 piedi al minuto e si assicuravano di seguire la direzione del grano di legno durante la levigatura. Hanno collegato tutto a un sistema di raccolta di polvere a circuito chiuso, che ha ridotto i problemi di contaminazione dei materiali di quasi il 90 per cento secondo le loro misurazioni. Il vero bonus? I loro lavoratori hanno passato molto meno tempo a cambiare gli attrezzi ora che il processo è stato semplificato. Le superfici metalliche hanno un impressionante valore di Ra di 0,8 micron, e i pezzi di legno sembravano assolutamente perfetti senza graffi o segni di manovra impropria.

Indice

-

In che modo i tipi di grana abrasiva (ossido di alluminio, zirconio, carburo di silicio) influiscono sulle prestazioni su legno e metallo

- Rivestimento aperto contro rivestimento chiuso: riduzione del calore e prevenzione dell'intasamento nelle applicazioni a doppio materiale

- Corrispondenza della durata e della flessibilità del supporto della cintura alla durezza del materiale

- Resistenza al calore e gestione della polvere in ambienti di levigatura a materiali misti

-

Materiali abrasivi migliori per le cinghie di levigatura a doppio uso su legno e metallo

- Nastri in Ossido di Alluminio: Prestazioni Bilanciate per la Lavorazione del Legno e per Lavori Leggeri sui Metalli

- Abrasivi in Zirconia e Ceramica: Rimozione Aggressiva del Materiale per Metalli e Legni Duri

- Cinghie al Carburo di Silicio: Versatilità su Metalli, Legno e Materiali Compositi

- Grani ibridi e rivestiti per una durata prolungata nei laboratori per lavorazione di materiali misti

- Selezione della Granulometria Ottimale per la Lucidatura di Superfici in Legno e Metallo

-

Tecniche di levigatura efficaci per ottenere risultati di alta qualità su entrambi i materiali

- Controllare velocità e pressione per evitare di bruciare legno e indurire il metallo

- Utilizzare cinture a lamina e ruote di contatto per finiture coerenti sui bordi di legno e metallo

- Studio di caso: realizzare una lucidatura professionale su finiture in acciaio inossidabile e in legno fine con un unico impianto