Bagaimana jenis butir abrasif (aluminium oksida, zirkonia, karbida silikon) mempengaruhi prestasi pada kayu dan logam

Jenis butiran kasar yang digunakan membuat perbezaan yang nyata apabila ia datang kepada seberapa cepat bahan dikeluarkan dan jenis kemasan yang kita akhirnya. Kebanyakan tukang kayu menggunakan aluminium oksida kerana ia sangat biasa pada hari ini. Kajian terbaru dari 2023 menunjukkan sekitar 78% kedai kayu profesional masih bergantung pada bahan ini, terutamanya kerana mudah rosak semasa digunakan yang menjaga tepi pemotong segar untuk jangka masa yang lebih lama. Apabila bekerja dengan logam, bagaimanapun, ramai beralih ke zirconia alumina sebaliknya. Bahan ini mempunyai struktur kristal yang lebih padat dan sebenarnya mengeluarkan bahan aloi keluli kira-kira 40 peratus lebih cepat daripada oksida aluminium lama biasa. Dan kemudian ada silikon karbida yang benar-benar bersinar apabila berurusan dengan pelbagai bahan yang berbeza sekaligus. Ia berfungsi dengan baik pada logam yang lebih lembut seperti aluminium dan kuningan tetapi juga dapat menangani situasi rumit yang melibatkan salutan epoksi atau kayu rapuh tanpa menyebabkan kerosakan, semua terima kasih kepada tepi tajam pisau cukur ditambah sifat ketahanan haba yang baik.

| Jenis bijirin | Terbaik Untuk | Prestasi Logam | Prestasi Kayu |

|---|---|---|---|

| Oksida aluminium | Pengerjaan kayu umum, logam lembut | Potongan sederhana | Selesai. |

| Zirkonia Alumina | Keluli tahan karat, kayu keras | Ketahanan tinggi | Air mata sederhana |

| Silikon Karbida | Logam bukan besi, komposit | Penamat yang tepat | Pengumpulan haba yang rendah |

Lapisan terbuka berbanding lapisan tertutup: Mengurangkan haba dan mencegah penyumbatan dalam aplikasi bahan dwi

Bengkel yang kerap menukar antara kayu lembut seperti pinus dan logam seperti aluminium biasanya mendapati tali sawat lapisan terbuka adalah pilihan terbaik. Tali sawat sebegini biasanya diliputi sekitar separuh hingga tiga perempat daripada kawasan permukaannya dengan butiran pemotong, yang membantu mencegah pengumpulan haba berlebihan apabila digunakan pada bahan bergetah. Sebaliknya, tali sawat lapisan tertutup memadatkan butiran ini lebih rapat untuk kerja-kerja pembentukan logam yang berat, tetapi cenderung cepat tersumbat apabila digunakan pada getah kayu yang melekit. Penggiat pemulihan kenderaan yang mengendalikan kedua-dua jenis bahan setiap hari melaporkan bahawa tali sawat zirkonia berlapis terbuka tahan kira-kira 32 peratus lebih lama berbanding rakan sejenis berlapis tertutup menurut kajian Parker Abrasives tahun lepas. Memang masuk akal kerana tali sawat sebegini mengendalikan persekitaran bahan campuran dengan jauh lebih baik dari masa ke masa.

Menyesuaikan ketahanan dan kelenturan belakang tali sawat dengan kekerasan bahan

Bahan belakang perlu benar-benar sesuai dengan keperluan substrat. Sebagai contoh, campuran poliester nilon memberikan kekuatan tegangan tambahan yang diperlukan ketika menghilangkan burr pada plat keluli supaya tepi tidak koyak semasa kerja dijalankan. Sebaliknya, bahan belakang poliester tulen bersaiz kira-kira 0.45mm adalah paling sesuai untuk bahagian kayu melengkung yang biasa ditemui dalam pembuatan perabot, seperti lengan kerusi dan bentuk serupa. Pengrajin yang menangani projek komposit, ambil contoh pembuat pisau, kerap menggunakan bahan belakang komposit berbilang lapisan ini. Bahan istimewa ini boleh bertukar dengan lancar antara permukaan keras dan permukaan fibros lembut tanpa mengganggu pelacakan atau prestasi alat secara keseluruhan. Ramai pengrajin berpengalaman mendapati pendekatan ini membuat aliran kerja mereka lebih lancar apabila mengendalikan projek bahan bercampur.

Rintangan haba dan pengurusan habuk dalam persekitaran penggilapan bahan bercampur

Suhu semasa penggilapan logam kerap kali melebihi 300 darjah Fahrenheit, dan kebanyakan kegagalan tali sawat berlaku disebabkan oleh kerosakan gam apabila terdedah kepada haba. Kira-kira lapan daripada sepuluh masalah tali sawat datang daripada tekanan haba jenis ini. Walau bagaimanapun, tali sawat bersalut seramik lebih tahan lama, dapat berfungsi dengan baik walaupun pada suhu sekitar 400 darjah. Selain itu, ia juga tidak mudah tersumbat akibat kehadiran getah pokok daripada jenis kayu tertentu, menjadikan tali sawat ini sangat sesuai apabila bertukar-tukar antara bahan yang berbeza. Sistem pengumpulan habuk juga memerlukan penyesuaian kerana logam menghasilkan zarah yang jauh lebih halus berbanding bahan lain. Zarah-zarah ini secara puratanya kira-kira 25 peratus lebih kecil, maka sistem tersebut memerlukan penapis yang mampu menapis zarah sehingga saiz kira-kira 5 mikron. Ini membantu mengekalkan kelancaran operasi ketika pertukaran bahan dan penting untuk melindungi kesihatan pernafasan pekerja dari masa ke masa.

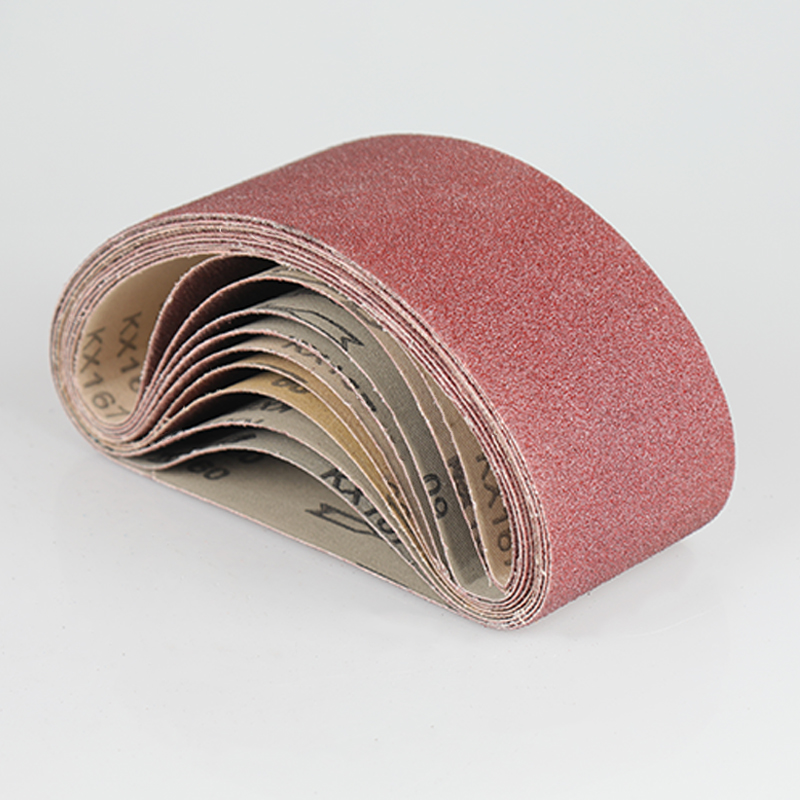

Bahan Lemas Terbaik untuk Tali Sawat Penggilap Dwifungsi pada Kayu dan Logam

Tali Pengikis Aluminium Oksida: Prestasi Seimbang untuk Kerja Kayu Amat dan Kerja Logam Ringan

Bengkel yang mengendalikan pelbagai jenis kayu keras seperti oak dan maple hingga logam lebih lembut seperti aluminium masih kerap menggunakan aluminium oksida. Bahan pengikis ini mempunyai butiran kecil yang sebenarnya terlepas semasa digunakan, yang bermakna tali pengikis ini tahan lebih lama berbanding bahan pengikis biasa. Kita bercakap tentang tambahan jangka hayat purata sekitar 20 hingga 30 peratus. Bagi bengkel yang perlu bertukar antara pelbagai bahan tanpa sentiasa menukar saiz butiran (grit), ini boleh membuat perbezaan besar. Bayangkan tempat-tempat yang menjalankan pemulihan perabot pada satu hari dan kerja logam ringan pada hari berikutnya. Aluminium oksida mampu mengendalikan kedua-dua situasi dengan agak baik tanpa memerlukan banyak penyesuaian.

Pengikis Zirkonia dan Seramik: Penanggalan Bahan Agresif untuk Logam dan Kayu Keras

Tali pinggang zirkonia alumina boleh memotong bahan kira-kira tiga kali lebih cepat berbanding aluminium oksida biasa apabila digunakan pada keluli tahan karat atau kayu yang sangat keras seperti ipe. Apa yang menjadikannya menonjol ialah sifat pengasahan sendiri serta keupayaannya menangani haba dengan baik, sehingga sekitar 1,100 darjah Fahrenheit sebelum timbul masalah. Ini bermakna tiada lagi isu pelapikan yang mengganggu ketika bertukar-tukar antara kimpalan sukar pada logam dan permukaan kayu yang degil. Bengkel yang mengendalikan kerja-kerja keluli dan projek kayu keras melaporkan pengurangan pertukaran tali pinggang sebanyak kira-kira 40 peratus berdasarkan penyelidikan industri tertentu. Hasilnya? Kurang masa hentian dan kualiti yang lebih baik merentasi pelbagai kerja dalam persekitaran bengkel yang sibuk.

Tali Pinggang Silikon Karbida: Kebolehlaksanaan Merentasi Logam, Kayu, dan Bahan Komposit

Kekerasan silikon karbida pada skala Mohs sekitar 9.5 bermaksud ia dapat memotong logam berkilat dan bahan bukan ferus seperti loyang dan tembaga dengan agak baik. Yang menariknya ialah walaupun sangat keras, struktur yang agak rapuh sebenarnya membantu mencegah pembinaan apabila digunakan pada kayu rapuh seperti mahoni. Bahan ini juga berfungsi dengan baik pada permukaan komposit serta pelbagai bahan bersalut, mengekalkan kelancaran operasi tanpa menghasilkan terlalu banyak haba semasa digunakan. Bagi tukang yang menjalankan projek rumit di mana tepi logam perlu diasah dan serat kayu memerlukan pembentukan teliti secara serentak, silikon karbida terbukti sangat berharga dalam situasi sedemikian.

Bijian Hibrid dan Bersalut untuk Jangka Hayat Lebih Panjang di Bengkel Bahan Campuran

Tali sawat hibrid yang menggabungkan butiran alumina seramik dengan salutan berbonding resin tahan kira-kira setengah kali lebih lama di bengkel yang bekerja dengan pelbagai bahan. Tali sawat ini mampu menangani kerja-kerja sukar seperti tepi baja condong tanpa pecah, selain salutan khasnya mengelakkan resin daripada melekat apabila digunakan pada kayu yang melekit seperti pinus. Menurut ujian yang dijalankan pada tahun 2023, kebanyakan bengkel bersaiz sederhana (kira-kira 78%) tidak lagi memerlukan tali sawat yang berbeza untuk tugas yang berbeza. Ini bermakna kurang tali sawat terbiar mengumpul habuk dalam kabinet storan, menjadikan operasi bengkel secara keseluruhan lebih lancar. Ramai tukang kayu mendapati mereka menjimatkan masa dan wang hanya dengan menggunakan tali sawat serbaguna ini berbanding mengekalkan stok berasingan untuk setiap jenis bahan.

Pemilihan Saiz Butir Optimum untuk Menggilap Permukaan Kayu dan Logam

Strategi Perkembangan Butir untuk Kemasan Kayu yang Licin dan Penanggalan Kilap Logam yang Berkesan

Menggunakan kemajuan grit yang betul membuat semua perbezaan apabila ia datang untuk menyingkirkan bahan dengan cekap sambil masih mencapai kemasan berkualiti tinggi. Kebanyakan orang mulakan dengan sesuatu yang agak kasar seperti tali pinggang P60 hingga P80 hanya untuk membentuk perkara sama ada mereka bekerja dengan permukaan kayu atau logam. Apabila menangani projek kayu keras secara khusus, banyak tukang mendapati diri mereka bergerak melalui peringkat yang berbeza bermula sekitar 80 kesik untuk meratakan perkara terlebih dahulu. Kemudian mereka biasanya melangkah ke sekitar 120 atau 150 keset untuk mendapatkan permukaan yang lebih licin sebelum akhirnya pergi ke sesuatu yang lebih halus antara 180 dan 220 jika mereka mahu kayu mereka bersedia untuk pewarnaan kemudian. Kerja keluli mengikuti corak yang sama tetapi bermula lebih kasar di P60-P80 untuk membersihkan las. Selepas itu datang rangkaian P100-P150 untuk mencampurkan semuanya dengan baik, dan selesai dengan P180-P220 untuk membuat tepi bersih tanpa sebarang burrs mengganggu yang ditinggalkan.

| Bahan | Grit kasar (Pertama) | Grit sederhana (Menghaluskan) | Grit halus (Penghujung) |

|---|---|---|---|

| Kayu keras | P80-P100 | P120-P150 | P180-P220 |

| Keluli | P60-P80 | P100-P150 | P180-P220 |

Grit halus (120220) untuk penamat kayu keras dan keluli tahan karat

Tali pinggang halus dari 120 hingga 220 memainkan peranan penting dalam mendapatkan permukaan tepat pada akhir proses. Apabila bekerja dengan spesies kayu keras seperti oak atau maple, menggunakan antara 180 dan 220 grit akan menguruskan noda kecil tanpa merosakkan corak butiran kayu yang indah. Stainless steel memerlukan rawatan yang sedikit berbeza. Grit sekitar 150 hingga 180 membantu menghilangkan burr kecil yang terbentuk semasa memotong, dan bergerak ke 220 grit memberikan rupa satin yang bagus yang kebanyakan orang mahukan. Pekerja logam harus berhati-hati untuk tidak terlalu cepat apabila menggunakan tali pinggang yang lebih halus. Menurunkan kelajuan ke bawah 12 meter sesaat membantu mengelakkan logam menjadi keras semasa diproses, yang memastikan tindakan pemotongan lancar dan terkawal dan bukannya menghasilkan haba yang boleh merosakkan bahan.

Perpindahan kasar ke ultra-halus untuk mencapai permukaan logam seperti cermin dan kayu halus kaca

Mendapatkan cermin itu selesai pada logam memerlukan kerja yang teliti. Mulakan dengan 80 kertas pasir untuk membentuk sesuatu, kemudian bergerak ke sekitar 400 pasir apabila tiba masanya untuk menggilap. Selesaikan dengan butiran yang lebih tinggi antara 600 dan 1200 untuk peringkat final menggilap. Apabila bekerja dengan kayu yang perlu sangat licin, kebanyakan orang pergi dari 80 ke 120 grit sebelum selesai pada 220. Gunakan pengisar orbit atau mungkin model inline jika ada kerana ini membantu mengelakkan calar gandum silang yang menjengkelkan. Tali pinggang zirconia berfungsi dengan baik untuk projek di mana kita beralih antara bahan. Mereka mengendalikan kedua-dua serat kayu dan permukaan logam dengan sama tanpa tersumbat terlalu cepat, yang menjimatkan masa dan kekecewaan semasa kerja bahan campuran.

Teknik Penggoresan yang berkesan untuk hasil berkualiti tinggi pada kedua-dua bahan

Mengendalikan Kelajuan dan Tekanan Untuk Mengelakkan Bakar Kayu dan Kerja Hardening Metal

Tetapan alat perlu berubah bergantung pada bahan yang sedang diusahakan jika kita mahu menjaga barang-barang utuh dan membuat tali pinggang itu bertahan lebih lama. Untuk kerja penggelek kayu, yang terbaik adalah untuk kekal di bawah 2,000 kelajuan SFPM untuk mengelakkan mendapatkan bekas luka bakar yang buruk. Logam adalah pelanggan yang lebih sukar walaupun, mereka biasanya mengendalikan kelajuan antara 3,000 dan 4,500 SFPM dengan baik. Tekanan juga penting. Terlalu banyak tekanan ke atas logam sebenarnya menjadikannya lebih sukar untuk bekerja dengan kemudian, yang tidak mahu. Dan tekanan yang tidak merata semasa bekerja kayu mencipta corak pusing yang menjengkelkan yang semua orang benci melihat. Beberapa penyelidik melihat perkara ini pada tahun 2024 dan menemui sesuatu yang menarik. Apabila beralih dari kerja logam ke kayu, mengurangkan tekanan ke bawah sebanyak 40% mengurangkan haba yang dihasilkan sekitar 58%. Itu bermakna permukaan dan tali pinggang yang lebih baik yang tidak cepat haus.

Menggunakan tali pinggang dan roda kontak untuk kemasan yang konsisten pada tepi kayu dan logam

Tali pinggang berlapis berfungsi dengan baik pada permukaan kayu melengkung yang rumit dan tepi logam tajam kerana reka bentuk segmen mereka sebenarnya menyebarkan haba kira-kira 30 peratus lebih baik daripada tali pinggang biasa mengikut beberapa ujian alat yang kami lihat. Apabila bekerja dengan logam, kebanyakan profesional memasangkan tali pinggang ini dengan roda kontak getah yang mengukur sekitar 85 hingga 90 pada skala Shore A untuk menjaga tepi halus yang utuh. Untuk aplikasi pengolahan kayu, bagaimanapun, beralih ke roda yang disokong busa membuat semua perbezaan apabila berurusan dengan ketidakkonsistenan semula jadi dalam corak butiran kayu. Seluruh persediaan mengurangkan masalah bising yang menjengkelkan kira-kira 70% berbanding dengan sistem plat kaku standard, yang bermaksud peralihan yang lebih lancar antara bahan yang berbeza dan secara keseluruhan produk siap yang lebih bersih.

Kajian Kes: Mencapai polish profesional pada keluli tahan karat dan veneer kayu halus dengan satu persediaan

Kedai perabot khusus tempatan mendapat hasil yang sangat baik dengan kerja penamat mereka selepas beralih ke tali pinggang seramik 3M Cubitron II di seluruh 120 hingga 220 grit. Semasa bekerja pada kaki meja keluli tahan karat yang berkilat, mereka menjalankan benda dengan kelajuan sekitar 3,500 kaki sesaat dan menggunakan corak pengisar silang yang disyorkan oleh semua orang. Tetapi apabila ia datang kepada bahagian atas veneer walnut, mereka melambatkan kepada kira-kira 1,800 kaki seminit dan memastikan untuk mengikuti arah butiran kayu semasa pengisaran. Mereka juga menghubungkan semua ke sistem pengumpulan habuk, yang mengurangkan masalah pencemaran bahan hampir 90 peratus mengikut pengukuran mereka. Bonus sebenar? Pekerja mereka menghabiskan lebih sedikit masa untuk menukar alat sekarang kerana prosesnya telah disederhanakan. Permukaan logam keluar dengan nilai Ra yang mengagumkan 0.8 mikron, dan kepingan kayu kelihatan sangat sempurna tanpa calar atau tanda dari penanganan yang tidak betul.

Jadual Kandungan

- Bagaimana jenis butir abrasif (aluminium oksida, zirkonia, karbida silikon) mempengaruhi prestasi pada kayu dan logam

-

Bahan Lemas Terbaik untuk Tali Sawat Penggilap Dwifungsi pada Kayu dan Logam

- Tali Pengikis Aluminium Oksida: Prestasi Seimbang untuk Kerja Kayu Amat dan Kerja Logam Ringan

- Pengikis Zirkonia dan Seramik: Penanggalan Bahan Agresif untuk Logam dan Kayu Keras

- Tali Pinggang Silikon Karbida: Kebolehlaksanaan Merentasi Logam, Kayu, dan Bahan Komposit

- Bijian Hibrid dan Bersalut untuk Jangka Hayat Lebih Panjang di Bengkel Bahan Campuran

- Pemilihan Saiz Butir Optimum untuk Menggilap Permukaan Kayu dan Logam

- Teknik Penggoresan yang berkesan untuk hasil berkualiti tinggi pada kedua-dua bahan