Hvordan kornstørrelsen påvirker ydeevnen for metalslibeskiver

Skærehastighed, overfladekvalitet (Ra/RMS) og trykfølsomhed i forskellige kornstørrelsesområder

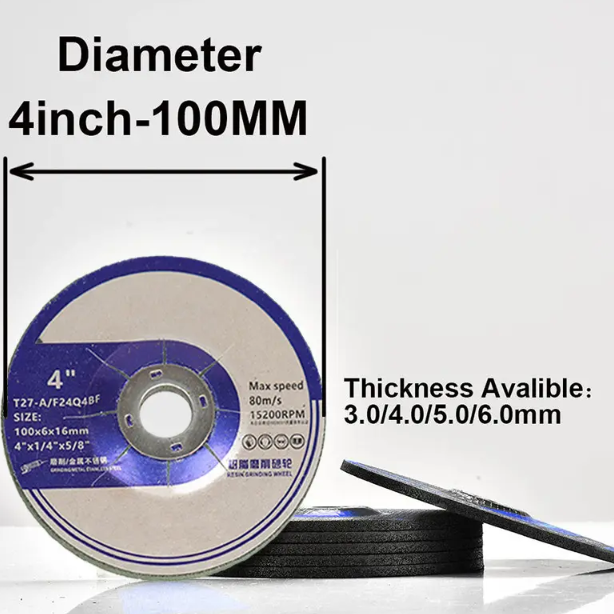

Størrelsen på slibekornene afgør virkelig, hvor godt en slibeskive fungerer ved slibning af metaloverflader. Grove kornstørrelser fra 24 til 36 har store slibekorn, der fjerner meget materiale hurtigt, hvilket gør dem ideelle til opgaver, hvor der skal fjernes tykke metal lag – f.eks. fjernelse af svejsninger eller forudgående formningsarbejde. Men her er der også en ulempe: Disse grove korn skiver efterlader ret ru overflader, typisk over 125 mikron Ra, og reagerer dårligt på for meget tryk under brug. Hvis man presser for hårdt, sliber skiven hurtigere ned og kan endda beskadige det materiale, man arbejder på, eller forårsage uønsket varmeopbygning. Mellemlange kornstørrelser mellem 40 og 60 udgør et godt kompromis, idet de bibeholder en ordentlig materialefjerningshastighed, samtidig med at de glatter overfladen til omkring 60–125 mikron Ra. Det, der gør disse især nyttige, er deres større tolerance over for forskellige niveauer af operatørfærdighed i forhold til de grovere alternativer. Når det kommer til fine kornstørrelser fra 80 til 120, prioriteres overfladekvaliteten frem for hurtig skæring. Disse mindre korn producerer regelmæssigt overflader under 60 mikron Ra, men operatørerne vil bemærke, at de ofte skal foretage flere gennemløb over samme område, da de ikke skærer så aggressivt igennem materialet. For bedste resultater med disse finere korn anbefaler de fleste erfarna teknikere at anvende en blid, men stabil trykkraft gennem hele slibningsprocessen.

Hvorfor lavere kornstørrelsesnumre fjerner mere materiale – men ikke altid mere effektivt

Grove kornstørrelser som 24 til 36 fjerner materiale hurtigere ved første øjekast, men de bliver faktisk mindre effektive over tid, når de bruges i længere perioder. De større slibepartikler har en tendens til at nedbrydes hurtigere, når de udsættes for varme og tryk, hvilket betyder, at disse skiver ikke holder så længe som skiver med mellemgrove kornstørrelser ifølge de fleste observationer på værkstedsgulvet. Skivens levetid falder med ca. 30 % til 40 % i forhold til hvad vi ser med mellemgrove kornstørrelser. Hvad der er værre, er, at de dybe ridser, som grove kornstørrelser efterlader, normalt kræver en yderligere poleringsrunde – en proces, der nemt kan optage yderligere en fjerdedel af den samlede bearbejdningstid. Mellemgrove skiver i kornstørrelsesområdet 40–60 yder bedre ved vedvarende opgaver på materialer som rustfrit stål eller støbejern, fordi de er mere modstandsdygtige over for tilstopning eller glasering. Konklusionen? At vælge den groveste kornstørrelse, der er tilgængelig, kan måske virke hurtigt i starten, men det giver sjældent mening, hvis man betragter hele billedet af omkostninger og frister. Rigtelig effektivitet opnås ved at vælge den rigtige kornstørrelse, der fungerer gennem hele opgaven – ikke kun hvor hurtigt den skærer i begyndelsen.

Optimal kornstørrelsesvalg efter metaltype til slibeskiver

Rustfrit stål og støbejern: Mellem kornstørrelse (36–60) for balance og modstand mod tilstopping

Kornstørrelser mellem 36 og 60 er i praksis blevet det foretrukne valg ved bearbejdning af rustfrit stål og støbejern. Disse mellemstore kornstørrelser tilbyder en god balance mellem materialefjerning og opnåelse af tilfredsstillende overfladekvalitet på omkring 40–60 mikrotomme Ra. De tåler også bedre såkaldt 'loading' (tilstopning), hvor slibemidlet bliver tilstoppet af de klæbrige metalpartikler, der ofte forårsager problemer under slibningsprocesser. Zirkoniumoxid-aluminiumoxid-slibemidler yder særligt godt i dette kornstørrelsesområde, da de fortsat skærer selv under tryk takket være deres evne til at nedbrydes og fremvise nye skærende kanter under slid. Ved kornstørrelser under 36 opstår der problemer som overdreven varmeudvikling, hvilket kan forårsage deformation af overflader eller dannelse af mikroskopiske revner. Omvendt fører kornstørrelser over 60 til langsommere bearbejdning og glasering af slibehjulet uden væsentlig forbedring af overfladekvaliteten ved de indledende slibepasser. En anden stor fordel er, at mellemstore kornstørrelser hjælper med at forhindre arbejdshærdning i rustfrit stål, hvilket er afgørende for at bevare de korrosionsbeskyttende egenskaber i færdige komponenter.

Mildt stål og aluminium: Når grove (24–36) eller fine (80–120) slibeskiver med kornstørrelse yder sig bedst

Når man arbejder med blødt stål, giver det god mening at gå til ekstremt korn. Grove skiver i kornstørrelserne 24–36 virker fremragende ved hurtig materialefjernelse, f.eks. ved slibning af svejsesømme. På den anden side giver fine kornstørrelser mellem 80 og 120 de glatte, ensartede overflader, der kræves før påføring af maling eller andre belægninger. Men det bliver mere kompliceret ved aluminium. De samme grove korn (24–36) med aluminiumoxid holder faktisk bedre stand mod blokering under intensiv slibning – forudsat, at der arbejdes med tykkere dele. Tynde aluminiumsplader fortæller dog en anden historie. Anvendelse af sådanne grove korn her risikerer at forvrænge metallet, hvorfor de fleste erfarne slibere straks skifter til kornstørrelse omkring 60 eller finere. For en fejlfri finish uden ridser – især vigtigt ved forberedelse af overflader til anodisering eller ved opretholdelse af visuel attraktivitet – bliver kornstørrelser i intervallet 80–120 absolut nødvendige. Branchedata viser også noget interessant om problemer ved slibning af aluminium: Cirka 60 pct. af alle defekter – herunder smøring, forbrændinger og ujævne overflader – skyldes direkte forkert valg af kornstørrelse. For at undgå disse problemer er det klogt at kombinere finere korn med lettere håndtryk samt sikre tilstrækkelig køling gennem hele processen for at holde termisk smøring under kontrol.

Kritiske ikke-kornede faktorer, der påvirker slibeskivens effektivitet

Bindeprophærdhed og kornstype – hvordan de interagerer med kornstørrelsen på metal

Kornstørrelse giver os et udgangspunkt for, hvad vi kan forvente af en slibeskive, men det afgørende er faktisk, hvordan bindemidlets hårdhed samspiller med kornets type for at levere de ønskede resultater. Bindemidlet skal have netop den rigtige grad af fasthed. Hvis det er for blødt, falder kornene af for tidligt, hvilket spilder penge på slibemidler og skaber sikkerhedsrisici. Men hvis det er for stift, kan skiven ikke rense sig selv korrekt under driften, hvilket fører til problemer som overophedning, overfladeglans og i sidste ende en fuldstændig stopning af skæreprocessen. Valget af korntype gør også en stor forskel. Tag f.eks. aluminiumoxid, som findes i de fleste slibeskiver med kornstørrelse fra 24 til 60. Det nedbrydes på forudsigelige måder og fjerner derfor materiale konsekvent, når der arbejdes med rustfrit stål. Zirkoniumoxid-aluminiumoxid er derimod mere velegnet til grovere anvendelser med kornstørrelse fra 36 til 80. Dette materiale tåler meget bedre højt tryk og fortsætter effektivt med at skære i længere perioder. En undersøgelse offentliggjort i 2023 viste, at når producenterne får kombinationen af bindemiddel og korn rigtig, opnår de ca. 19 % forbedring af mængden af fjernet materiale over tid sammenlignet med skiver, hvor disse elementer ikke er velafstemt. Så selvom kornstørrelsen fortæller os, hvilket potentiale en skive har, er det i sidste instans kvaliteten af bindemidlet og valget af korn, der afgør, om dette potentiale omsættes til faktisk ydeevne på værkstedsgulvene, hvor der dagligt bearbejdes reelle metaller.