Paano Nakaaapekto ang Sukat ng Butil sa Pagganap ng Disc na Pambubura ng Metal

Bilis ng Pagputol, Surface Finish (Ra/RMS), at Sensibilidad sa Presyon Ayon sa Mga Saklaw ng Sukat ng Butil

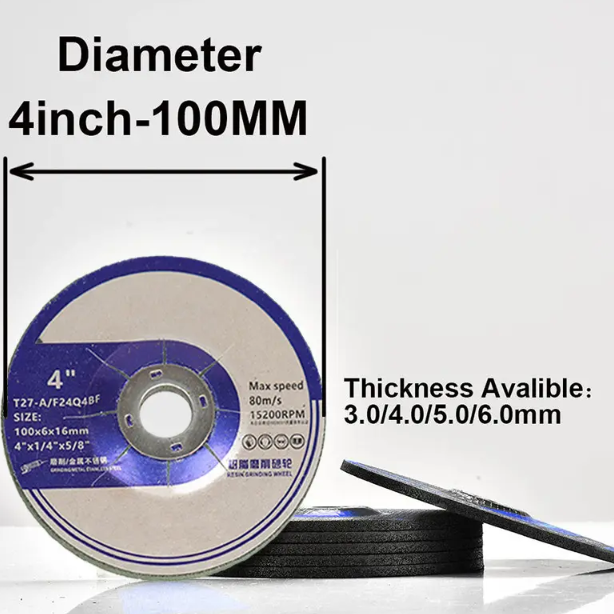

Ang sukat ng mga butil ng graba ang tunay na nagpapasya kung gaano kahusay ang isang disc na panggiling kapag ginagamit sa pagputol ng mga ibabaw na gawa sa metal. Ang mga malalaking butil (coarse grits) na may bilang mula 24 hanggang 36 ay may malalaking butil na pang-abrasibo na kumukuha ng malaking dami ng materyal nang mabilis—kaya sila ay lubos na angkop para sa mga gawain kung saan kailangang tanggalin ang makapal na mga layer ng metal, tulad ng pag-alis ng mga weld o paggawa ng unang hugis. Ngunit mayroon ding isang panganib dito: ang mga disc na may malalaking butil ay nag-iwan ng hindi gaanong maginhawa o makinis na surface finish, karaniwang may sukat na higit sa 125 microns Ra, at hindi rin sila mabuti sa labis na presyon habang ginagamit. Kung ipipilit ng isang tao ang disc nang sobra, mas mabilis itong mapapagod at maaaring talagang sirain ang bagay na pinoproseso o magdulot ng di-nais na pagtaas ng temperatura. Sa kabilang banda, ang mga disc na may katamtamang butil (medium grits), na may bilang mula 40 hanggang 60, ay sumasalo ng magandang gitnang daan—panatilihin ang katanggap-tanggap na bilis ng pagkuha ng materyal habang pinapakinis ang ibabaw sa saklaw na humigit-kumulang 60 hanggang 125 microns Ra. Ang kanilang partikular na kapaki-pakinabang ay dahil sa kanilang mataas na toleransya sa iba’t ibang antas ng kasanayan ng operator kumpara sa mga disc na may malalaking butil. Kapag nasa fine grits na tayo—na may bilang mula 80 hanggang 120—ang kalidad ng finishing ang nangunguna kaysa sa mabilis na pagputol. Ang mga mas maliit na butil na ito ay karaniwang nakakabuo ng mga ibabaw na may sukat na mas mababa sa 60 microns Ra, ngunit kailangan ng mga operator ang maraming pagdaan sa parehong lugar dahil hindi sila gaanong agresibo sa pagputol ng materyal. Para sa pinakamahusay na resulta sa mga disc na may mas maliit na butil, ang paglalagay ng mahinang ngunit pantay na presyon sa buong proseso ng paggiling ang pinakaepektibong pamamaraan ayon sa karamihan ng mga ekspertong teknisyan.

Bakit Ang Mababang Bilang ng Grit ay Nag-aalis ng Higit na Materyal—Ngunit Hindi Laging Mas Epektibo

Ang mga butil na may malapad na tekstura, tulad ng 24 hanggang 36, ay talaga namang mas mabilis na nakakakuha ng materyal sa unang tingin, ngunit sa katunayan ay naging mas hindi episyente sa paglipas ng panahon kapag ginamit nang mahabang panahon. Ang mas malalaking partikulo ng abrasibo ay madaling nababasag kapag inilantad sa init at presyon, kaya ang mga gulong na ito ay hindi tumatagal ng tulad ng mga opsyon na may katamtamang tekstura ayon sa karamihan ng obserbasyon sa shop floor. Ang haba ng buhay ng gulong ay bumababa nang humigit-kumulang 30% hanggang 40% kumpara sa mga gulong na may katamtamang tekstura. Anumang mas malalim na ugat na iniwan ng mga butil na may malapad na tekstura ay karaniwang nangangailangan ng isa pang yugto ng pagpapakinis—na maaaring kumuha ng karagdagang kalahating bahagi ng kabuuang oras ng proseso. Ang mga disc na may katamtamang tekstura sa hanay na 40 hanggang 60 ay gumagana nang mas mainam para sa paulit-ulit na gawain sa mga materyales tulad ng stainless steel o cast iron dahil mas tumutol sila sa pagkakablock o pagkakaglaze nang mabilis. Sa kabuuan? Ang pagpili ng pinakamalapot na tekstura na magagamit ay maaaring tila mabilis sa simula, ngunit bihira nangangahulugan ito ng kahulugan kapag tinitingnan ang buong larawan ng mga gastos at takdang oras. Ang tunay na kahusayan ay nagmumula sa pagpili ng tamang antas ng tekstura na epektibo sa buong gawain, hindi lamang sa bilis ng pagsunod nito sa simula.

Optimal na Pagpili ng Sukat ng Butil Ayon sa Uri ng Metal para sa mga Disc na Pampagiling

Stainless Steel at Cast Iron: Katamtamang Sukat ng Butil (36–60) para sa Balanseng Paggiling at Tunggalian sa Pagkakarga

Ang mga sukat ng butil na nasa pagitan ng 36 at 60 ay naging halos ang pangunahing pinipili kapag gumagawa sa mga materyales na stainless steel at cast iron. Ang mga gitnang sukat ng butil na ito ay nag-aalok ng mabuting balanse sa pag-alis ng materyal at sa pagkamit ng kasiya-siyang kalidad ng ibabaw na humahantong sa pagitan ng 40 hanggang 60 micro inches Ra. Nagtatagumpay din sila nang mas mainam laban sa tinatawag na 'loading', kung saan ang abrasibo ay nabubuslan ng mga pandikit na partikulo ng metal na madalas na nagpapalagay ng mga problema sa panahon ng operasyon ng pagpapaganda (grinding). Ang mga abrasibo na zirconia alumina ay talagang nakikilala sa saklaw na ito dahil patuloy silang kumukutkot kahit sa ilalim ng presyon, salamat sa kanilang paraan ng pagkabasag at pagbubunyag ng mga bagong gilid na kumukutkot habang lumalabo sila. Ang paggamit ng butil na mas mababa sa 36 ay nagdudulot ng mga problema tulad ng labis na pagbuo ng init na maaaring magpabago ng hugis ng ibabaw o magdulot ng maliliit na pukyutan. Sa kabilang banda, ang anumang butil na mas mataas sa 60 ay nagpapabagal lamang ng proseso at nagpapaglupok sa gilid ng gulong nang hindi nagbibigay ng malaking pagpapabuti sa kalidad ng ibabaw sa unang mga pagpapaganda. Isa pa sa malaking pakinabang ng mga gitnang sukat ng butil ay ang kanilang kakayahang pigilan ang mga isyu sa work hardening sa mga bahagi ng stainless steel—na isang mahalagang aspeto upang mapanatili ang tamang katangian ng proteksyon laban sa korosyon sa mga natapos na komponent.

Mild Steel at Aluminum: Kapag Nakakagawa ng Mahusay ang mga Grano ng Diskong Pangpanghihigpit sa Malalawak (24–36) o Malaliliit (80–120)

Kapag gumagawa ng gawaing may bakal na may katamtamang kahigpit, ang paggamit ng masyadong malalaking butil (grit) ay makatuwiran. Ang mga groserong disc na may sukat na 24 hanggang 36 ay lubos na epektibo sa mga gawain na nangangailangan ng mabilis na pag-alis ng materyal, tulad ng pagpapakinis ng mga hiwa ng weld. Sa kabilang banda, ang mga pino o maliit na butil (grit) na nasa hanay na 80 hanggang 120 ay nagbibigay ng makinis at pare-parehong ibabaw na kailangan bago ilapat ang pintura o iba pang panlabas na coating. Ngunit mas komplikado ang sitwasyon kapag ginagamit ang aluminum. Ang parehong groserong butil (24–36) na may laman na aluminum oxide ay talagang mas tumitibay laban sa problema ng 'loading' (pagkakalagay ng debris sa ibabaw ng disc) sa panahon ng mabigat na pagpapakinis—ito ay kapag nakikitungo tayo sa mas makapal na piraso ng aluminum. Ang mga manipis na sheet ng aluminum naman ay iba ang kuwento. Ang paggamit ng ganitong groserong butil dito ay maaaring magdulot ng pagkabuwel (warping) sa metal, kaya ang karamihan sa mga ekspertong manggagawa ng pagpapakinis ay agad na lumilipat sa butil na nasa paligid ng 60 o mas pino. Para sa perpektong huling hugis na walang mga ugat o marka—na lalo pang mahalaga kapag inihahanda ang ibabaw para sa anodizing o sa pagpapanatili ng estetikong anyo—ang mga butil na nasa hanay na 80–120 ay naging lubos na kinakailangan. May interesanteng impormasyon din ang datos mula sa industriya tungkol sa mga problema sa pagpapakinis ng aluminum: halos 60 porsyento ng lahat ng depekto—kabilang ang mga 'smears' (mga pamumulang marka), 'burns' (mga singaw o sunog na bahagi), at 'patchy finishes' (di-pare-parehong huling hugis)—ay direktang nagmumula sa maling pagpili ng sukat ng butil. Upang maiwasan ang mga isyung ito, mainam na pagsamahin ang mas pinong butil sa mas magaan na presyon ng kamay at siguraduhing sapat ang paglamig sa buong proseso upang maiwasan ang 'thermal smearing'.

Mga Mahalagang Non-Grit na Salik na Nakaaapekto sa Epektibidad ng Grinding Disc

Kakatigan ng Binder at Uri ng Butil—Paano Sila Interaktibo sa Laki ng Grit sa Metal

Ang laki ng butil ay nagbibigay sa amin ng isang pambungad na punto kung ano ang inaasahan namin mula sa isang abrasive na disc, ngunit ang tunay na mahalaga ay kung paano gumagana ang kahigpit ng binder kasama ang uri ng butil upang magbigay ng aktwal na resulta. Kailangan ng bonding agent ang eksaktong antas ng kahigpit. Kung ito ay sobrang malambot, mawawala ang mga butil nang maaga, na nagdudulot ng pagkawala ng pera sa mga abrasive at lumilikha ng mga isyu sa kaligtasan. Ngunit kung ito ay sobrang matigas, hindi makapagpapalinis ng sarili ang disc habang gumagana, na nagdudulot ng mga problema tulad ng sobrang init, pagkakalat ng surface, at sa katunayan ay humihinto nang buo ang proseso ng pagputol. Ang uri ng butil na pinipili natin ay may malaking epekto rin. Halimbawa, ang aluminum oxide, na karaniwang ginagamit sa karamihan ng mga disc na may 24 hanggang 60 grit, ay nababaguhang nang maayos at konsekwente, kaya ito ay pare-parehong nakakakuha ng materyal kapag ginagamit sa mga ibabaw ng stainless steel. Sa kabilang banda, ang zirconia alumina ay mas epektibo para sa mas magaspang na aplikasyon—mula sa 36 hanggang 80 grit. Ang materyal na ito ay mas tumitibay sa ilalim ng matinding presyon at nananatiling epektibo sa pagputol nang mas matagal. Ayon sa pananaliksik na nailathala noong 2023, kapag ang mga tagagawa ay nakakapili ng tamang kombinasyon ng binder at butil, nakakakita sila ng humigit-kumulang 19% na pagpapabuti sa bilis ng pag-alis ng materyal sa loob ng panahon kumpara sa mga disc kung saan ang mga elemento na ito ay hindi maayos na nakakasabay. Kaya bagaman ang grit size ang nagpapakita ng potensyal ng isang disc, ang kalidad ng binder at ang pagpili ng butil ang siyang tunay na nagpapasya kung ang potensyal na iyon ay magiging aktwal na pagganap sa mga workshop kung saan araw-araw na hinaharap ang mga tunay na metal.