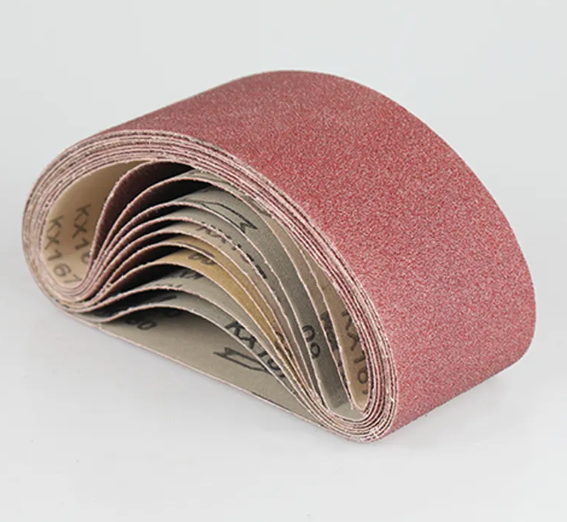

انتخاب دانه ساینده: محرک اصلی دوام باند سنبادهزنی

سرامیک آلومینا: سختی بالا، شکست کنترلشده و عمر برش طولانیتر

دانههای آلومینای سرامیکی به دلیل سختی بسیار بالا — در حدود ۹ روی مقیاس موهس — در شرایط سخت کار با فلزات عملکرد بسیار خوبی دارند و نحوه تخریب آنها در سطح میکروسکوپی کاملاً کنترلشده است. هنگامی که این دانهها برای مدت طولانی تحت فشار به فلزات تماس پیدا میکنند، روند ترکخوردگی قابل پیشبینی داشته و سطوح برشی تازه و تیزی را آشکار میکنند. این موضوع باعث میشود تسمهها در مقایسه با سایندههای معمولی هنگام سنگزنی آلیاژها دوام بیشتری داشته باشند. برخی آزمایشها نشان میدهند عمر تسمه تا حدود ۴۰٪ افزایش مییابد و همچنین حرارت کمتری در حین کار تولید میشود، بنابراین حذف مواد به صورت یکنواخت در طول زمان انجام میگیرد. اکثر کارگاههایی که با فولاد ضدزنگ یا تیتانیوم کار میکنند، از آلومینای سرامیکی به عنوان بهترین گزینه برای نیازهای سنگزنی خود استفاده میکنند، چرا که این مواد هم عملکرد طولانیمدت و هم مدیریت مناسب دما را در طول فرآیند میطلبد.

هیبریدهای زیرکونیا-آلومینا: چقرمگی بهینهشده برای کارهای سنگین فلزکاری

با ترکیب تحمل حرارتی زیرکونیا و توانایی مقاومت در برابر ضربهها با قدرت برش سریع آلومینا، مواد ساینده ترکیبی بهدست میآیند که برای کارهای سخت بسیار مناسب عمل میکنند. بخش زیرکونیا به جلوگیری از ریزش دانهها در هنگام سنگزنی فولادهای سخت تحت فشار شدید کمک میکند، در حالی که مؤلفه آلومینا به سرعت مواد را برش میدهد. آزمایشهای انجامشده توسط طرفهای ثالث نشان داده است که این مواد ترکیبی حدود ۳۰ درصد طولانیتر از مواد ساینده تکدانه معمولی قبل از فرسودگی دوام میآورند. تجربیات عملی در محل کار نیز مزایای واقعی را نشان میدهد. سازندگانی که با فولاد ساختمانی کار میکنند، تسمهها را کمتر تعویض میکنند، تجمع کمتری روی درزهای جوش ایجاد میشود و پرداخت سطح حتی پس از کار مداوم بیش از پنجاه ساعت بدون تغییر باقی میماند.

ماده پشتیبان و ساختار: پشتیبانی از عملکرد تحت بار

پشتیبان پارچهای Y-وزن در مقابل فیلم پلیاستر: استحکام کششی، خستگی انحنایی و پایداری حرارتی

پشتیبانی بافت Y مقاومت کششی بسیار خوبی ارائه میدهد و قادر است بیش از ۳۰۰ پوند نیروی خطی را بدون کشیدگی یا پارگی تحمل کند. این ویژگی آن را برای موقعیتهایی که فشار بالایی وجود دارد، بهویژه هنگام سنگزنی فولاد ضدزنگ و سایر فلزات سخت، مناسب میکند. از سوی دیگر، پشتیبانی فیلم پلیاستر از نظر مقاومت در برابر خمشدگیهای مکرر برجسته است. این نوع پشتیبانی میتواند بیش از ۵۰ هزار چرخه خمشدگی را تحمل کند قبل از اینکه هرگونه علامت سایش ظاهر شود، که دقیقاً همان چیزی است که برای سنگزنی قطعات پیچیده قالبها مورد نیاز است. از نظر مقاومت حرارتی، فیلم پلیاستر حتی زمانی که دما در عملیات خشک سنگزنی مداوم از ۲۵۰ درجه فارنهایت (حدود ۱۲۱ سانتیگراد) عبور میکند، همچنان محکم باقی میماند. محصولات با پشتیبانی پارچهای در این دماها شروع به تخریب میکنند و معمولاً نیاز به وقفههای خنککاری دارند. بنابراین هنگام انتخاب بین این دو، به این فکر کنید که کدام ویژگی برای کار جاری مهمتر است.

- وظایف حساس به مقاومت کششی : پارچه بافت Y برای برداشت سنگین مواد خطی

- کانتورهای پیچیده : فیلم پلیاستر برای انعطافپذیری بدون ارتعاش

- محیطهای با دمای بالا : فیلم پلیاستر برای پایداری حرارتی قابل اعتماد

یکپارچگی اتصال و فناوری چسب برای کاربردهای با تنش بالا و کاربرد مداوم

آخرین اتصالات جداسازی حاوی این ترکیبات نسل جدید اپوکسی پلیاورتان هستند که میتوانند حدود ۴۰ درصد بیشتر از روشهای قدیمیتر به کشش مقاومت کنند. این اتصالات در طول کل فرآیند تولید ۸ ساعته بدون از بین رفتن، استحکام خود را حفظ میکنند. اکنون سازندگان از لیزر دقیق برای برش مناطق همپوشانی استفاده میکنند و انتقال بسیار صافتری بین مواد ایجاد میشود. این موضوع به جلوگیری از گیر کردن آزاردهنده لبهها در حین عملیات کمک میکند و سایش ناشی از ارتعاشات در طول زمان را کاهش میدهد. برای صنایعی که با سیستمهای تغذیه مداوم تحت بارهای کششی بالا سروکار دارند، این نوع بهبود تفاوت چشمگیری ایجاد میکند. شکستهای اتصال همچنان یکی از دلایل اصلی توقفهای غیرمنتظره تجهیزات محسوب میشوند، بنابراین داشتن راهحلهای بهتر برای اتصال، برای مدیران کارخانههایی که به دنبال حداکثر کردن زمان کارکرد هستند، اهمیت فزایندهای پیدا کرده است.

واقعیتهای عملیاتی: نحوه تأثیر گرما، بارگذاری و پارامترهای ماشین بر عمر مفید بند سنبادهزنی

دلایل اصلی خرابی زودهنگام تسمههای سنباده معمولاً به سه عامل بازمیگردد: تجمع حرارت، بارگذاری بیش از حد روی تسمه و تنظیم نادرست ماشین. هنگامی که پیوندهای رزینی در دمای بالای ۱۵۰ درجه سانتیگراد (حدود ۳۰۲ فارنهایت) شروع به تجزیه میکنند، دانههای ساینده قابلمه خود را از دست داده و سریعتر از حالت عادی ساییده میشوند. بارگذاری بیش از حد زمانی رخ میدهد که اپراتورها سرعت پیشروی را بیش از حد افزایش دهند، فاصله کافی بین ذرات ساینده در نظر نگیرند یا کشش تسمه را نادرست تنظیم کنند. این امر باعث میشود دانهها شکسته شوند و لایه پشتی از سطح تسمه جدا گردد. چرخهای تماسی ناهمتراز، تنظیمات دور موتور نامتناسب یا نوسان کشش در طول کار نیز به سایش نامنظم تسمه کمک میکنند. این مشکلات میتوانند عمر تسمه را در محیطهای تولید مداوم به شدت کاهش دهند و گاهی آن را تقریباً نصف کنند. برای دستیابی به نتایج بهتر، باید به تنظیم صحیح سرعت پیشروی توجه کرد، کشش را در محدوده ۱۲۰ تا ۱۸۰ نیوتن بر میلیمتر مربع (همانطور که سازندگان توصیه میکنند) نگه داشت و سیستم خنککنندهای را در فرآیند به کار برد. بیشتر کارگاهها متوجه شدهاند که این تنظیمات تفاوت چشمگیری در هر دو مورد، ماندگاری تسمهها و کیفیت سطوح نهایی تولید شده، ایجاد میکند.

تطابق دوام باند سنباده با نیازهای خاص صنعت

کاربردهای صنعتی به باندهای سنباده مخصوص و نه راهحلهای عمومی نیاز دارند تا بتوانند با چالشهای منحصر به فرد مواد، حرارتی و مکانیکی کنار بیایند. دوام چیزی یکسان برای همه نیست؛ بلکه مهندسیشده است.

ساخت فلزات: سنگزنی تحت فشار بالا از فولاد ضدزنگ و آلیاژهای پیشرفته

در کارگاههای ساخت فلز، تسمههای سنگزنی با مشکلات جدی حرارت و سایش مواجه هستند، بهویژه هنگام کار با مواد سخت مانند فولاد ضدزنگ، آلیاژهای نیکل یا فولادهای ابزار سختشده. بهترین راهحل ترکیب دانههای سرامیکی آلومینای خالص با پشتیبانی پارچهای مقاوم با وزن Y به نظر میرسد. این دانههای سرامیکی بهطور مؤثر حتی تحت فشار نیز برش را ادامه میدهند، زیرا بهصورت کنترلشده شکسته میشوند و کاملاً ساییده نمیشوند. در همین حال، پشتیبانی پارچهای در برابر پارگی و تابخوردگی در عملیات شدید مقاومت بهتری دارد. کارگاههایی که از این ترکیب استفاده میکنند، گزارش میدهند که نیاز به تعویض تسمهها حدود نصف روشهای سنتی است که این امر منجر به کاهش توقفهای تولید و صرفهجویی در هزینهها در طول زمان میشود. علاوه بر این، خطر داغ شدن بیش از حد قطعات در حین سنگزنی کاهش مییابد که اگر بهدرستی کنترل نشود، میتواند کیفیت محصول نهایی را بهشدت تحت تأثیر قرار دهد.

پردازش کفپوش چوبی و صفحات: تعادل بین عملکرد تهاجمی و مقاومت در برابر گرفتگی

صنعت فرآوری چوب به تسمههایی نیاز دارد که بتوانند هم حذف مواد سنگین را تحمل کنند و هم در برابر تجمع رزین در طول زمان مقاوم باشند. ساختار روکش باز (Open coat) اخیراً بسیار محبوب شده است، بهویژه زمانی که تولیدکنندگان تیمارهای ضد گرفتگی خاص خود را به این تسمهها اضافه میکنند. علت عملکرد موفق این روش آن است که تسمه را حتی پس از ساعتها کار مداوم بدون آنکه گرفتگی ایجاد شود، بهخوبی قادر به برش کردن نگه میدارد. برای کارهای درشت مانند حذف نشانههای آزاردهنده ماشینکاری یا ریلهای صافکن، دانههای درشت بین ۴۰ تا ۸۰ بهسرعت کار را انجام میدهند. هنگامی که به منظور صاف کردن سطوح مانند کفها یا پنلها کار میکنید، دانههای ریزتر از ۱۰۰ تا ۲۲۰ نتایج هموار و بیعیب و نقص مورد نظر همه را ایجاد میکنند. این تسمههای طراحیشده بهطور خاص حدود ۳۰ تا ۴۰ درصد عمر بیشتری نسبت به گزینههای معمولی با پوشش بسته دارند که این امر به معنای توقفهای کمتر در طول چرخههای تولید در تأسیسات بزرگ کار با چوب است که در آن توقف خط تولید به معنای هزینه مالی است.