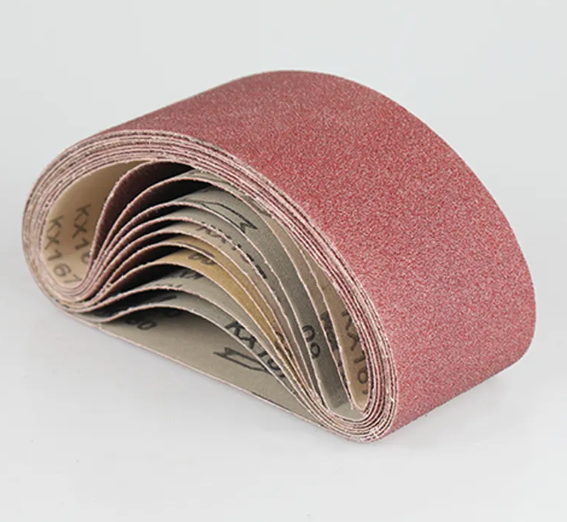

ການເລືອກເມັດຂັດ: ປັດໄຈຫຼັກທີ່ຂັບເຄື່ອນຄວາມທົນທານຂອງເຂັມຂັດຊະນິດໃສ່

ເຊລາມິກອາລູມິນາ: ຄວາມແຮງສູງ, ການແຕກຕົວທີ່ຄວບຄຸມໄດ້ ແລະ ອາຍຸການຕັດທີ່ຍາວນານ

ເມັດເຊລາມິກອາລູມິນາເຮັດວຽກໄດ້ດີຫຼາຍໃນສະຖານະການຂຶ້ນຮູບໂລຫະທີ່ຫຍຸ້ງຍາກ ເນື່ອງຈາກມັນແຂງຫຼາຍ - ປະມານ 9 ຕາມສະກັນ Mohs ແທ້ໆ - ແລະ ວິທີການທີ່ມັນສຶກກໍຄວບຄຸມໄດ້ດີໃນລະດັບຈຸລະພາກ. ເມື່ອເມັດເຫຼົ່ານີ້ຖືກກົດຕໍ່ໂລຫະເປັນເວລາດົນ, ມັນມັກຈະແຕກຕາມທາງທີ່ຄາດເດົາໄດ້ ເຊິ່ງເປີດເຜີຍເຜິ້ນຜິວຕັດທີ່ໃໝ່ ແລະ ສະຫຼາດ. ນີ້ໝາຍຄວາມວ່າເຂັມຂັດຈະຢືນຍົນກວ່າເຄື່ອງຂັດປົກກະຕິເມື່ອຂັດໂລຫະປະສົມ. ການທົດສອບບາງຢ່າງສະແດງໃຫ້ເຫັນວ່າອາຍຸການໃຊ້ງານຂອງເຂັມຂັດເພີ່ມຂຶ້ນປະມານ 40%, ພ້ອມທັງມີຄວາມຮ້ອນໜ້ອຍລົງໃນຂະນະກຳລັງດຳເນີນງານ ດັ່ງນັ້ນວັດສະດຸຈຶ່ງຖືກຂັດອອກຢ່າງສອດຄ່ອງຕະຫຼອດເວລາ. ຮ້ານສ່ວນຫຼາຍທີ່ຈັດການກັບໂສມສະແຕນເລດ ຫຼື ໂທເຕນຽມ ຈະເຊື່ອຖືເຊລາມິກອາລູມິນາສຳລັບຄວາມຕ້ອງການຂັດຂອງພວກເຂົາ ເນື່ອງຈາກວັດສະດຸເຫຼົ່ານີ້ຕ້ອງການທັງປະສິດທິພາບທີ່ຢືນຍົນ ແລະ ການຄຸ້ມຄອງອຸນຫະພູມທີ່ດີຕະຫຼອດຂະບວນການ.

Zirconia-Alumina Hybrids: ຄວາມແຂງແຮງທີ່ດີເລີດສຳລັບການຂຶ້ນຮູບໂລຫະທີ່ໜັກ

ເມື່ອປະສົມຄວາມທົນກັບຄວາມຮ້ອນ ແລະ ຄວາມສາມາດໃນການຕ້ານທານການກະເທືອນຂອງຊີໂຣເນຍ ກັບພະລັງງານຕັດໄວຂອງອາລູມິນາ, ພວກເຮົາຈະໄດ້ວັດສະດຸຂັດປະສົມທີ່ເຮັດວຽກໄດ້ດີຫຼາຍໃນວຽກທີ່ຍາກ. ສ່ວນຊີໂຣເນຍຊ່ວຍຮັກສາໃຫ້ເມັດຂັດບໍ່ຫຼຸດອອກໄປເມື່ອຂັດເຫຼັກແຂງພາຍໃຕ້ຄວາມດັນສູງ, ໃນຂະນະທີ່ອົງປະກອບອາລູມິນາຊ່ວຍຂັດຜ່ານວັດສະດຸໄດ້ຢ່າງໄວວາ. ການທົດສອບຈາກພາກສ່ວນທີສາມໄດ້ສະແດງໃຫ້ເຫັນວ່າ ວັດສະດຸຂັດປະສົມເຫຼົ່ານີ້ມີອາຍຸການໃຊ້ງານຍາວກວ່າວັດສະດຸຂັດເມັດດຽວປົກກະຕິປະມານ 30 ເປີເຊັນກ່ອນຈະສວມ. ຜົນປະສົບຈາກການໃຊ້ງານຈິງໃນໂຮງງານກໍສະແດງໃຫ້ເຫັນປະໂຫຍດທີ່ແທ້ຈິງ. ຜູ້ປະກອບການທີ່ເຮັດວຽກກັບເຫຼັກໂຄງສ້າງປ່ຽນເຂັມຂັດໜ້ອຍລົງ, ມີການສະສົມໜ້ອຍລົງເທິງແຖບເຊື່ອມ, ແລະ ຜິວໜ້າຍັງຄົງຄຸນນະພາບສອດຄ່ອງກັນ ເຖິງແມ່ນຈະໃຊ້ງານຕໍ່ເນື່ອງເກີນ 50 ຊົ່ວໂມງ.

ວັດສະດຸພື້ນຖານ ແລະ ການກໍ່ສ້າງ: ການສະໜັບສະໜູນປະສິດທິພາບພາຍໃຕ້ການຮັບນ້ຳໜັກ

ວັດສະດຸພື້ນຖານແບບ Y-Weight ເທິຍບົນ Polyester-Film: ຄວາມເຂັ້ມແຂງດ້ານການດຶງ, ການຕ້ານທານກັບການງໍເສຍຮູບຊ້ຳ, ແລະ ຄວາມໝັ້ນຄົງດ້ານຄວາມຮ້ອນ

ການຫຸ້ມຢູ່ດ້ານຫຼັງທີ່ເຮັດຈາກຜ້າ Y-weight ມີຄວາມແຂງແຮງໃນການຕ້ານທານກັບການດຶງໄດ້ດີຫຼາຍ, ສາມາດຮັບມືກັບແຮງດຶງຕາມເສັ້ນຊື່ຍາວໄດ້ຫຼາຍກວ່າ 300 ປອນໂດຍບໍ່ມີການຢືດຫຼືຂາດ. ນີ້ເຮັດໃຫ້ມັນເໝາະສົມສຳລັບສະຖານະການທີ່ມີຄວາມກົດດັນສູງ, ໂດຍສະເພາະໃນຂະນະທີ່ກຳລັງຂັດສະແຕນເລດ ແລະ ລວດລາຍອື່ນໆທີ່ແຂງ. ອີກດ້ານໜຶ່ງ, ການຫຸ້ມຢູ່ດ້ານຫຼັງທີ່ເຮັດຈາກຟິລ์ມໂພລີເອສເທີ (polyester film) ແມ່ນເດັ່ນຊັດເຈນໃນການຕ້ານທານຕໍ່ການງໍຫຼາຍຄັ້ງ. ມັນສາມາດຜ່ານໄດ້ຫຼາຍກວ່າ 50,000 ຄັ້ງຂອງການງໍກ່ອນທີ່ຈະເລີ່ມສະແດງສັນຍານຂອງການສວມໃຊ້, ເຊິ່ງເປັນສິ່ງທີ່ພວກເຮົາຕ້ອງການສຳລັບການຂັດຮູບຮ່າງໃນຮູບຊົງແມ່ພິມທີ່ສັບສົນ. ໃນດ້ານຄວາມຕ້ານທານຕໍ່ຄວາມຮ້ອນ, ຟິລ໌ມໂພລີເອສເທີ ຍັງຄົງຄວາມແຂງແຮງຢູ່ເຖິງແມ້ວ່າອຸນຫະພູມຈະເພີ່ມຂຶ້ນເກີນ 250 ອົງສາຟາເຣນໄຮ (ປະມານ 121 ອົງສາເຊວຽນ) ໃນຂະນະທີ່ດຳເນີນການຂັດແບບແຫ້ງຢ່າງຕໍ່ເນື່ອງ. ຜະລິດຕະພັນທີ່ມີການຫຸ້ມຢູ່ດ້ານຫຼັງດ້ວຍຜ້າຈະເລີ່ມເສື່ອມສະພາບໃນອຸນຫະພູມເຫຼົ່ານີ້ ແລະ ມັກຈະຕ້ອງການພັກເພື່ອໃຫ້ເຢັນລົງ. ດັ່ງນັ້ນ, ໃນການເລືອກລະຫວ່າງສອງຢ່າງນີ້, ຕ້ອງຄິດເຖິງສິ່ງທີ່ສຳຄັນທີ່ສຸດສຳລັບວຽກງານນັ້ນ.

- ວຽກງານທີ່ຕ້ອງການຄວາມຕ້ານທານຕໍ່ການດຶງ : ຜ້າ Y-weight ສຳລັບການຂັດວັດສະດຸໜັກ ແລະ ການຍົກເອົາວັດສະດຸຕາມເສັ້ນຊື່

- ຮູບຮ່າງທີ່ຊັບຊ້ອນ : ເຄື່ອງປ້ອງກັນໂພລີເອສເຕີສຳລັບຄວາມຍືດຫຍຸ່ນທີ່ບໍ່ມີການສັ່ນສະເທືອນ

- ສະພາບແວດລ້ອມທີ່ມີອຸນຫະພູມສູງ : ເຄື່ອງປ້ອງກັນໂພລີເອສເຕີສຳລັບຄວາມໝັ້ນຄົງດ້ານຄວາມຮ້ອນທີ່ເຊື່ອຖືໄດ້

ຄວາມຖືກຕ້ອງຂອງການຕໍ່ຕົວແລະເຕັກໂນໂລຢີກາວສຳລັບການນຳໃຊ້ຢ່າງຕໍ່ເນື່ອງໃນສະພາບການທີ່ມີຄວາມຕຶງຄຽດສູງ

ຂໍ້ຕໍ່ການເຊື່ອມຕໍ່ລ້າສຸດນຳໃຊ້ສ່ວນປະສົມເອພອກຊີໂພລີຢູເຣເທນຮຸ່ນໃໝ່ເຫຼົ່ານີ້ ເຊິ່ງສາມາດຮັບນ້ຳໜັກໄດ້ຫຼາຍຂຶ້ນປະມານ 40 ເປີເຊັນ ຖ້ຽມກັບວິທີການເກົ່າ. ການເຊື່ອມຕໍ່ເຫຼົ່ານີ້ຈະຄົງຄວາມແຮງໄວ້ໄດ້ຕະຫຼອດການດຳເນີນງານ 8 ຊົ່ວໂມງ ໂດຍບໍ່ມີການແຕກຫັກ. ຜູ້ຜະລິດໃນປັດຈຸບັນກຳລັງໃຊ້ເລເຊີທີ່ມີຄວາມແມ່ນຍຳສູງໃນການຕັດບັນດາບໍລິເວນທີ່ທຳການເຊື່ອມກັນ, ເຊິ່ງຊ່ວຍສ້າງການເຊື່ອມຕໍ່ທີ່ລຽບ smoother ລະຫວ່າງວັດສະດຸຕ່າງໆ. ສິ່ງນີ້ຊ່ວຍປ້ອງກັນບັນຫາການຂົວກັນທີ່ເກີດຂຶ້ນໃນຂະນະກຳລັງດຳເນີນງານ ແລະ ຫຼຸດຜ່ອນການສວມສາຍຈາກການສັ່ນສະເທືອນໃນໄລຍະຍາວ. ສຳລັບອຸດສາຫະກຳທີ່ມີການສະໜອງວັດສະດຸຢ່າງຕໍ່ເນື່ອງພາຍໃຕ້ສະພາບການຮັບນ້ຳໜັກສູງ, ການປັບປຸງແບບນີ້ມີຄວາມໝາຍຫຼາຍ. ການລົ້ມເຫຼວຂອງຂໍ້ຕໍ່ຍັງຄົງຢູ່ໃນບັນດາເຫດຜົນອັນດັບຕົ້ນໆທີ່ເຮັດໃຫ້ເກີດການປິດເຄື່ອງຢ່າງບໍ່ຄາດຄິດ, ດັ່ງນັ້ນການມີວິທີການເຊື່ອມຕໍ່ທີ່ດີກວ່າຈຶ່ງກາຍເປັນສິ່ງສຳຄັນຫຼາຍຂຶ້ນສຳລັບຜູ້ຈັດການໂຮງງານທີ່ຕ້ອງການເພີ່ມເວລາດຳເນີນງານໃຫ້ຫຼາຍທີ່ສຸດ.

ຄວາມເປັນຈິງໃນການດຳເນີນງານ: ອຸນຫະພູມ, ການຮັບນ້ຳໜັກ ແລະ ພາລາມິເຕີຂອງເຄື່ອງຈັກ ມີຜົນຕໍ່ອາຍຸການໃຊ້ງານຂອງແຜ່ນຊັກໃນການຂັດແນວໃດ

ເຫດຜົນຫຼັກໆທີ່ຢູ່ເບື້ອງຫຼັງຄວາມລົ້ມເຫຼວຂອງແຜ່ນຊາຍໃນໄລຍະຕົ້ນ ມັກຈະມາຈາກສາມສິ່ງ: ອຸນຫະພູມສູງ, ການໂຫຼດທີ່ຫຼາຍເກີນໄປໃສ່ແຜ່ນຊາຍ, ແລະ ການຕັ້ງຄ່າເຄື່ອງທີ່ບໍ່ຖືກຕ້ອງ. ເມື່ອພັນທະທີ່ເຮັດຈາກເລືອດຊີມັງເລີ່ມພັງທลายທີ່ອຸນຫະພູມເກີນ 150 ອົງສາເຊວໄຊອຸດ (ປະມານ 302 ຟາເຮນໄຮ) ເມັດທີ່ໃຊ້ຂັດຈະເສຍການຈັບກຸມ ແລະ ສວມໃສ່ໄວຂຶ້ນກ່ວາປົກກະຕິ. ການໂຫຼດເກີນເກີດຂຶ້ນເມື່ອຜູ້ດຳເນີນງານດັນອັດຕາການໃຫ້ອາຫານໄວເກີນໄປ, ບໍ່ໄດ້ເວັ້ນທີ່ຫວ່າງພຽງພໍລະຫວ່າງເມັດຊາຍ, ຫຼື ຕັ້ງຄ່າຄວາມຕຶງຂອງແຜ່ນຊາຍບໍ່ຖືກຕ້ອງ. ສິ່ງນີ້ເຮັດໃຫ້ເມັດຊາຍແຕກອອກ ແລະ ວັດສະດຸດ້ານຫຼັງແຍກອອກຈາກພື້ນຜິວແຜ່ນຊາຍ. ລໍ້ສຳຜັດທີ່ບໍ່ຖືກຕ້ອງ, ການຕັ້ງຄ່າ RPM ທີ່ບໍ່ກົງກັນ, ຫຼື ຄວາມຕຶງທີ່ປ່ຽນແປງໄປມາໃນຂະນະກຳລັງດຳເນີນງານ ກໍຈະເຮັດໃຫ້ເກີດການສວມໃສ່ທີ່ບໍ່ສະເໝີກັນໃນແຜ່ນຊາຍ. ບັນຫາເຫຼົ່ານີ້ສາມາດຫຼຸດອາຍຸການໃຊ້ງານຂອງແຜ່ນຊາຍລົງຢ່າງຫຼວງຫຼາຍໃນສະພາບແວດລ້ອມການຜະລິດຕໍ່ເນື່ອງ, ໃນບາງຄັ້ງອາດຫຼຸດລົງເກືອບເຄິ່ງໜຶ່ງ. ເພື່ອໃຫ້ໄດ້ຜົນໄດ້ຜົນອັນດີຂຶ້ນ, ຄວນເນັ້ນການປັບຄ່າຄວາມໄວໃນການໃຫ້ອາຫານຢ່າງເໝາະສົມ, ຮັກສາຄວາມຕຶງໃນລະດັບ 120 ຫາ 180 ນິວຕັນຕໍ່ມິນຕາລັງສີ່ຫຼ່ຽມມົນຕາມທີ່ຜູ້ຜະລິດແນະນຳ, ແລະ ນຳເອົາລະບົບຄວບຄຸມອຸນຫະພູມເຂົ້າໃນຂະບວນການ. ຮ້ານສ່ວນຫຼາຍພົບວ່າການປັບປຸງເຫຼົ່ານີ້ມີຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ອາຍຸການໃຊ້ງານຂອງແຜ່ນຊາຍ ແລະ ຄຸນນະພາບຂອງພື້ນຜິວສຳເລັດຮູບທີ່ຜະລິດອອກມາ.

ການຈັບຄູ່ຄວາມທົນທານຂອງແຜ່ນຊັກຂັດກັບຄວາມຕ້ອງການຂອງອຸດສາຫະກໍາ

ການນໍາໃຊ້ໃນອຸດສາຫະກໍາຕ້ອງການແຜ່ນຊັກຂັດທີ່ຖືກອອກແບບມາສໍາລັບຈຸດປະສົງເພິ່ງໂດຍສະເພາະ ບໍ່ແມ່ນວິທີການທົ່ວໄປ ເພື່ອຮອງຮັບຄວາມທ້າທາຍທີ່ເປັນເອກະລັກດ້ານວັດສະດຸ ອຸນຫະພູມ ແລະ ໂຄງສ້າງ. ຄວາມທົນທານບໍ່ແມ່ນຂະໜາດດຽວເໝາະກັບທຸກຄົນ; ມັນຖືກອອກແບບມາຢ່າງລະອຽດ.

ການຜະລິດໂລຫະ: ການຂັດດ້ວຍຄວາມດັນສູງຂອງໂລຫະສະແຕນເລດ ແລະ ໂລຫະອັລລອຍທີ່ມີຄວາມທົນທານສູງ

ໃນຮ້ານຜະລິດຊິ້ນສ່ວນໂລຫະ, ສາຍພານຂັດມີບັນຫາຄວາມຮ້ອນແລະການສວມສິ້ນທີ່ຮ້າຍແຮງ, ໂດຍສະເພາະເວລາເຮັດວຽກກັບວັດສະດຸທີ່ແຂງແຮງເຊັ່ນ: ໂລຫະສະແຕນເລດ, ອາລູມິນຽມນິກເກີ, ຫຼືເຫຼັກເຢັນທີ່ຖືກແຂງ. ວິທີແກ້ໄຂທີ່ດີທີ່ສຸດເບິ່ງຄືວ່າຈະເປັນການປະສົມເມັດເຊຣາມິກອາລູມິນາເຂົ້າກັບຜ້າຊັ້ນໃຕ້ທີ່ແຂງແຮງ Y-weight. ເມັດເຊຣາມິກເຫຼົ່ານີ້ສາມາດຂັດຢ່າງມີປະສິດທິພາບເຖິງແມ້ມີຄວາມກົດດັນ ເນື່ອງຈາກມັນແຕກອອກໃນລັກສະນະທີ່ຄວບຄຸມໄດ້ແທນທີ່ຈະສວມສິ້ນໄປທັງໝົດ. ໃນຂະນະດຽວກັນ, ຜ້າຊັ້ນໃຕ້ກໍສາມາດຕ້ານທານຕໍ່ການຂີ້ວ້າງ ແລະ ການເບີ້ນໄດ້ດີຂຶ້ນໃນຂະນະທີ່ດຳເນີນການຢ່າງໜັກ. ຮ້ານທີ່ໃຊ້ຊຸດນີ້ລາຍງານວ່າພວກເຂົາປ່ຽນສາຍພານໜ້ອຍລົງປະມານເຄິ່ງໜຶ່ງ ຖ້າທຽບກັບລະບົບດັ້ງເດີມ, ເຊິ່ງຊ່ວຍຫຼຸດຜ່ອນການຢຸດເຊົາການຜະລິດ ແລະ ປະຢັດເງິນໃນໄລຍະຍາວ. ນອກຈາກນັ້ນ, ຍັງມີຄວາມສ່ຽງໜ້ອຍລົງທີ່ຈະເຮັດໃຫ້ຊິ້ນວຽກຮ້ອນເກີນໄປໃນຂະນະຂັດ, ເຊິ່ງສາມາດເຮັດໃຫ້ຄຸນນະພາບຜະລິດຕະພັນສຸດທ້າຍເສຍຫາຍໄດ້ຖ້າບໍ່ໄດ້ຄວບຄຸມຢ່າງເຂັ້ມງວດ.

ການປຸງແຕ່ງພື້ນໄມ້ ແລະ ແຜ່ນໄມ້: ການຖ່ວງດຸນລະຫວ່າງຄວາມຮຸນແຮງ ແລະ ຄວາມຕ້ານທານຕໍ່ການອຸດຕັນ

ອຸດສາຫະກໍາການປຸງແຕ່ງໄມ້ຕ້ອງການເຂັມຂັດທີ່ສາມາດຈັດການກັບວັດສະດຸໜັກ ແລະ ສາມາດຕ້ານທານຕໍ່ການຈັບຕົວຂອງເລືອດໄມ້ໃນໄລຍະຍາວ. ການກໍ່ສ້າງເຂັມຂັດແບບເປີດ (Open coat construction) ໄດ້ກາຍເປັນທີ່ນິຍົມຫຼາຍໃນຊ່ວງນີ້, ໂດຍສະເພາະເມື່ອຜູ້ຜະລິດເພີ່ມການປິ່ນປົວຕ້ານການອຸດຕັນພິເສດຂອງພວກເຂົາເຂົ້າໄປໃນເຂັມຂັດເຫຼົ່ານີ້. ສິ່ງທີ່ເຮັດໃຫ້ມັນເຮັດວຽກໄດ້ດີກໍຄື ມັນຊ່ວຍຮັກສາຄວາມສາມາດໃນການຕັດຂອງເຂັມຂັດໃຫ້ຢູ່ຕະຫຼອດ ເຖິງແມ່ນວ່າຈະໃຊ້ງານຕໍ່ເນື່ອງຫຼາຍຊົ່ວໂມງໂດຍບໍ່ຖືກອຸດຕັນ. ສໍາລັບວຽກໜັກໆ ເຊັ່ນ: ການລຶບຮ່ອງຮອຍຈາກເຄື່ອງຈັກ ຫຼື ຮອຍຈາກເຄື່ອງຮຽບ, ເຂັມຂັດທີ່ມີຄວາມຖືກຕ້ອງລະຫວ່າງ 40 ຫາ 80 ຈະເຮັດວຽກໄດ້ຢ່າງວ່ອງໄວ. ໃນການຂັດຜິວໜ້າສຳລັບຜະລິດຕະພັນເຊັ່ນ: ພື້ນໄມ້ ຫຼື ແຜ່ນ, ເຂັມຂັດທີ່ແນ່ນອນລະຫວ່າງ 100 ຫາ 220 ຈະໃຫ້ຜົນໄດ້ຮັບທີ່ເນີ້ນຽນ ແລະ ບໍ່ມີຂໍ້ບົກຜ່ອງຕາມທີ່ທຸກຄົນຕ້ອງການ. ເຂັມຂັດທີ່ຖືກອອກແບບມາເພື່ອຈຸດປະສົງນີ້ສາມາດຢູ່ໄດ້ຍາວຂຶ້ນປະມານ 30 ຫາ 40 ເປີເຊັນ ເມື່ອທຽບກັບເຂັມຂັດແບບປິດປົກກະຕິ, ເຊິ່ງໝາຍຄວາມວ່າຈະມີການລົບກວນໜ້ອຍລົງໃນຂະບວນການຜະລິດໃນສະຖານທີ່ຜະລິດໄມ້ຂະໜາດໃຫຍ່ ທີ່ການຢຸດເຊົາເຮັດວຽກຈະເສຍຄ່າໃຊ້ຈ່າຍ.

ສາລະບານ

- ການເລືອກເມັດຂັດ: ປັດໄຈຫຼັກທີ່ຂັບເຄື່ອນຄວາມທົນທານຂອງເຂັມຂັດຊະນິດໃສ່

- ວັດສະດຸພື້ນຖານ ແລະ ການກໍ່ສ້າງ: ການສະໜັບສະໜູນປະສິດທິພາບພາຍໃຕ້ການຮັບນ້ຳໜັກ

- ຄວາມເປັນຈິງໃນການດຳເນີນງານ: ອຸນຫະພູມ, ການຮັບນ້ຳໜັກ ແລະ ພາລາມິເຕີຂອງເຄື່ອງຈັກ ມີຜົນຕໍ່ອາຍຸການໃຊ້ງານຂອງແຜ່ນຊັກໃນການຂັດແນວໃດ

- ການຈັບຄູ່ຄວາມທົນທານຂອງແຜ່ນຊັກຂັດກັບຄວາມຕ້ອງການຂອງອຸດສາຫະກໍາ