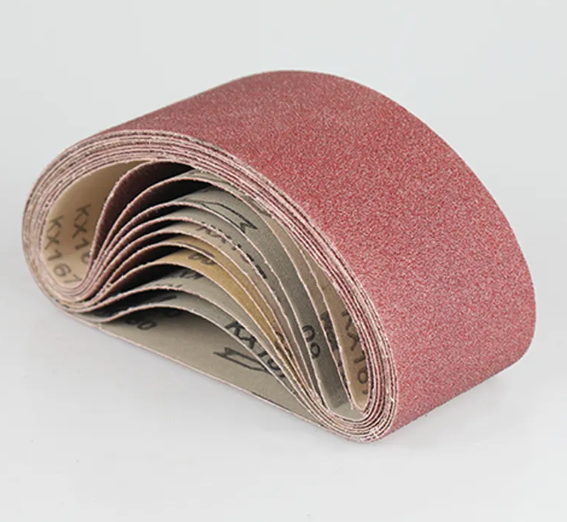

Selezione del Grano Abrasivo: Il Fattore Chiave della Resistenza della Cinghia Abrasiva

Allumina Ceramica: Alta Durezza, Frattura Controllata e Lunga Vita Utile di Taglio

I granuli in allumina ceramica funzionano molto bene in situazioni impegnative di lavorazione dei metalli perché sono estremamente duri – circa 9 sulla scala Mohs – e il loro processo di usura è ben controllato a livello microscopico. Quando questi granuli vengono premuti contro i metalli per lunghi periodi, tendono a fratturarsi in modi prevedibili, rivelando nuove superfici taglienti e affilate. Ciò significa che le nastri abrasivi durano più a lungo rispetto agli abrasivi tradizionali durante la rettifica di leghe. Alcuni test indicano un aumento della durata del nastro pari al 40%, oltre al fatto che viene generato meno calore durante l'uso, consentendo una rimozione del materiale più costante nel tempo. La maggior parte dei laboratori che lavorano acciaio inossidabile o titanio preferisce l'allumina ceramica per le proprie esigenze di rettifica, poiché questi materiali richiedono sia prestazioni durature sia un buon controllo termico durante tutto il processo.

Ibridi Zirconia-Allumina: Tenacità Ottimizzata per la Lavorazione Pesante dei Metalli

Combinando la tolleranza al calore e la resistenza agli urti della zirconia con l'elevata velocità di taglio dell'allumina, si ottengono questi materiali abrasivi ibridi che offrono ottime prestazioni nei lavori più impegnativi. La componente in zirconia aiuta a mantenere i granelli saldamente fissati durante la rettifica di acciai duri sotto alta pressione, mentre quella in allumina garantisce una rapida rimozione del materiale. Test effettuati da terze parti hanno dimostrato che questi ibridi durano circa il 30 percento in più rispetto ai tradizionali abrasivi a grana singola prima di usurarsi. L'esperienza diretta sul campo conferma vantaggi tangibili: i carpentieri metallici sostituiscono le cinghie abrasive meno frequentemente, si verifica un minore accumulo sui cordoni di saldatura e la finitura rimane costante anche dopo aver funzionato ininterrottamente per oltre cinquanta ore consecutive.

Materiale di Supporto e Costruzione: Sostenere le Prestazioni Sotto Carico

Supporto in Tessuto Y-Weight vs. Film in Poliestere: Resistenza a Trazione, Resistenza alla Fatica da Flessione e Stabilità Termica

La schiena in tessuto Y-weight offre un'ottima resistenza alla trazione, in grado di sopportare oltre 300 libbre di forza lineare senza allungarsi o strapparsi. Questo lo rende ideale per quelle situazioni in cui sono coinvolte alte pressioni, specialmente durante la molatura dell'acciaio inossidabile e altri metalli duri. D'altra parte, il supporto in film di poliestere si distingue per la sua eccellente resistenza alla flessione ripetuta. Può superare i 50.000 cicli di piegatura prima di mostrare segni di usura, proprio ciò di cui si ha bisogno per la levigatura di contorno su forme complesse di stampi. Per quanto riguarda la resistenza al calore, il film di poliestere mantiene la propria robustezza anche quando le temperature superano i 250 gradi Fahrenheit (circa 121 gradi Celsius) durante operazioni continue di levigatura a secco. I prodotti con supporto in tessuto cominciano a degradarsi a queste temperature e solitamente necessitano di pause per il raffreddamento. Pertanto, nella scelta tra i due, considerate cosa è più importante per il lavoro specifico.

- Attività critiche per la resistenza alla trazione : Tessuto Y-weight per rimozione pesante di materiale lineare

- Contorni complessi : Film in poliestere per una flessibilità senza vibrazioni

- Ambienti ad alta temperatura : Film in poliestere per una stabilità termica affidabile

Integrità del giunto e tecnologia adesiva per applicazioni ad alta tensione e uso continuo

Gli ultimi giunti di raccordo incorporano queste nuove miscele di epossidici poliuretanici in grado di sopportare circa il 40 percento in più di tensione rispetto ai metodi precedenti. Questi incollaggi rimangono resistenti per tutta la durata di cicli produttivi di 8 ore senza degradarsi. I produttori utilizzano ora laser di precisione per tagliare le aree di sovrapposizione, creando transizioni molto più fluide tra i materiali. Ciò aiuta a prevenire quegli fastidiosi inceppamenti ai bordi durante il funzionamento e riduce l'usura causata dalle vibrazioni nel tempo. Per le industrie che gestiscono sistemi di alimentazione continua sotto carichi di alta tensione, questo tipo di miglioramento fa tutta la differenza. I guasti ai giunti figurano ancora tra le principali cause di arresti imprevisti delle attrezzature, quindi soluzioni di incollaggio migliori stanno diventando sempre più importanti per i responsabili degli impianti che mirano a massimizzare la disponibilità.

Realta operative: come calore, carico e parametri della macchina influenzano la durata della carta vetrata

I principali motivi alla base dei prematuri guasti delle cinghie abrasive si riducono solitamente a tre fattori: accumulo di calore, sovraccarico sulla cinghia e impostazione errata della macchina. Quando i leganti in resina iniziano a degradarsi a temperature superiori ai 150 gradi Celsius (circa 302 gradi Fahrenheit), i granuli abrasivi perdono aderenza e si consumano più rapidamente del normale. Il sovraccarico si verifica quando gli operatori spingono troppo i regimi di avanzamento, non lasciano abbastanza spazio tra le particelle abrasive o impostano erroneamente la tensione della cinghia. Ciò provoca la frantumazione dei granuli e il distacco del supporto dalla superficie della cinghia. Ruote di contatto non allineate, regolazioni di giri al minuto (RPM) non corrispondenti o variazioni di tensione durante il funzionamento contribuiscono anch'esse a un'usura irregolare della cinghia. Questi problemi possono ridurre drasticamente la durata della cinghia negli ambienti produttivi continui, arrivando talvolta a dimezzarla. Per ottenere risultati migliori, è essenziale regolare correttamente le velocità di avanzamento, mantenere la tensione compresa tra 120 e 180 newton per millimetro quadrato come raccomandato dai produttori ed integrare nel processo un sistema di raffreddamento. La maggior parte delle aziende riscontra una differenza notevole sia nella durata delle cinghie sia nella qualità delle superfici finite ottenute.

Adattare la Durata della Cinghia Abrasiva alle Esigenze Specifiche del Settore

Le applicazioni industriali richiedono cinghie abrasive progettate per scopi specifici, non soluzioni generiche, per affrontare le sfide uniche legate a materiali, temperature e sollecitazioni meccaniche. La durata non è uguale per tutti; è progettata.

Lavorazione dei Metalli: Smerigliatura ad Alta Pressione di Acciaio Inossidabile e Superleghe

Nei laboratori di lavorazione dei metalli, le cinghie abrasive affrontano gravi problemi di calore e usura, specialmente quando si lavorano materiali resistenti come l'acciaio inossidabile, leghe di nichel o acciai per utensili temprati. La soluzione migliore sembra essere la combinazione di granuli in allumina ceramica con un supporto in tessuto robusto di peso Y. Questi granuli ceramici continuano a tagliare efficacemente anche sotto pressione, poiché si rompono in modo controllato anziché consumarsi del tutto. Nel frattempo, il supporto in tessuto resiste meglio a strappi e deformazioni durante operazioni intense. I laboratori che utilizzano questa combinazione segnalano di dover sostituire le cinghie circa la metà delle volte rispetto ai sistemi tradizionali, riducendo così i tempi di fermo e risparmiando denaro nel tempo. Inoltre, si riduce il rischio di surriscaldamento dei pezzi durante la rettifica, un problema che può compromettere seriamente la qualità del prodotto finale se non viene adeguatamente controllato.

Lavorazione di pavimenti in legno e pannelli: bilanciare aggressività e resistenza all'intasamento

L'industria della lavorazione del legno necessita di nastri abrasivi in grado di rimuovere grandi quantità di materiale e resistere all'accumulo di resina nel tempo. La struttura aperta dei granuli è diventata molto popolare ultimamente, soprattutto quando i produttori aggiungono trattamenti antiotturazione specifici a questi nastri. Ciò che rende questo tipo di prodotto così efficace è la capacità di mantenere l'efficienza di taglio anche dopo ore di funzionamento continuo, senza intasarsi. Per lavori grezzi come la rimozione di fastidiosi segni di fresa o righe del piallo, le granulazioni grosse comprese tra 40 e 80 svolgono il lavoro rapidamente. Quando si tratta di finire superfici per applicazioni come pavimenti o pannelli, le granulazioni più fini da 100 a 220 producono risultati lisci e impeccabili, esattamente quelli desiderati. Questi nastri progettati appositamente durano circa dal 30 al 40 percento in più rispetto ai comuni nastri a rivestimento chiuso, il che significa minori interruzioni durante le produzioni negli stabilimenti di lavorazione del legno di grandi dimensioni, dove i fermi macchina comportano costi.

Indice

- Selezione del Grano Abrasivo: Il Fattore Chiave della Resistenza della Cinghia Abrasiva

- Materiale di Supporto e Costruzione: Sostenere le Prestazioni Sotto Carico

- Realta operative: come calore, carico e parametri della macchina influenzano la durata della carta vetrata

- Adattare la Durata della Cinghia Abrasiva alle Esigenze Specifiche del Settore