စားစက်ပစ္စည်းရွေးချယ်မှု- ဆန်ဒင်းဘယ်လ်ခိုင်မြဲမှု၏ အဓိကအားဖြစ်စေသည့်အရာ

စီရမစ် အလူမီးနား- မြင့်မားသောအမာဓာတ်၊ ထိန်းချုပ်ထားသောကွဲအက်မှုနှင့် ကြာရှည်သောဖြတ်တောက်နိုင်သည့်သက်တမ်း

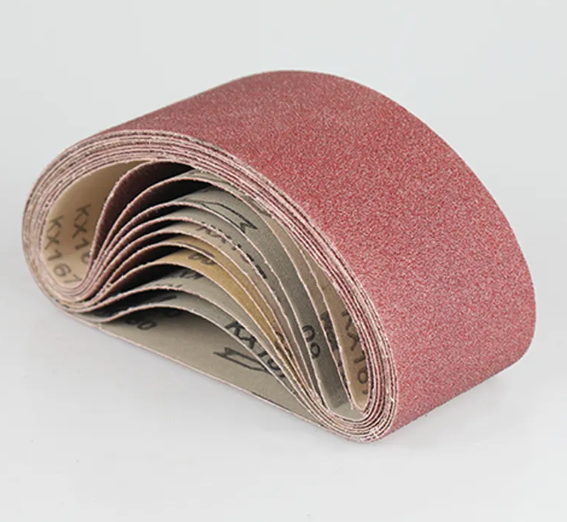

ဆီရမစ်အလူမီနာများသည် မိုးရှ်စကေးဖြင့် ၉ ခန့်ရှိသောကြောင့် အလွန်မာကျောပြီး သတ္ထုပြုလုပ်မှုလုပ်ငန်းများတွင် အလွန်ကောင်းမွန်စွာ အလုပ်လုပ်နိုင်ပါသည်။ ထို့အပြင် ၎င်းတို့၏ အဏုမြူအဆင့်တွင် ပျက်စီးမှုအခြေအနေများကို ထိန်းချုပ်ထားနိုင်ပါသည်။ ဤအစိတ်အပိုင်းများကို သတ္ထုများနှင့် ကြာရှည်စွာ ဖိအားပေးပါက ၎င်းတို့သည် ခန့်မှန်းနိုင်သော နည်းလမ်းများဖြင့် ကျိုးပဲ့ကာ အသစ်ပြီး ထက်မြက်သော ဖြတ်တောက်မှုမျက်နှာပြင်များကို ဖော်ထုတ်ပေးပါသည်။ ထို့ကြောင့် အလေးစားသော အဆိုပါအစိတ်အပိုင်းများကို အသုံးပြု၍ သတ္ထုများကို ကြိတ်ခွဲသည့်အခါ ပုံမှန်အားဖြင့် အသုံးပြုသော ကြိတ်စက်များထက် ဘီးများ ပိုမိုကြာရှည်စွာ အသုံးပြုနိုင်ပါသည်။ စမ်းသပ်မှုအချို့တွင် ဘီးများ၏ သက်တမ်းသည် ၄၀% ခန့် တိုးတက်ကြောင်း တွေ့ရှိရပြီး လည်ပတ်စဉ်အတွင်း ပိုမိုနည်းပါးသော အပူချိန်ကို ထုတ်လုပ်ပေးကာ ပစ္စည်းများကို အချိန်ကာလအတွင်း တစ်သမတ်တည်း ဖယ်ရှားနိုင်ပါသည်။ စတိန်းနီးလ်သံမဏိ သို့မဟုတ် တိုက်တေးနီးယမ်ကို ကြိတ်ခွဲရန် အသုံးပြုသော စက်ရုံအများစုသည် လုပ်ငန်းစဉ်တစ်လျှောက် စွမ်းဆောင်ရည်ကို ထိန်းသိမ်းနိုင်ခြင်းနှင့် အပူချိန်ကို ထိန်းချုပ်နိုင်ခြင်းတို့ကို လိုအပ်သောကြောင့် ကြိတ်ခွဲမှုလုပ်ငန်းများအတွက် ဆီရမစ်အလူမီနာကို အထူးအားကိုးကြပါသည်။

ဇီးကွန်းနီးယာ-အလူမီနာ ဟိုက်ဘရစ်များ - အလေးချိန်များသော သတ္ထုပြုလုပ်မှုလုပ်ငန်းများအတွက် အကောင်းဆုံး ခံနိုင်ရည်ရှိမှု

ဇီကော်နီယာ၏ အပူခံနိုင်မှုနှင့် ထိခိုက်မှုများကို ခံနိုင်ရည်ရှိမှုတို့ကို အလူမီနာ၏ မြန်ဆန်သော ဖြတ်တောက်နိုင်စွမ်းနှင့် ပေါင်းစပ်ပါက ခက်ခဲသော အလုပ်များအတွက် အလွန်ကောင်းမွန်စွာ အလုပ်လုပ်နိုင်သည့် ဟိုက်ဘရစ် အကြွင်းပစ္စည်းများကို ရရှိပါသည်။ ဖိအားများများဖြင့် မာကျောသော သံမဏိများကို ကြိတ်စဉ်အခါ ဇီကော်နီယာပါဝင်မှုသည် အကြွင်းများ ပြုတ်ထွက်ခြင်းမှ ကာကွယ်ပေးပြီး အလူမီနာပါဝင်မှုမှာ ပစ္စည်းများကို အလျင်အမြန်ဖြတ်တောက်နိုင်စေပါသည်။ တတိယပါတီများ၏ စမ်းသပ်မှုများအရ ပုံမှန် အကြွင်းတစ်မျိုးတည်းပါ အကြွင်းပစ္စည်းများနှင့် နှိုင်းယှဉ်ပါက ဤဟိုက်ဘရစ်များသည် ပျက်စီးသည့်အထိ အသုံးပြုနိုင်မှု အချိန် ၃၀ ရာခိုင်နှုန်းခန့် ပိုမိုကြာရှိန်ကို ပြသခဲ့ပါသည်။ စက်ရုံအသုံးပြုမှုအတွေ့အကြုံများကလည်း အကျိုးကျေးဇူးများကို ပြသပါသည်။ တည်ဆောက်ရေးသံမဏိများဖြင့် အလုပ်လုပ်သည့် ထုတ်လုပ်သူများသည် ပိုက်ဆက်များကို ပိုမိုနည်းပါးစွာ လဲလှယ်ရပြီး အဆက်ကြိုးများတွင် ပိုမိုနည်းပါးစွာ စုပုံပြီး နာရီပေါင်း ငါးဆယ်ကျော်ကြာ အပြတ်မပြတ် အလုပ်လုပ်ပြီးနောက်တွင်ပါ အဆုံးသတ်အဆင်းသည် တသမတ်တည်း ထိန်းသိမ်းထားနိုင်ပါသည်။

အောက်ခံပစ္စည်းနှင့် တည်ဆောက်မှု - ဖိအားအောက်တွင် စွမ်းဆောင်ရည်ကို ပံ့ပိုးပေးခြင်း

Y-အလေးချိန် အဝတ်အောက်ခံနှင့် ပေါ်လီအက်စတာ-ပလပ်စတစ် - ဆွဲခံအား၊ ကွေးညွှတ်ဒဏ်ခံနိုင်မှုနှင့် အပူခံနိုင်မှု

Y-weight အဝတ်အထုပ်သည် ဖြောင့်စင်းသော လိုက်ဘဏ္ဍာရေး အားကို 300 ပေါင်ကျော်အထိ ခံနိုင်ရည်ရှိပြီး ဆွဲခံချိန် သို့မဟုတ် ပြတ်ကျချိန်တွင် မကျိုးပဲ ခံနိုင်ရည်ရှိသည်။ ထို့ကြောင့် ဖိအားများသော အခြေအနေများတွင် အထူးသင့်တော်ပြီး အထူးသဖြင့် စတိန်းလက်သံမဏိနှင့် အခြားသော မာကျောသော သတ္တုများကို ကြိတ်ခါနီးတွင် အသုံးပြုရန် ကောင်းမွန်ပါသည်။ အခြားတစ်ဖက်တွင် ပေါ်လီအက်စတာ ပလပ်စတစ်အထုပ်သည် ပြန်လည်ကွေးခြင်းကို ကောင်းစွာ ခံနိုင်ရည်ရှိပါသည်။ ၎င်းသည် အကွေးအချိုး ၅၀,၀၀၀ ကျော်အထိ ခံနိုင်ပြီး ပျက်စီးမှုများ မပေါ်မီအထိ ခံနိုင်ရည်ရှိပါသည်။ ထိုသို့သော ဂုဏ်သတ္တိများသည် ရှုပ်ထွေးသော မော်လ်ဒ်ပုံစံများပေါ်တွင် ကွမ်းခြမ်းပုံစံ ကြိတ်ခါနီးတွင် လိုအပ်သော အရာဖြစ်ပါသည်။ အပူခံနိုင်မှုအရ ပေါ်လီအက်စတာ ပလပ်စတစ်သည် ခြောက်သွေ့သော ကြိတ်ခါနီးလုပ်ငန်းများတွင် ဖာရင်ဟိုက် 250 ဒီဂရီ (စင်တီဂရိတ် 121 ဒီဂရီ) ကျော်သော အပူချိန်တွင်ပါ ခံနိုင်ရည်ရှိပါသည်။ အဝတ်အထုပ်ပါသော ပစ္စည်းများသည် ထိုအပူချိန်တွင် ပျက်စီးလာပြီး အအေးပေးရန် အနားယူမှုများ လိုအပ်ပါသည်။ ထို့ကြောင့် ၎င်းတို့ကို ရွေးချယ်ရာတွင် လုပ်ငန်းတစ်ခုချင်းစီအတွက် အရေးကြီးဆုံးအရာကို စဉ်းစားပါ။

- ဆွဲခံအား အရေးကြီးသော လုပ်ငန်းများ : ကြီးမားသော ဖြောင့်စင်းသော ပစ္စည်းများ ဖယ်ရှားရန် Y-weight အဝတ်

- ပုံသဏ္ဍာန်ရှုပ်ထွေးမှုများ : တုန်ခါမှုကင်းစင်စွာ ပျော့ပျောင်းမှုအတွက် ပေါ်လီအက်စ်တာ-ပလပ်စတစ် ပြား

- အပူချိန်မြင့်မားသော ပတ်ဝန်းကျင်များ : ယုံကြည်စိတ်ချရသော အပူဒဏ်ခံနိုင်မှုအတွက် ပေါ်လီအက်စ်တာ-ပလပ်စတစ် ပြား

အတင်းအကျပ်နှင့် အဆက်မပြတ် အသုံးပြုမှုဆိုင်ရာ အပ်ချုပ်မှု ပြည့်ဝမှုနှင့် ကပ်ညှိနည်းပညာ

နောက်ဆုံးပေါ် splice joint များတွင် ယခင်နည်းလမ်းများထက် ဖိအားကို ၄၀ ရာခိုင်နှုန်းခန့် ပိုမိုခံနိုင်သည့် ဒုတိယမျိုးဆက် epoxy polyurethane ပေါင်းစပ်မှုများကို ပါဝင်စေထားပါသည်။ ဤဘိုင်းများသည် ၈ နာရီကြာ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အတွင်း မပျက်မကွဲဘဲ ခိုင်မာစွာ ရပ်တည်နိုင်ပါသည်။ ထုတ်လုပ်သူများသည် အလွှာဖုံးသည့်နေရာများကို ဖြတ်ရန် တိကျသော လေဆာများကို အသုံးပြုနေပြီး ပစ္စည်းများကြား ပိုမိုချောမွေ့သော ပြောင်းလဲမှုများကို ဖန်တီးပေးပါသည်။ ၎င်းသည် လည်ပတ်စဉ်အတွင်း အနားစပ်များ ကပ်တွန်းမှုကို ကာကွယ်ပေးပြီး ကြိတ်ခွဲခြင်းကြောင့် ဖြစ်ပေါ်လာသော ဒဏ်ခံရမှုကို လျှော့ချပေးပါသည်။ အမြဲတမ်း feed system များနှင့် အမြင့်ဆုံးဖိအားများအောက်တွင် လုပ်ကိုင်နေသော စက်မှုလုပ်ငန်းများအတွက် ဤကဲ့သို့သော မြှင့်တင်မှုသည် ကွဲပြားမှုကို ဖန်တီးပေးပါသည်။ Splice ပျက်ကွက်မှုများသည် မျှော်လင့်မထားသော စက်ပိတ်မှုများ၏ အဓိကအကြောင်းရင်းများထဲမှ တစ်ခုအဖြစ် ရပ်တည်နေဆဲဖြစ်ပြီး စက်ရုံမန်နေဂျာများအနေဖြင့် စက်လည်ပတ်မှုကို အများဆုံးဖြစ်အောင် လုပ်ဆောင်လိုသည့် အခါတိုင်း ပိုကောင်းသော bonding solution များကို ရရှိရန် ပိုမိုအရေးကြီးလာပါသည်။

လက်တွေ့လည်ပတ်မှုများ - အပူချိန်၊ ဝန်ထုတ်ဝန်ချမှုနှင့် စက်ပစ္စည်းများ၏ စံနှုန်းများသည် ကြိတ်ခွဲဘီး၏ သက်တမ်းကို မည်သို့သက်ရောက်မှုရှိသည်

စေးကပ်ခါးပတ်များ အချိန်မတိုင်မီ ပျက်စီးရခြင်း၏ အဓိကအကြောင်းရင်းများမှာ ပုံမှန်အားဖြင့် အပူလွန်ကဲခြင်း၊ ခါးပတ်တွင် ဝန်အလွန်အကျူးတင်ခြင်း နှင့် စက်ကို မှားယွင်းစွာ စီမံထားခြင်းဟူ၍ အကြောင်းရင်းသုံးချက်ရှိပါသည်။ အပူချိန် စင်တီဂရိဒ် ၁၅၀ ဒီဂရီ (ဖာရင်ဟိုက် ၃၀၂ ဒီဂရီ) ကျော်တွင် ဓာတုကျော်ထားသော အဆက်များ ပျက်ပြားလာပါက ကြမ်းတမ်းသော အမှုန့်များသည် ၎င်းတို့၏ ကိုင်ဆုပ်မှုကို ဆုံးရှုံးကာ ပုံမှန်ထက် ပိုမိုမြန်ဆန်စွာ ပျက်စီးလေ့ရှိပါသည်။ ဝန်အလွန်အကျူးတင်ခြင်းသည် စက်လည်ပတ်မှုနှုန်းများကို အလွန်အကျူး တိုးမြှင့်ခြင်း၊ ကြမ်းခွက်အမှုန့်များ အကွာအဝေးကို လုံလောက်စွာ မထားခြင်း သို့မဟုတ် ခါးပတ်၏ တင်းမာမှုကို မှားယွင်းစွာ ချိန်ညှိခြင်းတို့ကြောင့် ဖြစ်ပေါ်လေ့ရှိပါသည်။ ဤသို့ဖြစ်ပါက အမှုန့်များ ကွဲပြားသွားခြင်းနှင့် ခါးပတ်၏ နောက်ခံပစ္စည်းများ မျက်နှာပြင်မှ ခွဲထွက်သွားခြင်းများ ဖြစ်ပေါ်စေပါသည်။ မှားယွင်းစွာ တပ်ဆင်ထားသော ထိတွေ့မှုဘီးများ၊ RPM ချိန်ညှိမှုများ မကိုက်ညီခြင်း သို့မဟုတ် လည်ပတ်စဉ်အတွင်း တင်းမာမှု ပြောင်းလဲနေခြင်းတို့သည်လည်း ခါးပတ်တစ်လျှောက် မညီညာသော ပျက်စီးမှုကို ဖြစ်စေပါသည်။ ဤပြဿနာများသည် ဆက်တိုက်ထုတ်လုပ်မှု ပတ်ဝန်းကျင်များတွင် ခါးပတ်၏ သက်တမ်းကို သိသိသာသာ တိုတောင်းစေနိုင်ပြီး တစ်ခါတစ်ရံတွင် သက်တမ်းကို အနီးစပ်ဆုံး တစ်ဝက်ခန့် လျော့နည်းစေနိုင်ပါသည်။ ပိုကောင်းသော ရလဒ်များရရှိရန် အတွက် စုပ်ယူမှုနှုန်းများကို သင့်တော်စွာ ချိန်ညှိခြင်း၊ ထုတ်လုပ်သူများ အကြံပြုသည့်အတိုင်း တင်းမာမှုကို စတုရန်းမီလီမီတာ ၁၂၀ မှ ၁၈၀ နယူတန်အတွင်း ထားခြင်းနှင့် လုပ်ငန်းစဉ်တွင် အအေးပေးစနစ်တစ်ခုခု ထည့်သွင်းခြင်းတို့ကို အာရုံစိုက်သင့်ပါသည်။ အများစုသော စက်ရုံများသည် ဤချိန်ညှိမှုများကို ပြုလုပ်ခြင်းဖြင့် ခါးပတ်များ၏ သက်တမ်းနှင့် ၎င်းတို့ဖြင့် ထုတ်လုပ်သော မျက်နှာပြင်များ၏ အရည်အသွေးတို့ကို သိသိသာသာ ပိုမိုကောင်းမွန်စေကြောင်း တွေ့ရှိကြပါသည်။

လုပ်ငန်းအလိုက် တောင်းဆိုချက်များနှင့်ကိုက်ညီသော စက္ကူသဲချုပ်ခြင်းဘယ်လ်(ထ)၏ ခံနိုင်ရည်

ပစ္စည်း၊ အပူနှင့် ယန္တရားဆိုင်ရာ စိန်ခေါ်မှုများကဲ့သို့ ထူးခြားသော လိုအပ်ချက်များကို ဖြည့်ဆည်းပေးနိုင်ရန် စက်မှုလုပ်ငန်းများတွင် သာမန်ဖြေရှင်းချက်များမဟုတ်ဘဲ ရည်ရွယ်ချက်ရှိရှိတပ်ဆင်ထားသော စက္ကူသဲချုပ်ခြင်းဘယ်လ်(ထ)များ လိုအပ်ပါသည်။ ခံနိုင်ရည်ရှိမှုဆိုသည်မှာ အရွယ်အစားတစ်မျိုးတည်းဖြင့် မကုန်ဆုံးနိုင်သော အရာတစ်ခုမဟုတ်ဘဲ ဒီဇိုင်းထုတ်ထားသော အရာဖြစ်ပါသည်။

သတ္တုတွင်းလုပ်ငန်း - သံမဏိနှင့် သံမဏိအထူးပြုထားသော အလွှာများကို ဖိအားမြင့် သဲချုပ်ခြင်း

သတ္ထုပြုလုပ်ရေးဆိုင်များတွင် ဂရိုင်းဒင်းဘယ်လ်တ်များသည် စတိန်းလက်သံမဏိ၊ နီကယ်အယ်လိုး၊ သို့မဟုတ် ခိုင်မာသောကိရိယာသံမဏဲကဲ့သို့သော ခက်ခဲသည့်ပစ္စည်းများဖြင့်အလုပ်လုပ်သည့်အခါ ပြင်းထန်သောအပူနှင့် ပွန်းပဲ့မှုပြဿနာများကို ရင်ဆိုင်နေရပါသည်။ အကောင်းဆုံးဖြေရှင်းနည်းမှာ စီရမီက်အလူမီးနာမျက်လုံးများကို Y-weight ပိုမိုခိုင်မာသော အဝတ်အထည်အောက်ခံနှင့် ပေါင်းစပ်ခြင်းဖြစ်ပါသည်။ ဤစီရမီက်မျက်လုံးများသည် ဖိအားအောက်တွင်ပင် ထိန်းချုပ်နိုင်သောနည်းလမ်းဖြင့် ကွဲအက်ခြင်းကြောင့် လုံးဝပွန်းပဲ့သွားခြင်းမှ ကင်းဝေးပြီး ဆက်လက်ဖြတ်တောက်နိုင်စွမ်းရှိပါသည်။ ထို့အပြင် ပိုမိုပြင်းထန်သော လုပ်ငန်းများအတွင်း အဝတ်အထည်အောက်ခံသည် ပိုမိုကောင်းမွန်စွာ ခံနိုင်ရည်ရှိပြီး ပြိုကွဲခြင်းနှင့် ပုံပျက်ခြင်းမှ ကာကွယ်ပေးပါသည်။ ဤပေါင်းစပ်မှုကို အသုံးပြုသော ဆိုင်များက ရိုးရာစနစ်များနှင့် နှိုင်းယှဉ်ပါက ဘယ်လ်တ်များကို အကြိမ်ရေ တစ်ဝက်ခန့်သာ အစားထိုးရန် လိုအပ်ကြောင်း အစီရင်ခံထားပြီး ထိုသို့သော အပြောင်းအလဲများက ရပ်ဆိုင်းမှုကာလကို လျှော့ချပေးပြီး အချိန်ကာလအတွင်း ငွေကြေးကို ခြွေတာပေးပါသည်။ ထို့အပြင် ဂရိုင်းဒင်းလုပ်စဉ် အစိတ်အပိုင်းများ အပူလွန်ကဲခြင်း၏ အန္တရာယ်လည်း လျော့နည်းပါသည်။ ထိန်းချုပ်မှုမရှိပါက နောက်ဆုံးထုတ်ကုန်၏ အရည်အသွေးကို ပျက်စီးစေနိုင်သော အရာဖြစ်ပါသည်။

သစ်သားကုလားအုပ်နှင့် ပြားပြားလုပ်ငန်း: ပြင်းထန်မှုနှင့် ပိတ်ဆို့မှုခံနိုင်ရည်ကို ဟန်ချက်ညီစွာထိန်းညှိခြင်း

သစ်သားပြုပြင်ခြင်းလုပ်ငန်းတွင် ပိုမိုကြမ်းပြင်းသော ပစ္စည်းများကို ဖယ်ရှားပေးနိုင်ပြီး အချိန်ကြာလာသည်နှင့်အမျှ ကပ်ခဲဖြစ်လာသော ဓာတုပစ္စည်းများကိုပါ ခံနိုင်ရည်ရှိသည့် ဘီးလ်များ လိုအပ်ပါသည်။ အထူးသဖြင့် ထုတ်လုပ်သူများက ၎င်းတို့၏ ကပ်ခဲမဖြစ်စေသည့် အထူးကုသမှုများကို ဤဘီးလ်များတွင် ထည့်သွင်းပေးသည့်အခါ ဖွင့်ထားသော အပြင်ဘက်အလွှာ (open coat construction) သည် လတ်တလောတွင် အလွန်ရေပန်းစားလာပါသည်။ ဆက်တိုက် အလုပ်လုပ်နေစဉ် အချိန်ကြာမြင့်စွာ ကြာသည့်တိုင် ဘီးလ်သည် ကပ်ခဲမဖြစ်ဘဲ ကောင်းစွာ ဖြတ်တောက်နိုင်စေရန် ထိုကဲ့သို့ အလုပ်လုပ်မှုကို ထိန်းသိမ်းပေးနိုင်ခြင်းသည် အဘယ်ကြောင့် ထိရောက်မှုရှိသည်ကို ဖော်ပြပေးပါသည်။ စက်ရုံမှ အမှတ်အသားများ သို့မဟုတ် စက်ပိုင်းရိုးများကို ဖယ်ရှားရာတွင် ၄၀ မှ ၈၀ အထိ ကြမ်းပြင်းသော သဲကြီးများသည် အလုပ်ကို အမြန်ဆုံးလုပ်ဆောင်ပေးပါသည်။ ကုလားအုပ်များ သို့မဟုတ် ပြားများကဲ့သို့သော မျက်နှာပြင်များကို အဆင့်မြှင့်ရာတွင် ၁၀၀ မှ ၂၂၀ အထိ ပိုမိုကြည်လင်သော သဲကြီးများသည် လူတိုင်းလိုလားသည့် ချောမွေ့ပြီး ချို့ယွင်းချက်ကင်းသော ရလဒ်များကို ထုတ်လုပ်ပေးပါသည်။ ထိုကဲ့သို့ အထူးဒီဇိုင်းထုတ်ထားသော ဘီးလ်များသည် ပုံမှန်ပိတ်ထားသော အပြင်ဘက်အလွှာ (closed coat) ရွေးချယ်မှုများထက် ၃၀ မှ ၄၀ ရာခိုင်နှုန်း ပိုမိုကြာရှိန်ရှိပြီး ထုတ်လုပ်မှုအတွင်း ရပ်ဆိုင်းမှုများသည် ငွေကြေးကုန်ကျမှုများစေသော သစ်သားပြုလုပ်မှု စက်ရုံကြီးများတွင် ပိုမိုနည်းပါးသော အနှောက်အယှက်များကို ဖြစ်စေပါသည်။

အကြောင်းအရာများ

- စားစက်ပစ္စည်းရွေးချယ်မှု- ဆန်ဒင်းဘယ်လ်ခိုင်မြဲမှု၏ အဓိကအားဖြစ်စေသည့်အရာ

- အောက်ခံပစ္စည်းနှင့် တည်ဆောက်မှု - ဖိအားအောက်တွင် စွမ်းဆောင်ရည်ကို ပံ့ပိုးပေးခြင်း

- လက်တွေ့လည်ပတ်မှုများ - အပူချိန်၊ ဝန်ထုတ်ဝန်ချမှုနှင့် စက်ပစ္စည်းများ၏ စံနှုန်းများသည် ကြိတ်ခွဲဘီး၏ သက်တမ်းကို မည်သို့သက်ရောက်မှုရှိသည်

- လုပ်ငန်းအလိုက် တောင်းဆိုချက်များနှင့်ကိုက်ညီသော စက္ကူသဲချုပ်ခြင်းဘယ်လ်(ထ)၏ ခံနိုင်ရည်