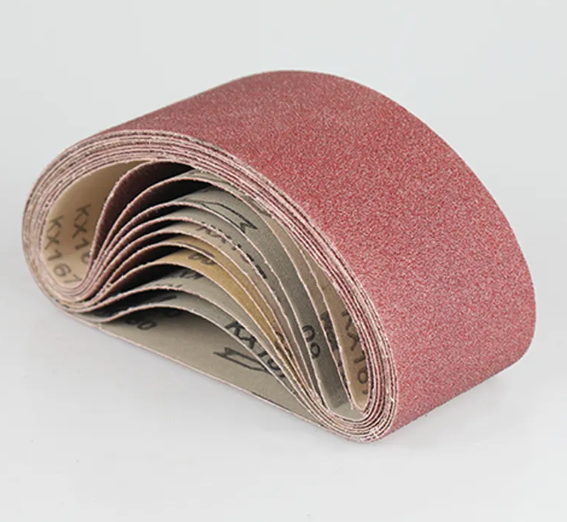

Вибір абразивного зерна: основний чинник міцності шліфувальної стрічки

Керамічний оксид алюмінію: висока твердість, контрольований розкол та подовжений термін різання

Керамічні зерна з оксиду алюмінію дуже добре працюють у складних умовах обробки металу, оскільки вони надзвичайно тверді — фактично близько 9 за шкалою Мооса, — а їх руйнування на мікроскопічному рівні є цілком контрольованим. Коли ці зерна довго контактує з металами, вони тріскаються передбачуваним чином, відкриваючи свіжі, гострі різальні поверхні. Це означає, що стрічки служать довше, ніж звичайні абразиви, під час шліфування сплавів. Деякі випробування показали приблизно 40-відсоткове збільшення терміну служби стрічок, а також менше виділення тепла під час роботи, тому матеріал видаляється рівномірно протягом усього часу. Більшість майстерень, що працюють із нержавіючою сталью або титаном, віддають перевагу керамічному оксиду алюмінію для своїх шліфувальних потреб, оскільки ці матеріали вимагають як довговічності, так і ефективного управління температурою протягом усього процесу.

Гібриди цирконію та оксиду алюмінію: оптимізована міцність для важких умов обробки металу

Поєднуючи високу термостійкість цирконію та його стійкість до ударних навантажень із швидким різанням оксиду алюмінію, ми отримуємо гібридні абразивні матеріали, які чудово справляються з важкими завданнями. Компонент цирконію допомагає утримувати зерна від відривання під час шліфування твердих сталей під високим тиском, тоді як складова оксиду алюмінію забезпечує швидке видалення матеріалу. Незалежні дослідження показали, що термін служби таких гібридних матеріалів приблизно на 30 відсотків довший, ніж у звичайних односкладових абразивах, перш ніж вони зношуються. Практичний досвід на виробництві також підтверджує реальні переваги: виробники металоконструкцій рідше замінюють шліфувальні стрічки, менше залишків утворюється на зварних швах, а якість обробки залишається стабільною навіть після безперервної роботи понад п'ятдесят годин поспіль.

Матеріал і конструкція основи: підтримка продуктивності під навантаженням

Тканина класу Y проти поліестерової плівки: міцність на розрив, витривалість до згинання та термостійкість

Тканинна основа Y-ваги забезпечує дуже високу міцність на розрив і витримує більше 300 фунтів лінійного навантаження без розтягування чи розривання. Це робить її ідеальною для ситуацій із високим тиском, особливо під час шліфування нержавіючої сталі та інших твердих металів. З іншого боку, підкладка з поліестерної плівки вирізняється високою стійкістю до багаторазового згинання. Вона витримує понад 50 тисяч циклів згинання, перш ніж з’являться ознаки зносу, що є критично важливим для контурного шліфування складних форм ливарних форм. Щодо стійкості до високих температур, поліестерна плівка зберігає міцність навіть при температурах понад 250 градусів за Фаренгейтом (близько 121 градуса Цельсія) під час тривалих сухих операцій шліфування. Продукти з тканинною основою починають руйнуватися при таких температурах і зазвичай потребують перерв для охолодження. Тож, вибираючи між ними, подумайте, що є найважливішим для конкретного завдання.

- Завдання, критичні до міцності на розрив : тканина Y-ваги для інтенсивного лінійного зняття матеріалу

- Складні контури : Поліестерна плівка для вібраційної гнучкості

- Середовища з високим нагріванням : Поліестерна плівка для надійної термічної стабільності

Цілісність з'єднання та клейова технологія для застосувань із високим навантаженням та постійного використання

Останні стикові з'єднання включають ці нові епоксидно-поліуретанові суміші, які можуть витримувати приблизно на 40 відсотків більше навантаження порівняно зі старими методами. Ці зв'язки залишаються міцними протягом усього виробничого процесу тривалістю 8 годин без руйнування. Виробники тепер використовують прецизійні лазери для вирізання ділянок перекриття, що забезпечує значно плавніший перехід між матеріалами. Це допомагає запобігти тим неприємним зачепленням країв під час роботи і зменшує знос від вібрацій з часом. Для галузей, що працюють із постійними системами подачі під високим натягом, такі покращення мають вирішальне значення. Пошкодження стиків все ще входять до числа найпоширеніших причин неочікуваних простоїв обладнання, тому кращі рішення для склеювання стають все важливішими для керівників виробництв, які прагнуть максимізувати час роботи обладнання.

Експлуатаційні реалії: як впливають температура, навантаження та параметри верстатів на термін служби шліфувальних стрічок

Основні причини передчасного виходу з ладу шліфувальних стрічок, як правило, пов'язані з трьома факторами: перегрів, надмірне навантаження на стрічку та неправильне налаштування обладнання. Коли смолисті зв'язки починають руйнуватися при температурах понад 150 градусів Цельсія (близько 302 за Фаренгейтом), абразивні зерна втрачають міцність і зношуються швидше, ніж зазвичай. Перевантаження виникає, коли оператори надто сильно підвищують швидкість подачі, недостатньо простору між зернами, або неправильно встановлюють натяг стрічки. Це призводить до руйнування зерен і відділення основи від поверхні стрічки. Невідповідність положення контактних котків, неузгодженість налаштувань обертів на хвилину або коливання натягу під час роботи також сприяють нерівномірному зносу стрічки. Ці проблеми можуть значно скоротити термін служби стрічки в умовах безперервного виробництва, іноді зменшуючи його майже вдвічі. Для отримання кращих результатів слід правильно налаштовувати швидкість подачі, підтримувати натяг у межах від 120 до 180 ньютонів на квадратний міліметр, як рекомендують виробники, а також використовувати систему охолодження в процесі. Більшість виробництв помічають, що ці коригування докорінно покращують як термін служби стрічок, так і якість оброблених поверхонь.

Підбір стійкості шліфувального ременя відповідно до специфічних вимог галузі

Промислові застосування вимагають спеціально розроблених шліфувальних ременів, а не універсальних рішень, щоб впоратися з унікальними викликами щодо матеріалів, температури та механічних навантажень. Тривалість експлуатації — це не універсальне рішення; вона розробляється інженерами.

Виготовлення металевих виробів: шліфування нержавіючої сталі та суперсплавів під високим тиском

У цехах з виготовлення металевих виробів шліфувальні стрічки стикаються з серйозними проблемами нагрівання та зносу, особливо під час роботи з міцними матеріалами, такими як нержавіюча сталь, нікелеві сплави або загартовані інструментальні сталі. Найкращим рішенням є поєднання керамічних зерен оксиду алюмінію з міцною тканинною основою типу Y. Ці керамічні зерна продовжують ефективно різати навіть під тиском, оскільки руйнуються контрольованим чином, а не зношуються повністю. У той же час тканинна основа краще протистоїть розривам і деформаціям під час інтенсивної роботи. Підприємства, які використовують таке поєднання, повідомляють, що замінюють стрічки приблизно вдвічі рідше, ніж за традиційних схем, що зменшує простої та економить кошти на довгострокову перспективу. Крім того, знижується ризик перегріву деталей під час шліфування — явища, яке може значно погіршити якість готового продукту, якщо його не контролювати належним чином.

Обробка деревини для підлог і панелей: баланс між агресивністю та стійкістю до забивання

Для деревообробної промисловості потрібні стрічки, які можуть ефективно видаляти великий обсяг матеріалу та протистояти накопиченню смоли з часом. Останнім часом особливо популярною стала стрічка з відкритим шаром абразиву, особливо коли виробники додають до таких стрічок спеціальні покриття, що запобігають забиванню. Ефективність цього рішення полягає в тому, що стрічка продовжує добре різати навіть після багатьох годин безперервної роботи, не засмічуючись. Для грубої обробки, наприклад, видалення неприємних слідів прокатки або слідів фуганка, швидко справляються з завданням абразиви зернистістю від 40 до 80. Щодо остаточної обробки поверхонь для напільних покриттів чи панелей, то більш дрібні абразиви зернистістю від 100 до 220 забезпечують гладкі бездоганні результати, які так бажані. Ці спеціально розроблені стрічки служать приблизно на 30–40 відсотків довше, ніж звичайні стрічки із закритим шаром, що означає менше перерв у роботі великих деревообробних підприємств, де простої коштують грошей.

Зміст

- Вибір абразивного зерна: основний чинник міцності шліфувальної стрічки

- Матеріал і конструкція основи: підтримка продуктивності під навантаженням

- Експлуатаційні реалії: як впливають температура, навантаження та параметри верстатів на термін служби шліфувальних стрічок

- Підбір стійкості шліфувального ременя відповідно до специфічних вимог галузі