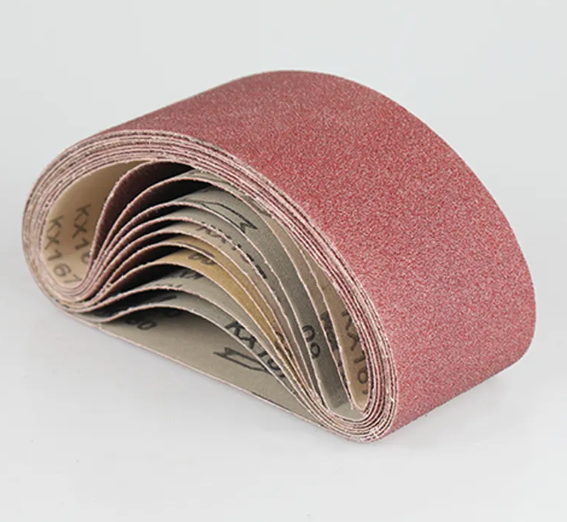

Выбор абразивного зерна: основной фактор прочности шлифовальной ленты

Керамическое алюминиевое зерно: высокая твёрдость, контролируемый излом и длительный срок резания

Керамические зерна из оксида алюминия отлично работают в сложных условиях обработки металлов, поскольку они чрезвычайно тверды — их твердость составляет около 9 по шкале Мооса, — а их разрушение на микроскопическом уровне происходит достаточно контролируемо. Когда эти зерна в течение длительного времени подвергаются давлению на металлы, они, как правило, растрескиваются предсказуемым образом, обнажая свежие, острые режущие поверхности. Это означает, что ленты служат дольше по сравнению с обычными абразивами при шлифовке сплавов. Некоторые испытания показывают увеличение срока службы лент примерно на 40 %, а также выделяется меньше тепла в процессе работы, что обеспечивает стабильное удаление материала со временем. Большинство мастерских, работающих с нержавеющей сталью или титаном, предпочитают керамический оксид алюминия для своих шлифовальных задач, поскольку эти материалы требуют как долговечной производительности, так и эффективного контроля температуры на протяжении всего процесса.

Гибриды циркония и оксида алюминия: оптимизированная прочность для тяжелых условий обработки металлов

Сочетая термостойкость циркония и его устойчивость к ударным нагрузкам с высокой скоростью резания глинозёма, мы получаем гибридные абразивные материалы, отлично подходящие для сложных задач. Компонент из циркония помогает удерживать зёрна от выпадения при шлифовке твёрдых сталей под сильным давлением, в то время как глинозём обеспечивает быстрое удаление материала. Независимые испытания показали, что срок службы таких гибридных материалов примерно на 30 процентов дольше по сравнению с обычными однокомпонентными абразивами до износа. Практика использования на производстве также подтверждает их преимущества: изготовители металлоконструкций реже меняют ленты, меньше образуется нагара на сварных швах, а качество обработанной поверхности остаётся стабильным даже после непрерывной работы более пятидесяти часов подряд.

Материал и конструкция основы: обеспечение производительности под нагрузкой

Тканевая основа типа Y против полиэфирной плёнки: прочность на растяжение, усталостная гибкость и тепловая стабильность

Тканевая основа Y-веса обеспечивает очень высокую прочность на растяжение и способна выдерживать более 300 фунтов линейного усилия без растяжения или разрыва. Это делает её идеальной для ситуаций, связанных с высоким давлением, особенно при шлифовке нержавеющей стали и других твёрдых металлов. С другой стороны, пленочная основа из полиэстера отличается превосходной устойчивостью к многократному изгибу. Она выдерживает более 50 тысяч циклов изгиба, прежде чем покажет признаки износа, что особенно важно при контурном шлифовании сложных форм пресс-форм. Что касается термостойкости, полиэстеровая пленка сохраняет прочность даже при температурах свыше 250 градусов по Фаренгейту (около 121 °C) в процессе непрерывного сухого шлифования. Продукты с тканевой основой начинают разрушаться при таких температурах и обычно требуют перерывов для охлаждения. Поэтому при выборе между ними подумайте, что наиболее важно для конкретной задачи.

- Задачи, критичные к растяжению : Ткань Y-веса для интенсивного линейного снятия материала

- Сложные контуры : Пленка из полиэстера для виброустойчивой гибкости

- Высокотемпературные среды : Пленка из полиэстера для надежной термостабильности

Целостность соединения и клеевые технологии для напряженных приложений с непрерывным использованием

Последние виды соединений включают эти эпоксидно-полиуретановые смеси нового поколения, которые могут выдерживать примерно на 40 процентов большее натяжение по сравнению со старыми методами. Эти соединения сохраняют прочность в течение всего цикла производства продолжительностью 8 часов без разрушения. Производители теперь используют прецизионные лазеры для вырезания участков нахлёстки, обеспечивая гораздо более плавные переходы между материалами. Это помогает предотвратить раздражающие зацепления краёв во время работы и снижает износ от вибраций со временем. Для отраслей, работающих с постоянными системами подачи при высоких нагрузках натяжения, такие улучшения имеют решающее значение. Сбои соединений по-прежнему входят в число основных причин неожиданных остановок оборудования, поэтому наличие более надёжных решений для склеивания становится всё более важным для руководителей предприятий, стремящихся максимизировать время бесперебойной работы.

Эксплуатационные реалии: как тепло, нагрузка и параметры станка влияют на срок службы шлифовальной ленты

Основные причины преждевременного износа шлифовальных лент обычно сводятся к трем факторам: накопление тепла, чрезмерная нагрузка на ленту и неправильная настройка оборудования. Когда смоляные связки начинают разрушаться при температуре выше 150 градусов Цельсия (около 302 по Фаренгейту), абразивные зерна теряют прочность крепления и изнашиваются быстрее обычного. Перегрузка возникает, когда операторы слишком сильно увеличивают скорость подачи, недостаточно оставляют расстояния между абразивными частицами или неправильно устанавливают натяжение ленты. Это приводит к разрушению зерен и отслоению основы от поверхности ленты. Несоосность опорных колес, несоответствие настроек оборотов в минуту или изменение натяжения в процессе работы также способствуют неравномерному износу ленты. Эти проблемы могут значительно сократить срок службы ленты в условиях непрерывного производства — иногда почти вдвое. Чтобы добиться лучших результатов, необходимо правильно регулировать скорость подачи, поддерживать натяжение в диапазоне от 120 до 180 Ньютонов на квадратный миллиметр, как рекомендуют производители, а также использовать систему охлаждения в процессе. Большинство производств отмечают, что такие меры дают существенные улучшения как по сроку службы лент, так и по качеству обработанных поверхностей.

Соответствие долговечности шлифовальной ленты специфическим требованиям отрасли

Промышленные применения требуют специализированных шлифовальных лент, а не универсальных решений, чтобы соответствовать уникальным материалам, тепловым и механическим нагрузкам. Долговечность не является универсальной; она разрабатывается индивидуально.

Металлообработка: шлифование под высоким давлением нержавеющей стали и жаропрочных сплавов

На предприятиях по обработке металлов шлифовальные ленты сталкиваются с серьезными проблемами перегрева и износа, особенно при работе со сложными материалами, такими как нержавеющая сталь, никелевые сплавы или закаленные инструментальные стали. Наилучшим решением представляется сочетание керамических зерен оксида алюминия с прочной тканевой основой типа Y-weight. Эти керамические зерна продолжают эффективно резать даже под давлением, поскольку разрушаются контролируемым образом, а не полностью изнашиваются. В то же время тканевая основа лучше противостоит разрывам и деформации во время интенсивной работы. Предприятия, использующие такое сочетание, сообщают, что заменяют ленты примерно в два раза реже по сравнению с традиционными решениями, что снижает простои и позволяет экономить деньги в долгосрочной перспективе. Кроме того, снижается риск перегрева деталей во время шлифования — явление, которое может существенно ухудшить качество конечного продукта, если его не контролировать должным образом.

Обработка деревянных полов и панелей: баланс между агрессивностью и устойчивостью к засорению

Для деревообрабатывающей промышленности требуются ленты, способные эффективно удалять значительный объём материала и при этом выдерживать длительное накопление смол. В последнее время особой популярностью пользуется открытая структура абразива, особенно когда производители дополнительно наносят на такие ленты специальные антизагрязняющие покрытия. Благодаря этому лента продолжает качественно резать даже после многих часов непрерывной работы, не забиваясь. Для грубой обработки, например, удаления надоедливых следов проката или рубаночных полос, оптимальны крупные абразивы с зернистостью от 40 до 80, которые быстро справляются с задачей. При финишной обработке поверхностей, например, для напольных покрытий или панелей, более мелкие абразивы с зернистостью от 100 до 220 обеспечивают гладкую, безупречную поверхность, к которой все стремятся. Специально разработанные ленты служат примерно на 30–40 процентов дольше, чем обычные ленты с закрытым абразивом, что позволяет сократить количество простоев в крупных деревообрабатывающих цехах, где каждая остановка производства влечёт за собой финансовые потери.

Содержание

- Выбор абразивного зерна: основной фактор прочности шлифовальной ленты

- Материал и конструкция основы: обеспечение производительности под нагрузкой

- Эксплуатационные реалии: как тепло, нагрузка и параметры станка влияют на срок службы шлифовальной ленты

- Соответствие долговечности шлифовальной ленты специфическим требованиям отрасли