Grundlagen zu Fächerschleifkörpern und Polierköpfen: Definitionen und zentrale Funktionen

Was ist ein Fächerschleifkörper? Aufbau, Schleifschichten und industrieller Einsatz

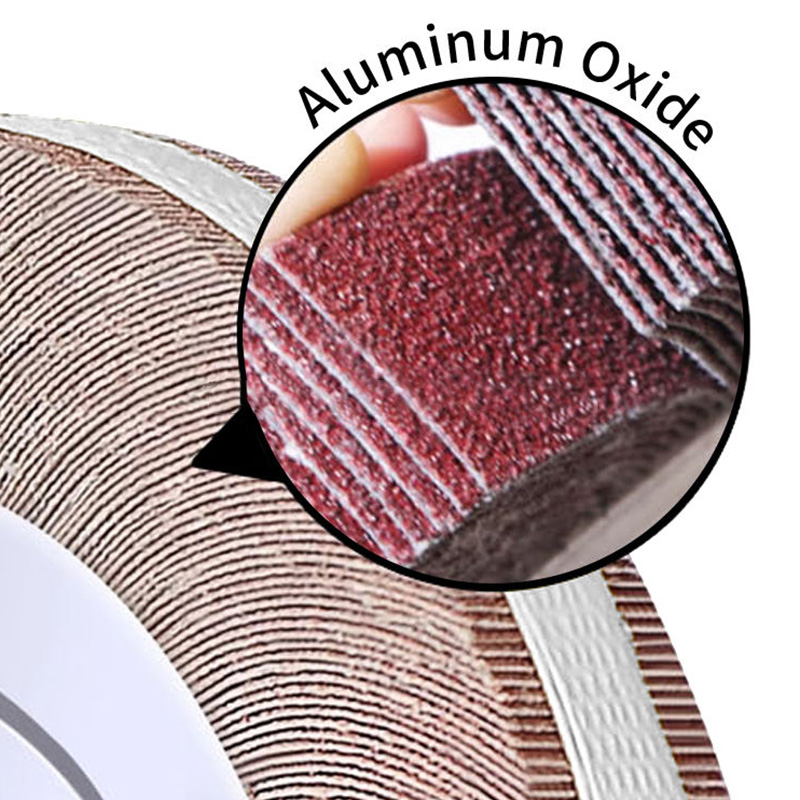

Schleifsegmenträder haben überlappende Schleifsegmente, die gewöhnlich aus Aluminiumoxid oder Zirkonia-Korn bestehen und an einer zentralen Nabe befestigt sind. Was sie besonders macht, ist dieser mehrschichtige Aufbau, der sich allmählich abnutzt und während des Gebrauchs ständig neue Schleifflächen freilegt, wobei sie während ihrer gesamten Lebensdauer eine gute Schnittleistung behalten. Aufgrund ihrer Flexibilität können diese Werkzeuge sich gut an schwierige Formen anpassen, wie beispielsweise Schweißnähte an Fahrzeugen oder die Kurven verschiedener Metallbauteile. Im Vergleich zu herkömmlichen Schleifscheiben, die dazu neigen, heiß zu laufen, bleiben Schleifsegmenträder im Betrieb kühler. Aus diesem Grund bevorzugen viele Techniker sie bei Kantenanrundungsarbeiten, beim Entfernen hartnäckiger Roststellen oder beim Vorbereiten von Oberflächen für Lackierarbeiten. Von der Reparatur beschädigter Fahrzeuge in Karosseriewerkstätten über das Reinigen von Gussteilen in Gießereien bis hin zum Polieren von Flugzeugteilen sind Schleifsegmenträder in mehreren Industriebereichen unverzichtbar geworden, in denen Präzision am wichtigsten ist.

Was ist eine Polierscheibe? Materialien, Konstruktion und Rolle bei Oberflächenbearbeitungsprozessen

Die meisten Polierscheiben bestehen aus Materialien, die sich leicht biegen und verformen lassen, wie Baumwolle, Filz oder jenen synthetischen Gewebemischungen, die heutzutage so häufig verwendet werden. Viele Hersteller durchsetzen sie mit winzigen Schleifpartikeln wie Diamantstaub oder Cer-Oxid, um zusätzliche Schärfe zu erzielen. Ziel ist es, Oberflächen bis zum letzten Kratzer zu verfeinern und jene glänzenden Spiegeleffekte zu erzeugen, die Gegenstände wie neu aussehen lassen. Juweliere schätzen sie zur Nachbearbeitung von Ringen und Anhängern, während Kfz-Aufbereiter auf sie angewiesen sind, um den Lackglanz wiederherzustellen, ohne dabei zu viel Material abzutragen. Es gibt auch etwas, das man Polierkissen nennt, das anders funktioniert. Diese haben typischerweise lose heraushängende Fasern und eignen sich hervorragend dafür, Wachs oder Schutzbeschichtungen direkt auf die Oberfläche aufzutragen, wodurch die Gegenstände jenen letzten professionellen Glanz erhalten, der auffällt, sobald jemand ein richtig poliertes Objekt zum ersten Mal sieht.

Wesentliche funktionale Unterschiede: Materialabtrag vs. Oberflächenveredelung

- Flap Wheels : Für schnellen Materialabtrag und Entgraten konzipiert, entfernen sie Material um 30–50 % schneller als starre Scheiben (Abrasivmittel-Benchmarking 2023).

- Polierscheiben : Konzentrieren sich auf die Verbesserung der Oberfläche und reduzieren die Oberflächenrauheit (Ra) von 0,8 µm auf ≤0,1 µm für optisch hochwertige Ergebnisse.

Während Fächerscheiben hervorragend für aggressives Formen und die Vorbehandlung geeignet sind, erzielen Polierscheiben hochglänzende, fehlerfreie Oberflächen. Diese Werkzeuge erfüllen unterschiedliche Funktionen und werden üblicherweise in mehrstufigen Politurprozessen kombiniert, anstatt einander zu ersetzen.

Materialzusammensetzung und struktureller Aufbau: Fächerscheibe vs. Polierscheibe

Aufbau der Fächerscheibe: Überlappende abrasive Flaps für Haltbarkeit und Anpassungsfähigkeit

Faltblatt-Schleifscheiben bestehen aus mehreren Lagen Schleifmaterial, das gewöhnlich aus Aluminiumoxid oder Siliciumkarbid hergestellt ist und um ein festes Mittelstück angeordnet ist. Wenn sich diese Lamellen überlappen, verteilen sie den Druck beim Bearbeiten von Materialien, wodurch sie besonders gut geeignet sind, Material von gekrümmten oder unregelmäßigen Formen abzutragen. Zwischen jeder Lamelle befindet sich zudem ein Abstand, der während des Betriebs zur Kühlung beiträgt und gleichzeitig verhindert, dass die Scheibe zu schnell verschleißt. Aktuelle Forschungsergebnisse in der Schleifmittelindustrie deuten darauf hin, dass Faltblatt-Schleifscheiben aufgrund ihres Aufbaus etwa 30 Prozent länger halten als herkömmliche Schleifscheiben, wenn sie zum Verschleifen von Metallen verwendet werden.

Polierhimmel-Materialien: Tuch, Faser und Vliesstoffe zum Politieren

Die besten Polierhülsen bestehen aus weichen, porösen Materialien wie Baumwolle, Filz oder synthetischen Vliesfasern, die Poliermittel gut aufnehmen und langsam freigeben können. Was diese Materialien so geeignet macht, ist ihre Fähigkeit, praktisch kein Grundmetall abzutragen, während sie dennoch mikroskopisch kleine Kratzer entfernen, die wir mit bloßem Auge nicht sehen können. Die Bauweise dieser Scheiben mit viel Abstand zwischen den Fasern sorgt dafür, dass sie beim schnellen Drehen kühl bleiben und Überhitzung verhindert wird. Dies ist besonders wichtig bei empfindlichen Arbeiten, wie der Reparatur von Autolack nach Unfällen oder feinen Arbeiten an Gold- und Silberoberflächen, bei denen zu viel Hitze alles beschädigen könnte.

Wie die Materialwahl Leistung und Haltbarkeit beeinflusst

| Faktor | Schlagrad | Schleifrad |

|---|---|---|

| Hauptzweck | Materialabtrag, Kantenanrundung | Oberflächenveredelung, Glanzverbesserung |

| Bedeutung der Körnung | Grobe Körnungen (24–80) zum Schleifen | Feine Körnungen (180–1200) zum Polieren |

| Wärme MANAGEMENT | Herstellung durch mehrschichtige Flaps mit Abstand | Erreicht durch poröses Gewebedesign |

Schleifsegmenträder mit grober Körnung entfernen Material schnell, hinterlassen dabei aber sichtbare Kratzer, die eine nachfolgende Politur erfordern. Im Gegensatz dazu erzielen Faserräder mit feiner Körnung eine bessere Oberflächenqualität, verschleißen jedoch schneller bei starker Belastung. Die Auswahl des geeigneten Rades basierend auf der Materialhärte und den Anforderungen der Aufgabe gewährleistet optimale Leistung und Kosteneffizienz.

Industrielle und praktische Anwendungen von Schleifsegmenträdern in der Metallbearbeitung

Oberflächenanpassung und Kantenverrundung mit Schleifsegmenträdern

Schleifsegmenträder eignen sich hervorragend zum Glätten von Schweißnähten und zum Entfernen von rauen Kanten an Autoteilen, Stahlbauten und verschiedensten Arten industrieller Maschinen. Ihre Besonderheit liegt darin, dass sie sich an ungewöhnliche Kurven und Winkel anpassen lassen und dabei eine gleichmäßige Oberfläche erzeugen, ohne das Material zu beschädigen. In Europa greifen beispielsweise fast drei Viertel der Metallarbeiter nach dem Schweißen auf ein Schleifsegmentrad zurück, da diese Werkzeuge lästige Grate mühelos entfernen, ohne die genauen Maße des bearbeiteten Teils zu verändern. Das ist besonders beeindruckend, wenn man bedenkt, wie präzise manche Arbeiten ausgeführt werden müssen.

Rostentfernung, Lackentfernung und Vorbereitung vor dem Schweißen

Falttellerscheiben eignen sich hervorragend zum Entfernen von Rost und alter Farbe von Metalloberflächen und bereiten die Flächen für Schweißarbeiten oder neue Beschichtungen vor. Die Funktionsweise dieser Werkzeuge ist ziemlich clever – die Schichten tragen schrittweise Korrosion ab, ohne viel Material vom Grundmetall selbst zu entfernen. Dadurch sind sie ideal geeignet, um alte Maschinen wiederzubeleben oder strukturelle Bauteile, die bessere Zeiten gesehen haben, zu reparieren. Befestigen Sie eine solche Scheibe an einer Winkelschleifer und sehen Sie, was passiert. Zirkonia-Aluminiumoxid-Scheiben bearbeiten große Flächen in kürzester Zeit. Einige Tests zeigen, dass sie die Arbeit etwa halb so schnell erledigen wie manuelles Schleifen, aber wer möchte schon stundenlang hartnäckigen Rost abschleifen?

Hausgebrauch und Werkstatt: Falttellerscheiben für einfache Metallbearbeitung

Kompakt dimensionierte Fächerscheiben eignen sich hervorragend für die unterschiedlichsten Projekte in der Werkstatt. Hobbybastler schätzen sie beispielsweise zum Reparieren von Motorrad-Auspuffanlagen, zum Entfernen von Unregelmäßigkeiten an metallischen 3D-gedruckten Teilen oder zum Aufarbeiten alter Handwerkzeuge. Die meisten sind in verschiedenen Körnungen erhältlich. Die Körnung 80 ist oft die erste Wahl, wenn Material abgetragen und Oberflächen geglättet werden müssen, während eine Steigerung auf Körnung 120 das gewünschte, gleichmäßige und glatte Ergebnis liefert. Das Besondere an diesen Scheiben ist ihre Flexibilität. Dadurch lassen sich problemlos schwer zugängliche, gekrümmte Bereiche bearbeiten, ohne beim Schleifen zu übertreiben. Kleinbetriebe schätzen diese Eigenschaft besonders, da sie sowohl Zeit als auch Material spart, das andernfalls durch Fehler verschwendet würde.

Warum Fächerräder sich bei aggressivem Materialabtrag bewähren

Fächerräder sind beim schnellen Abtragen großer Materialmengen den herkömmlichen Schleifscheiben überlegen, da sie sich selbst nachschärfen und weniger Wärme erzeugen. Nehmen wir keramische Fächerräder mit Hartstoffkorn – laut einer Studie des Industrial Abrasives Report aus dem vergangenen Jahr können diese etwa 30 Prozent mehr Stahl pro Minute abtragen als normale Schleifscheiben in Gießereien. Ihre hohe Effizienz liegt daran, dass kontinuierlich neue Schleifflächen zum Einsatz kommen, während die alten abnutzen. Dadurch können Arbeiter große Gussteile und schwere Schmiedestücke über längere Zeiträume bearbeiten, ohne befürchten zu müssen, dass das Werkzeug mitten im Arbeitsvorgang an Wirksamkeit verliert.

Polier-Räder bei Hochglanzveredelung: Automobilindustrie, Schmuckherstellung und Präzisionsarbeiten

Spiegelglatte Oberflächen mit Polier- und Politurrädern erzielen

Polierhämmer erzeugen diese spiegelglatten, glänzenden Oberflächen, indem sie feine Körnungen zwischen 0,1 und 5 Mikrometern in flexible Materialien wie Tuch, Fasern oder Vliesstoffe einbringen. Diese Hämmer tragen nicht tatsächlich viel Material ab, sondern beseitigen vielmehr winzige Kratzer, die nach vorherigen Bearbeitungsschritten zurückgeblieben sind. Laut einer im vergangenen Jahr veröffentlichten Studie über Schleifwerkzeuge entscheiden sich rund 8 von 10 Autorestaurierer für Vlieshämmer, da sie sich gut an gekrümmte Oberflächen anpassen und keine lästigen Wirbelmuster hinterlassen. Die meisten Werkstätten haben darauf umgestellt, da sie unter realen Bedingungen einfach besser funktionieren.

Buffern vs. Polierhämmer: Unterschiede bei den Oberflächenergebnissen

Die Menschen verwechseln oft Polieren und Buffen, obwohl beide Verfahren ganz unterschiedliche Funktionen erfüllen. Polierhülsen enthalten winzige eingebaute Schleifpartikel, die Oberflächenfehler beheben und Oberflächen auf Rauheitswerte unter 0,8 Mikrometer verbessern. Beim Buffen hingegen wird statt Abrasivmittel Reibung durch Substanzen wie Politurrot oder Wachszusammensetzungen genutzt, um Oberflächen besonders glatt und wasserabweisend zu machen. Dadurch entsteht eine ansprechende glänzende Oberfläche, die gleichzeitig das darunterliegende Material schützt. Ein Beispiel sind Edelstahlgeräte. Hersteller polieren diese Oberflächen zunächst, bis sie die strengen FDA-Anforderungen an die Glattheit erfüllen, und führen anschließend einen weiteren Buffschritt durch, um ihre mikrobielle Beständigkeit zu erhöhen. Dies trägt dazu bei, dass Küchengeräte sauberer bleiben und länger halten.

Anwendungen im Fahrzeugaufbereitungsbereich und in der Schmuckherstellung

Wenn es um die Fahrzeugaufbereitung geht, kann das Polieren der Räder nach Jahren der Sonneneinstrahlung wirklich dazu beitragen, dass die Scheinwerfer wieder klar aussehen. Einige Studien von Wevolver aus dem Jahr 2024 zeigen, dass bei diesem Prozess etwa 90 % des gelblichen Films, der durch Sonnenschäden verursacht wird, entfernt werden. Im Schmuckbereich arbeiten Handwerker mit kleinen Filzrädern, wenn sie komplizierte Gold- und Platinstücke polieren müssen. Diese kleinen Werkzeuge ermöglichen es ihnen, in alle Ecken und Winkel zu gelangen, ohne die feinen Details zu beschädigen. Der Jewelry Manufacturing Report verrät außerdem etwas Interessantes: Fast acht von zehn Luxusmarken setzen bei Platinoberflächen auf Räder mit eingebetteten Diamanten. Und wissen Sie was? Diese Maschinen werden extrem langsam betrieben, unter 50 Umdrehungen pro Minute, sodass beim Polieren nicht genügend Wärme entsteht, um Edelmetalle zu verformen.

Nichtgewebte und Stoffräder zur feinen Oberflächenveredelung

Nichtgewebte Scheiben mischen 3D-Abrasiva in Nylonfasern, was sich besonders gut für Oberflächenbearbeitungen an Druckgussmetallen und jenen schwierigen Formen eignet, die einfach nicht flach liegen wollen. Dann gibt es noch Tuchscheiben, die oft mit Eisenoxid-Verbindungen, bekannt als Politurrot, kombiniert werden. Diese sind ideal für Anwendungen wie Uhrenziffernblätter und medizinische Instrumente, bei denen klare, glatte Oberflächen am wichtigsten sind. Laut Daten aus den Oberflächenqualitätsstandards von Wevolver reduziert der Wechsel von standardmäßigen starren Scheiben zu diesen spezialisierten Scheiben die Notwendigkeit, Fehler bei anspruchsvollen Materialien wie Titan oder Kohlefaserverbundstoffen um etwa zwei Drittel zu korrigieren. Eine solche Effizienz macht in Produktionsumgebungen einen entscheidenden Unterschied, wo Zeit Geld bedeutet.

Leistungsvergleich und Anwendungsempfehlungen: Wann welche Scheibe gewählt werden sollte

Schnittleistung und Standzeit: Fächerscheiben bei anspruchsvollen Aufgaben

Klappschleifscheiben bearbeiten Materialien nach jüngsten Studien aus der Schleifmittelindustrie aus dem Jahr 2023 auf Stahloberflächen deutlich schneller als herkömmliche Polierscheiben und entfernen insgesamt etwa 40 % mehr Material. Die besondere Wirksamkeit dieser Werkzeuge liegt in ihrer speziellen, mehrschichtigen Klappkonstruktion, die auch nach rund 50 Stunden kontinuierlichen Schleifens gut funktioniert, da sie sich schrittweise abnutzt statt plötzlich auszufallen. Aufgrund ihrer selbstschärfenden Eigenschaft müssen Arbeiter sie bei anspruchsvollen Aufgaben wie dem Entfernen dicker Rostschichten, dem Glätten von Schweißnähten oder dem Formen besonders harter Metalle seltener wechseln und müssen sich weniger um Überhitzung und Verzug des zu bearbeitenden Werkstücks sorgen.

Oberflächenqualität, Wärmeabfuhr und Empfindlichkeit der Oberfläche bei Polierscheiben

Der Poliermaterialbericht 2024 stellte fest, dass Polierscheiben bei Endbearbeitungsarbeiten etwa 30 % weniger Wärme erzeugen als Fächerschleifscheiben. Dies macht sie ideal für die Bearbeitung von dünnen Metallen und solchen, die empfindlich gegenüber Wärme sind. Oberflächenrauheitsmessungen (Ra) können mit diesen Scheiben bis auf nur 0,2 Mikrometer sinken, was deutlich glatter ist als das Ergebnis der meisten Fächerschleifscheiben, die Oberflächen üblicherweise mit einer Rauheit von 2 bis 3 Mikrometern hinterlassen. Eine derart feine Oberflächenbearbeitung ist beispielsweise bei Fahrzeugzierreifen oder in der Schmuckherstellung von großer Bedeutung, da bereits kleinste Fehler das Aussehen und Haptik des fertigen Produkts erheblich beeinträchtigen können.

Auswahl des richtigen Schleifwerkzeugs basierend auf den Projektanforderungen

Um die richtige Scheibe auszuwählen, sollten folgende vier Schlüsselfaktoren berücksichtigt werden:

- Materialhärte : Verwenden Sie Fächerschleifscheiben für Stahl und Eisen; Polierscheiben für weichere oder wärmeempfindliche Metalle.

- Materialabtragserfordernis : Wählen Sie Fächerschleifscheiben, wenn ≤1 mm Material entfernt werden soll.

- Oberflächenqualitätsvorgaben : Unter-Mikron- oder Spiegeloberflächen erfordern Polierscheiben.

- Werkzeugkompatibilität : Überprüfen Sie immer, ob die Drehzahlangaben mit Ihrer Winkelschleifer- oder Poliermaschine übereinstimmen, um Sicherheit und Leistung zu gewährleisten.

Können Fächerscheiben Polierscheiben ersetzen? Bewertung der Kompatibilität und Grenzen

Scheibenschleifer erledigen heutzutage etwa 85 Prozent aller Oberflächenvorarbeiten in den meisten Fabriken und Werkstätten. Wenn es jedoch um die besonders glatte Oberfläche geht, die beispielsweise für Linsen oder hochwertige Schmuckstücke erforderlich ist, reichen herkömmliche Scheibenschleifer nicht aus. Laut jüngsten Erkenntnissen aus dem letztes Jahr veröffentlichten Poliermaterialbericht hinterlassen Standard-Scheibenschleifer Kratzer, die ungefähr fünf- bis siebenmal tiefer sind als bei Verwendung geeigneter Polierausrüstung. Aus diesem Grund setzen viele erfahrene Techniker auf ein zweistufiges Vorgehen. Sie beginnen mit Scheibenschleifern, um die Grundform korrekt zu bearbeiten, und wechseln anschließend zu speziellen Polierscheiben für die Feinbearbeitung. Diese Methode bietet das Beste aus beiden Welten – schnellere Ergebnisse bei groben Arbeiten kombiniert mit der feinen Endbearbeitung, die Kunden tatsächlich wünschen.

Inhaltsverzeichnis

- Grundlagen zu Fächerschleifkörpern und Polierköpfen: Definitionen und zentrale Funktionen

- Materialzusammensetzung und struktureller Aufbau: Fächerscheibe vs. Polierscheibe

- Industrielle und praktische Anwendungen von Schleifsegmenträdern in der Metallbearbeitung

- Polier-Räder bei Hochglanzveredelung: Automobilindustrie, Schmuckherstellung und Präzisionsarbeiten

-

Leistungsvergleich und Anwendungsempfehlungen: Wann welche Scheibe gewählt werden sollte

- Schnittleistung und Standzeit: Fächerscheiben bei anspruchsvollen Aufgaben

- Oberflächenqualität, Wärmeabfuhr und Empfindlichkeit der Oberfläche bei Polierscheiben

- Auswahl des richtigen Schleifwerkzeugs basierend auf den Projektanforderungen

- Können Fächerscheiben Polierscheiben ersetzen? Bewertung der Kompatibilität und Grenzen