Comprendre les meules à lamelles et les meules de polissage : définitions et fonctions principales

Qu'est-ce qu'une meule à lamelles ? Construction, couches abrasives et utilisation industrielle

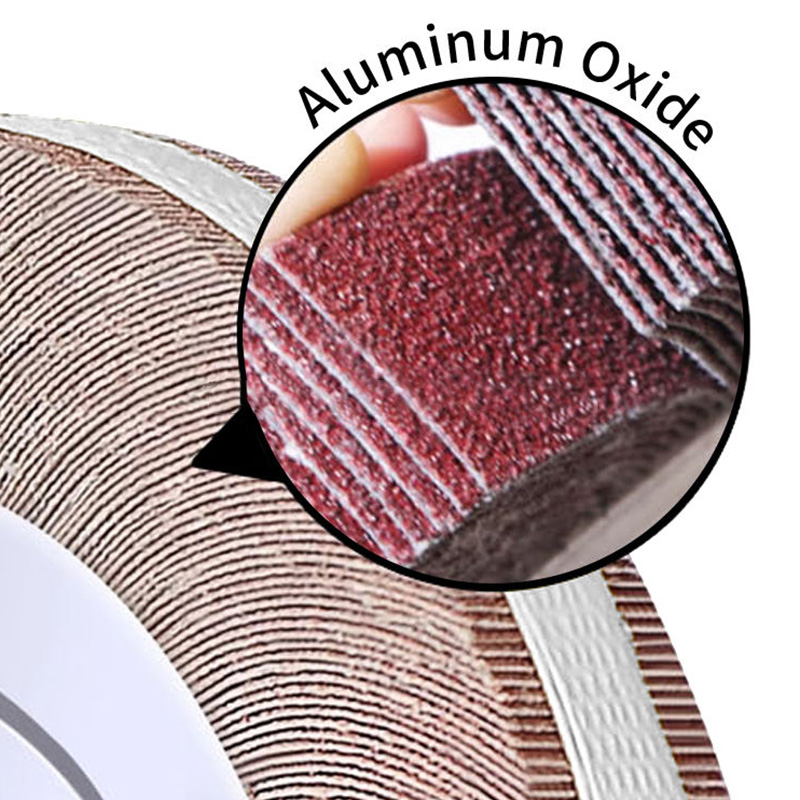

Les meules à lamelles possèdent ces lamelles abrasives superposées, généralement fabriquées en oxyde d'aluminium ou en grenaille de zircone, fixées sur un moyeu central. Ce qui les rend particulières, c'est cette construction en couches qui s'use progressivement, révélant constamment de nouvelles surfaces abrasives au fur et à mesure de leur utilisation, tout en conservant une bonne puissance de coupe durant toute leur durée de vie. En raison de leur grande souplesse, ces outils peuvent vraiment épouser des formes complexes, comme les lignes de soudure sur les voitures ou les courbes de divers composants métalliques. Contrairement aux meules de ponçage standard, qui ont tendance à chauffer, les meules à lamelles restent plus fraîches pendant l'utilisation. C'est pourquoi de nombreux techniciens les préfèrent pour des projets de lissage des bords, pour éliminer des taches de rouille tenaces ou pour préparer des surfaces avant une peinture. Que ce soit pour la réparation de véhicules endommagés dans des carrosseries, le nettoyage de pièces moulées dans des fonderies ou même le polissage de pièces d'avion, les meules à lamelles sont devenues indispensables dans de nombreux secteurs industriels où la précision est primordiale.

Qu'est-ce qu'une meule de polissage ? Matériaux, conception et rôle dans les procédés de finition

La plupart des meules de polissage sont fabriquées à partir de matériaux pouvant facilement se plier et fléchir, comme le coton, le feutre ou les mélanges de tissus synthétiques que l'on voit tant aujourd'hui. De nombreux fabricants les imprègnent de minuscules particules abrasives telles que de la poudre de diamant ou de l'oxyde de cérium pour obtenir un pouvoir abrasif supplémentaire. L'objectif est d'affiner les surfaces jusqu'à la dernière rayure, créant ainsi des effets miroirs brillants qui donnent aux objets un aspect comme neuf. Les bijoutiers les adorent pour la finition des bagues et des pendentifs, tandis que les spécialistes du detailing automobile s'en servent pour restaurer l'éclat de la peinture sans enlever trop de matière. Il existe également ce qu'on appelle une meule de brossage, qui fonctionne différemment. Celles-ci possèdent généralement des fibres lâches qui dépassent de partout et sont idéales pour appliquer directement sur la surface de la cire ou des revêtements protecteurs, conférant aux objets cette touche finale professionnelle que les gens remarquent vraiment lorsqu'ils posent les yeux pour la première fois sur un objet correctement poli.

Différences fonctionnelles principales : enlèvement de matière vs. affinage de surface

- Les roues à rabats : Conçus pour un enlèvement rapide de matière et le débordage, ils retirent la matière 30 à 50 % plus rapidement que les disques rigides (référence 2023 sur les abrasifs).

- Meules à polir : Axés sur l'amélioration de la surface, ils réduisent la rugosité (Ra) de 0,8 µm jusqu'à ≤ 0,1 µm pour des résultats de qualité optique.

Alors que les meules à volets excellent dans la mise en forme agressive et la préparation, les meules de polissage offrent des finitions très brillantes et sans défaut. Ces outils remplissent des rôles distincts et sont généralement combinés dans des processus de finition en plusieurs étapes, plutôt que d'être utilisés comme substituts l'un de l'autre.

Composition du matériau et conception structurelle : meule à volets vs. meule de polissage

Construction de la meule à volets : volets abrasifs superposés pour une grande durabilité et une bonne conformabilité

Les meules à lamelles possèdent plusieurs couches de matériau abrasif, généralement en oxyde d'aluminium ou en carbure de silicium, disposées autour d'une pièce centrale solide. Lorsque ces lamelles se chevauchent, elles répartissent la pression exercée lors du travail sur les matériaux, ce qui les rend particulièrement efficaces pour enlever du matériau sur des formes courbes ou irrégulières. Un espace existe entre chaque lamelle, ce qui contribue à refroidir l'ensemble pendant l'opération et empêche également la meule de s'user trop rapidement. Des recherches récentes dans le secteur des abrasifs suggèrent que, en raison de leur conception, les meules à lamelles ont tendance à durer environ 30 pour cent plus longtemps que les disques de meulage classiques lorsqu'elles sont utilisées pour l'assemblage de métaux.

Matériaux des roues de polissage : tissu, fibre et tissus non tissés pour le brossage

Les meilleurs disques de polissage sont fabriqués à partir de matériaux doux et poreux comme le coton, le feutre ou ces fibres synthétiques non tissées capables de retenir les composés de polissage et de les libérer lentement dans le temps. Ce qui rend ces matériaux si performants, c'est leur capacité à enlever une quantité minime de métal de base tout en éliminant les minuscules rayures invisibles à l'œil nu. La structure de ces disques, avec beaucoup d'espace entre les fibres, aide en réalité à maintenir la température basse lors de rotations à grande vitesse, évitant ainsi la surchauffe. Cela est particulièrement important pour des travaux délicats, comme la retouche de peinture automobile après un accident ou les finitions précises sur des surfaces en or et en argent, où une chaleur excessive pourrait tout abîmer.

Impact du choix du matériau sur la performance et la durabilité

| Facteur | Roue à rabots | Roue de polissage |

|---|---|---|

| Objectif principal | Élimination de matière, lissage des bords | Affinage de surface, amélioration du brillant |

| Pertinence de la granulométrie | Grosses granulométries (24–80) pour le meulage | Fines granulométries (180–1200) pour le polissage |

| Gestion de la chaleur | Construit par espacement stratifié des volets | Obtenu grâce à un design en tissu poreux |

Les meules à lamelles de grain grossier éliminent rapidement le matériau mais laissent des rayures visibles, nécessitant un polissage ultérieur. En revanche, les meules en fibre de grain fin produisent une finition supérieure mais s'usent plus rapidement sous charge élevée. Le choix de la meule appropriée selon la dureté du matériau et les exigences de la tâche garantit des performances optimales et une efficacité coûts.

Applications industrielles et pratiques des meules à lamelles en métallurgie

Lissage de surface et arrondissage des bords avec des meules à lamelles

Les meuleurs à lamelles fonctionnent très bien pour estomper les soudures et éliminer les bords rugueux sur des pièces automobiles, des constructions métalliques ou divers types de machines industrielles. Ce qui les distingue, c'est leur capacité à s'adapter aux courbes et angles irréguliers, offrant une finition lisse sans abîmer le matériau. Prenons l'exemple de l'Europe : près des trois quarts des soudeurs utilisent un meuleur à lamelles après le soudage, car ces outils suppriment efficacement les petites bavures désagréables sans altérer les dimensions précises des pièces travaillées. C'est particulièrement impressionnant compte tenu de la délicatesse requise pour certains travaux de précision.

Élimination de la rouille, décapage de la peinture et préparation avant le soudage

Les meules à lamelles sont très efficaces pour éliminer la rouille et les anciennes couches de peinture sur les surfaces métalliques, préparant ainsi les pièces pour le soudage ou l'application de nouveaux revêtements. Le fonctionnement de ces outils est assez ingénieux : les couches usent progressivement la corrosion sans enlever beaucoup de matériau au métal de base. Cela les rend particulièrement adaptées pour redonner vie à d'anciennes machines ou pour réparer des composants structurels qui ont connu des jours meilleurs. Fixez-en une sur une meuleuse d'angle et observez le résultat. Les meules en zircone-alumine peuvent couvrir de grandes surfaces en un temps record. Certaines études montrent qu'elles accomplissent la tâche environ deux fois plus vite que le ponçage manuel, mais franchement, qui souhaite passer des heures à frotter une rouille tenace ?

Utilisations bricolage et atelier : Disques à lamelles pour une finition métallique accessible

Les disques à lamelles de petite taille fonctionnent très bien pour toutes sortes de projets dans l'atelier. Les amateurs les adorent pour des tâches telles que la réparation de systèmes d'échappement de motos, l'élimination des aspérités sur des pièces métalliques imprimées en 3D, ou la remise en état d'outils manuels anciens. La plupart sont disponibles en différents grains. Ceux au grain 80 sont généralement les premiers choisis lorsque l'on souhaite égaliser une surface, tandis qu'un passage au grain 120 permet d'obtenir une finition lisse et soignée. Ce qui rend ces disques particuliers, c'est leur grande flexibilité. Cela permet d'accéder aux zones courbes difficiles d'accès sans risquer de trop user lors du meulage. Les propriétaires de petits ateliers apprécient particulièrement cette caractéristique, car elle permet d'économiser à la fois du temps et des matériaux qui seraient autrement gaspillés en cas d'erreurs.

Pourquoi les roues à lamelles excellent-elles dans le dégrossissage intensif

Les meules à lamelles sont plus efficaces que les meules de meulage classiques lorsqu'il s'agit d'enlever rapidement de grandes quantités de matière, car elles s'affûtent continuellement et produisent moins de chaleur. Prenons l'exemple des meules à lamelles en grain céramique : selon une étude publiée l'année dernière dans le rapport Industrial Abrasives Report, ces outils permettent d'éliminer environ 30 % d'acier supplémentaire par minute par rapport aux disques de meulage standards dans les fonderies. Leur grande efficacité s'explique par le fait que de nouvelles surfaces abrasives entrent en jeu au fur et à mesure que les anciennes s'usent. Cela permet aux opérateurs de meuler de grandes pièces moulées ou forgées lourdes pendant de plus longues périodes, sans craindre une perte d'efficacité de l'outil en cours d'opération.

Meules de polissage pour finitions haut de gamme : automobile, bijouterie et travaux de précision

Obtenir des surfaces miroir grâce aux meules de polissage et de brossage

Les roues de polissage créent ces surfaces brillantes et miroirées en mélangeant des grains fins de 0,1 à 5 microns dans des matériaux souples comme des tissus, des fibres ou des non-tissés. Ces roues ne prennent pas beaucoup de matière mais travaillent à se débarrasser des petites rayures qui étaient là après les étapes précédentes. Selon une étude publiée l'année dernière sur les outils abrasifs, environ 8 experts de la restauration automobile sur 10 optent pour des roues non tissées parce qu'elles s'adaptent bien aux surfaces incurvées sans laisser de traces de tourbillons gênants. La plupart des magasins ont opté pour ces produits, car ils semblent fonctionner mieux dans des conditions réelles.

Poliage et polissage: comprendre les résultats finaux

Les gens ont tendance à confondre le polissage et le brossage, mais ils accomplissent en réalité des tâches très différentes. Les meules de polissage intègrent directement de minuscules particules abrasives, qui corrigent les défauts de surface et permettent d'atteindre des valeurs Ra inférieures à 0,8 micron. Le brossage, quant à lui, utilise non pas des abrasifs, mais la friction de composés comme la rouge ou la cire pour rendre les surfaces particulièrement lisses et résistantes à l'eau. Cela produit un bel aspect brillant tout en protégeant le matériau sous-jacent. Prenons l'exemple des appareils en acier inoxydable : les fabricants polissent d'abord ces surfaces jusqu'à atteindre les exigences strictes de douceur imposées par la FDA, puis effectuent une étape supplémentaire de brossage afin d'améliorer leur résistance aux microbes. Tout cela contribue à garantir que l'équipement de cuisine reste propre et ait une durée de vie plus longue.

Applications dans le detailing automobile et la fabrication de bijoux

En matière de rénovation automobile, le polissage des phares permet vraiment de restaurer un aspect transparent après des années d'exposition au soleil. Certaines études de Wevolver en 2024 montrent que ce procédé élimine environ 90 % de la pellicule jaunâtre causée par les dommages du rayonnement solaire. Dans le domaine de la joaillerie, les artisans utilisent de petits disques en feutre lorsqu'ils doivent polir des pièces complexes en or et en platine. Ces petits outils leur permettent d'accéder à tous les recoins sans abîmer les détails fins. Le Jewelry Manufacturing Report nous révèle également un fait intéressant : près de 8 marques de luxe sur 10 utilisent des disques incrustés de diamants pour leurs finitions en platine. Et devinez quoi ? Ils font fonctionner ces machines très lentement, à moins de 50 tours par minute, afin de ne pas générer suffisamment de chaleur pour déformer les métaux précieux durant le processus de polissage.

Disques non tissés et textiles pour l'amélioration fine des surfaces

Les meules non tissées intègrent des abrasifs 3D dans des fibres de nylon, ce qui fonctionne très bien pour les finitions sur métaux moulés sous pression et sur ces formes complexes qui ne s'aplatissent jamais correctement. Il existe ensuite des meules en tissu que l'on associe souvent à des composés d'oxyde de fer appelés rouge. Elles sont efficaces pour des objets comme les cadrans de montres ou les instruments médicaux, où la netteté des surfaces est primordiale. Selon des données provenant des normes de finition de surface de Wevolver, le passage de disques rigides standards à ces meules spécialisées réduit d'environ deux tiers la nécessité de corriger les erreurs lorsqu'on travaille avec des matériaux difficiles comme le titane ou les composites en fibre de carbone. Ce niveau d'efficacité fait toute la différence dans les environnements de production où le temps équivaut à de l'argent.

Comparaison des performances et guide d'utilisation : quand choisir chaque type de meule

Efficacité de coupe et durée de vie de l'outil : les meules à volets dans les tâches intensives

Les meules à lamelles usinent les matériaux beaucoup plus rapidement que les meules de polissage classiques lorsqu'elles sont utilisées sur des surfaces en acier, selon des études récentes de l'industrie des abrasifs datant de 2023, qui montrent qu'elles éliminent environ 40 % de matière supplémentaire au total. Ce qui rend ces outils si efficaces, c'est leur construction spéciale en couches superposées, qui continue de bien performer même après environ 50 heures continues de meulage, grâce à une usure progressive plutôt qu'à une défaillance soudaine. Leur nature autoréaffûtante signifie que les opérateurs n'ont pas besoin de les remplacer aussi fréquemment pendant des travaux difficiles, comme l'élimination de couches de rouille épaisse, le lissage de soudures ou la mise en forme de métaux très durs, sans trop s'inquiéter de la surchauffe ni de la déformation de la pièce travaillée.

Qualité de finition, gestion de la chaleur et sensibilité de la surface avec les meules de polissage

Le rapport de 2024 sur les matériaux de polissage indique que les meules de polissage génèrent environ 30 % moins de chaleur que les meules à lamelles lors des travaux de finition. Cela les rend idéales pour travailler avec des métaux fins ou sensibles à la chaleur. Les mesures de rugosité de surface (Ra) peuvent atteindre seulement 0,2 micromètre avec ces meules, ce qui est nettement plus lisse que ce que l'on observe généralement avec les meules à lamelles, qui laissent habituellement une rugosité de surface comprise entre 2 et 3 micromètres. Une telle précision en matière de finition est cruciale dans des domaines comme la fabrication de garnitures automobiles ou de bijoux, où de petits défauts peuvent fortement influencer l'aspect et le toucher du produit fini.

Sélection de l'outil abrasif adapté en fonction des exigences du projet

Pour choisir la meule appropriée, prenez en compte ces quatre facteurs clés :

- Dureté du matériau : utilisez des meules à lamelles pour l'acier et le fer ; des meules de polissage pour les métaux plus doux ou sensibles à la température.

- Besoin d'enlèvement de matière : privilégiez les meules à lamelles lorsque vous devez enlever ≤1 mm de matériau.

- Spécifications de finition de surface : les finitions submicroniques ou miroir nécessitent des meules de polissage.

- Compatibilité des outils : Vérifiez toujours que les valeurs de régime (RPM) correspondent à votre meuleuse ou polisseuse afin d'assurer la sécurité et les performances.

Les roues à lamelles peuvent-elles remplacer les roues de polissage ? Évaluation de la compatibilité et des limites

Les meules à lamelles prennent en charge environ 85 pour cent de tous les travaux de préparation de surface dans la plupart des usines et ateliers de nos jours. Mais lorsqu'il s'agit d'obtenir une finition ultra-lisse nécessaire pour des objets comme les lentilles ou les bijoux haut de gamme, les meules à lamelles ordinaires ne suffisent pas. Selon des résultats récents du rapport sur les matériaux de polissage publiés l'année dernière, les meules à lamelles standard laissent en réalité des rayures cinq à sept fois plus profondes que celles observées avec un équipement de polissage adéquat. C'est pourquoi de nombreux techniciens expérimentés privilégient une approche en deux étapes. Ils commencent par utiliser des meules à lamelles pour obtenir la forme de base, puis passent à des meules de polissage spécialisées pour les finitions finales. Cette méthode leur offre le meilleur des deux mondes : des résultats plus rapides lors du travail brut, combinés à une finition fine et détaillée que les clients recherchent vraiment.

Table des Matières

- Comprendre les meules à lamelles et les meules de polissage : définitions et fonctions principales

- Composition du matériau et conception structurelle : meule à volets vs. meule de polissage

-

Applications industrielles et pratiques des meules à lamelles en métallurgie

- Lissage de surface et arrondissage des bords avec des meules à lamelles

- Élimination de la rouille, décapage de la peinture et préparation avant le soudage

- Utilisations bricolage et atelier : Disques à lamelles pour une finition métallique accessible

- Pourquoi les roues à lamelles excellent-elles dans le dégrossissage intensif

- Meules de polissage pour finitions haut de gamme : automobile, bijouterie et travaux de précision

-

Comparaison des performances et guide d'utilisation : quand choisir chaque type de meule

- Efficacité de coupe et durée de vie de l'outil : les meules à volets dans les tâches intensives

- Qualité de finition, gestion de la chaleur et sensibilité de la surface avec les meules de polissage

- Sélection de l'outil abrasif adapté en fonction des exigences du projet

- Les roues à lamelles peuvent-elles remplacer les roues de polissage ? Évaluation de la compatibilité et des limites