درک چرخهای فلپ و چرخهای پولیش: تعاریف و وظایف اصلی

چرخ فلپ چیست؟ ساختار، لایههای ساینده و هدف صنعتی آن

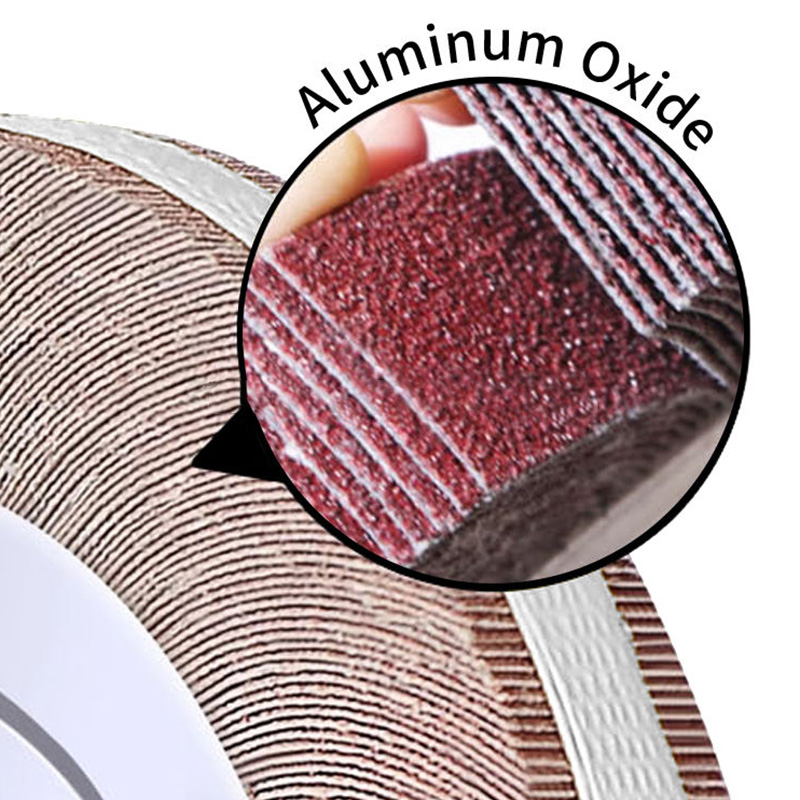

چرخهای فلپ دارای پرههای ساینده همپوشانی هستند که معمولاً از اکسید آلومینیوم یا ذرات زیرکونیا ساخته شده و به یک هاب مرکزی متصل میشوند. آنچه این ابزار را خاص میکند، ساختار لایهای آن است که به تدریج ساییده میشود و در عین حال با استفاده، سطوح ساینده جدیدی را به طور مداوم آشکار میکند و در تمام طول عمرش توان برش مناسبی حفظ میکند. به دلیل انعطافپذیری بالا، این ابزارها میتوانند به شکلهای پیچیدهای مانند خطوط جوش در خودروها یا انحنای قطعات مختلف فلزی بچسبند. در مقایسه با چرخهای سنگ زنی معمولی که تمایل به گرم شدن دارند، چرخهای فلپ در حین کار خنکتر باقی میمانند. به همین دلیل بسیاری از تکنسینها ترجیح میدهند از آنها در پروژههای مخلوط کردن لبهها، حذف نقاط سفت زنگزدگی یا آمادهسازی سطوح برای رنگآمیزی استفاده کنند. از تعمیر وسایل نقلیه آسیبدیده در کارگاههای بدنهسازی تا تمیز کردن ریختهگری در کارخانههای ریختهگری و حتی صیقل دادن قطعات هواپیما، چرخهای فلپ در بخشهای صنعتی متعددی که دقت اهمیت بالایی دارد، ضروری شدهاند.

چرخ پولیش چیست؟ مواد، طراحی و نقش آن در فرآیندهای پرداخت

اکثر چرخهای پولیش از موادی ساخته میشوند که به راحتی انعطاف پذیر بوده و خم میشوند، از جمله پنبه، فوم یا ترکیبهای الیاف مصنوعی که امروزه به وفور دیده میشوند. بسیاری از تولیدکنندگان این چرخها را با ذرات ساینده ریزی مانند گرد diamond یا اکسید سریم غنی میکنند تا دانههای ساینده بیشتری داشته باشند. هدف اصلی، ریزپردازی سطوح تا آخرین خطوخش است و ایجاد اثر آینهای براقی است که چیزها را مانند نو به نظر برساند. جواهرسازان از این چرخها برای پرداخت حلقهها و آویزانها استفاده میکنند، در حالی که متخصصان نگهداری خودرو به آنها اتکا میکنند تا براقی رنگ ماشین را بدون برداشتن لایههای زیادی از ماده، بازیابی کنند. نوع دیگری به نام چرخ بوفینگ (buffing wheel) نیز وجود دارد که به شیوهای متفاوت کار میکند. این چرخها معمولاً دارای الیافی آزاد هستند که از سطح بیرون زدهاند و برای اعمال واکس یا پوششهای محافظ روی سطح بسیار مناسب هستند و به اجسام ظاهر حرفهای نهایی میدهند که مردم هنگام دیدن یک شیء به خوبی پولیششده، متوجه آن میشوند.

تفاوتهای عملکردی کلیدی: حذف مواد در مقابل پالایش سطح

- چرخهای فلپ : با هدف حذف سریع مواد و برداشتن لبههای تیز طراحی شدهاند و ۳۰ تا ۵۰ درصد سریعتر از دیسکهای صلب مواد را برمیدارند (ارزیابی مبنایی سایندهها در سال ۲۰۲۳).

- چرخهای پرداخت : بر بهبود سطح متمرکز است و زبری سطح (Ra) را از ۰٫۸ میکرومتر تا حداقل ≤۰٫۱ میکرومتر کاهش میدهد تا نتایجی از رده نوری حاصل شود.

در حالی که چرخهای فلپ در شکلدهی قوی و آمادهسازی عملکرد عالی دارند، چرخهای پولیش سطوحی براق و بدون عیب تولید میکنند. این ابزارها نقشهای مجزایی دارند و معمولاً در فرآیندهای چندمرحلهای پرداخت ترکیب میشوند، نه اینکه جایگزین یکدیگر شوند.

ترکیب مواد و طراحی ساختاری: چرخ فلپ در مقابل چرخ پولیش

ساختار چرخ فلپ: فلپهای ساینده همپوشان برای دوام و انطباقپذیری

چرخهای فلپ از چندین لایه ماده ساینده تشکیل شدهاند که معمولاً از اکسید آلومینیوم یا کاربید سیلیسیم ساخته میشوند و به صورت دایرهوار حول یک قطعه مرکزی محکم چیده شدهاند. وقتی این فلپها روی هم قرار میگیرند، فشار را در حین کار بر روی مواد پخش میکنند و این امر باعث میشود تا عملیات برداشت ماده از سطوح منحنی یا نامنظم بسیار مؤثرتر باشد. همچنین فضای بین هر فلپ به خنکسازی در حین کار کمک میکند و از سایش سریع چرخ جلوگیری مینماید. برخی تحقیقات اخیر در صنعت سایندهها نشان میدهد که به دلیل ساختار خاص خود، عمر چرخهای فلپ حدود ۳۰ درصد بیشتر از دیسکهای سنباده معمولی است، زمانی که برای یکدستکردن فلزات با یکدیگر استفاده میشوند.

مواد چرخ پولیش: پارچه، الیاف و بافتههای غیربافتی برای صیقلدهی

بهترین چرخهای پولیش از مواد نرم و متخلخلی مانند پنبه، فلت یا الیاف سنتتیک توریدار ساخته میشوند که میتوانند ترکیبات پولیش را جذب کرده و به تدریج در طول زمان آزاد کنند. آنچه این مواد را بسیار مناسب میکند، این است که بسیار کم از فلز پایه را برداشته و در عین حال خراشهای ریزی را که حتی با چشم قابل دیدن نیستند، از بین میبرند. نحوه ساخت این چرخها با فضای زیاد بین الیاف، در واقع به حفظ خنکی آنها در هنگام چرخش با سرعت بالا کمک میکند و از داغ شدن بیش از حد جلوگیری میکند. این موضوع زمانی اهمیت زیادی دارد که روی کارهای ظریفی مانند ترمیم رنگ خودرو پس از تصادف یا کارهای دقیق روی سطوح طلا و نقره کار میکنیم که حرارت زیاد میتواند همه چیز را خراب کند.

تأثیر انتخاب ماده بر عملکرد و طول عمر

| فاکتور | چرخ لاستیکی | چرخ تلمیح |

|---|---|---|

| هدف اولیه | حذف ذخیره، ترکیب لبه | صیقل سطح، افزایش براقی |

| اهمیت دانههای ساینده | دانههای درشت (۲۴–۸۰) برای سنگزنی | دانههای ریز (۱۸۰–۱۲۰۰) برای پولیش |

| مدیریت گرما | ساخته شده از طریق فاصلهگذاری لایههای فلپ | دستیابی از طریق طراحی پارچه متخلخل |

چرخهای تیغهای با دانه درشت به سرعت مواد را برداشته اما خراشهای قابل مشاهدهای برجای میگذارند که نیازمند پولیش مجدد است. در مقابل، چرخهای فایبر با دانه ریز، پرداخت بسیار بهتری ایجاد میکنند اما تحت بار سنگین سریعتر فرسوده میشوند. انتخاب چرخ مناسب بر اساس سختی ماده و نیازهای کار، عملکرد بهینه و صرفهجویی در هزینه را تضمین میکند.

کاربردهای صنعتی و عملی چرخهای تیغهای در کارهای فلزی

تلفیق سطح و صاف کردن لبهها با استفاده از چرخهای تیغهای

چرخهای پرهای در اتصال جوشهای به هم و رفع لبههای ناصاف قطعات خودرو، ساختمانهای فولادی و انواع ماشینآلات صنعتی عملکرد بسیار خوبی دارند. آنچه این ابزارها را متمایز میکند، توانایی انعطافپذیری و شکلگیری آنها در اطراف منحنیها و زوایای غیرمعمول است که باعث ایجاد یک سطح صاف بدون پارگی در ماده میشود. به عنوان مثال در اروپا، تقریباً سهچهارم کارگران فلزکار از چرخ پرهای پس از جوشکاری استفاده میکنند، زیرا این ابزارها حاشیههای ناخواسته را بدون تأثیر بر ابعاد دقیق قطعه کار حذف میکنند. این موضوع با توجه به ظرافت کارهای دقیق، بسیار قابل توجه است.

حذف زنگ، پوستهکردن رنگ و آمادهسازی قبل از جوش

چرخهای فلپ کار عالی در حذف زنگ و رنگ قدیمی از سطوح فلزی انجام میدهند و چیزها را برای جوشکاری یا پوششهای جدید آماده میکنند. نحوه کار این ابزارها واقعاً هوشمندانه است؛ لایهها به تدریج خوردگی را از بین میبرند بدون اینکه مواد زیادی از فلز پایه را نیز دور کنند. این ویژگی باعث میشود آنها بسیار مناسب برای بازسازی ماشینآلات قدیمی یا تعمیر قطعات ساختاری که روزهای بهتری را پشت سر گذاشتهاند، باشند. یکی از آنها را به یک سنگزن زاویهدار وصل کنید و ببینید چه اتفاقی میافتد. چرخهای زیرکونیا-آلومینا میتوانند سطوح بزرگ را در کسری از زمان پوشش دهند. برخی آزمایشها نشان میدهند که این چرخها کار را حدود نصف زمانِ سنبادهزنی دستی انجام میدهند، اما صادقانه بگوییم، چه کسی دوست دارد ساعتها وقت بگذراند تا زنگ سفت و سختی را از بین ببرد؟

کاربردهای دیآیوای و کارگاه: دیسکهای فلپ برای پرداخت فلز به شیوهای در دسترس

دیسکهای فلپ که از نظر اندازه جمع و جور هستند، برای انواع پروژهها در اطراف کارگاه عالی عمل میکنند. علاقهمندان به سرهمبندی آنها را برای کارهایی مانند تعمیر سیستمهای خروجی موتورسیکلت، حذف نقاط ناصاف روی قطعات فلزی چاپ سهبعدی یا زنده کردن دوباره ابزارهای دستی قدیمی میپسندند. بیشتر آنها در سطوح دانههای مختلفی موجود هستند. دانه ۸۰ معمولاً اولین انتخاب افراد است وقتی لازم باشد چیزی را صاف کنند، در حالی که استفاده از دانه ۱۲۰ به آن پرداختن صاف و خوبی میرسد که همه به آن علاقه دارند. چیزی که این دیسکها را خاص میکند، انعطافپذیری آنهاست. این امر به افراد اجازه میدهد تا به مناطق منحنی مشکلدار دسترسی پیدا کنند بدون اینکه در جلا دادن بیش از حد پیش بروند. صاحبان کارگاههای کوچک واقعاً از این ویژگی قدردانی میکنند، چون هم زمان و هم موادی را که ممکن است در اثر اشتباهات هدر برود، صرفهجویی میکند.

چرا چرخهای فلپ در برداشت شدید مواد عملکرد بهتری دارند

چرخهای فلپ در مقایسه با چرخهای معمولی سنگزنی از این لحاظ برتری دارند که میتوانند به سرعت حجم زیادی از مواد را بردارند، زیرا خودشان را به طور مداوم تیز نگه میدارند و حرارت کمتری تولید میکنند. به عنوان مثال، چرخهای فلپ با ذرات سرامیکی طبق تحقیقات انجام شده در گزارش سال گذشته صنایع ساینده صنعتی، قادرند هر دقیقه حدود ۳۰ درصد فولاد بیشتری نسبت به دیسکهای سنگ معمولی در ریختهگریها بردارند. علت عملکرد عالی آنها این است که با سایش شدن سطوح قدیمی، سطوح جدید ساینده به طور مداوم درگیر میشوند. این امر به کارگران اجازه میدهد تا قطعات ریختهگری بزرگ و بدنههای سنگین را مدت طولانیتری بدون نگرانی از کاهش کارایی ابزار در میانه کار، بتوانند پرداخت کنند.

چرخهای پولیش در پرداخت براق بالا: صنایع خودرو، جواهرات و کارهای دقیق

دستیابی به سطوح آینهای با استفاده از چرخهای پولیش و بوفینگ

چرخهای پولیش با ترکیب دانههای ریز بین ۰٫۱ تا ۵ میکرون در مواد انعطافپذیری مانند پارچه، الیاف یا مواد غیربافتی، سطوحی آینهای و براق ایجاد میکنند. این چرخها در واقع مقدار زیادی ماده را برداشت نمیکنند، بلکه بیشتر روی رفع خراشهای بسیار ریزی که پس از مراحل قبلی باقی ماندهاند، کار میکنند. طبق تحقیقات منتشر شده در سال گذشته درباره ابزارهای ساینده، حدود ۸ از هر ۱۰ متخصص بازسازی خودرو تمایل دارند از چرخهای غیربافتی استفاده کنند، چون این چرخها به خوبی روی سطوح منحنی قرار میگیرند و الگوهای مارپیچ آزاردهندهای پشت سر نمیگذارند. اکثر کارگاهها به این نوع چرخها روی آوردهاند، چون در شرایط واقعی عملکرد بهتری دارند.

تفاوت چرخهای پولیش و بوفینگ: درک نتایج پرداخت نهایی

مردم اغلب جلادهی و پولیش کردن را با هم اشتباه میگیرند، اما در واقع این دو عملکرد بسیار متفاوتی دارند. چرخهای پولیش دارای ذرات ساینده بسیار ریزی هستند که مستقیماً در آنها تعبیه شدهاند و مشکلات سطحی را برطرف میکنند و سطوح را به مقادیر Ra زیر 0.8 میکرون میرسانند. سپس جلادهی انجام میشود که در آن به جای استفاده از مواد ساینده، از اصطکاک موادی مانند راژ یا ترکیبات واکس برای صاف کردن سطوح و مقاومت در برابر آب استفاده میشود. این فرآیند یک پرداخت براق و زیبا ایجاد میکند و در عین حال از ماده زیرین محافظت میکند. به عنوان مثال، لوازم فولاد ضدزنگ. تولیدکنندگان ابتدا این سطوح را تا جایی پولیش میکنند که به الزامات سفت و سخت FDA از نظر صافی برسند، سپس مرحله دیگری از جلادهی را انجام میدهند تا توانایی مقاومت در برابر میکروبها افزایش یابد. این تمامی فرآیند بخشی از تلاش برای اطمینان از تمیز ماندن تجهیزات آشپزخانه و افزایش طول عمر آنهاست.

کاربردها در جزئیات خودرو و تولید جواهرات

در زمینه نگهداری و زیباسازی خودرو، پولیش چرخها میتواند واقعاً ظاهر شفاف چراغهای جلو را پس از سالها قرار گرفتن در معرض نور خورشید بازگرداند. برخی مطالعات منتشر شده توسط Wevolver در سال ۲۰۲۴ نشان میدهند که این فرآیند حدود ۹۰٪ از لایه زرد رنگ ناشی از آسیب نور خورشید را از بین میبرد. در دنیای جواهرسازی، هنرمندان از چرخهای کوچک فلز استفاده میکنند وقتی باید قطعات پیچیده طلا و پلاتین را براق کنند. این ابزارهای کوچک به آنها اجازه میدهند تا به تمامی گوشهها و شکافها دسترسی داشته باشند بدون اینکه به جزئیات دقیق آسیب بزنند. گزارش تولید جواهرات چیز جالبی را نیز بیان میکند: تقریباً ۸ از هر ۱۰ برند لوکس از چرخهای حاوی الماس برای پرداخت نهایی قطعات پلاتینی خود استفاده میکنند. و چه بسا جالبتر این باشد که این ماشینها بسیار آهسته کار میکنند، کمتر از ۵۰ دور در دقیقه، تا حرارت کافی ایجاد نشود و فلزات گرانبها در حین فرآیند پولیش تغییر شکل ندهند.

چرخهای غیربافتی و پارچهای برای بهبود سطوح ظریف

چرخهای غیربافتی، ابزارهای ساینده سهبعدی را در الیاف نایلونی ترکیب میکنند که برای کارهای پرداخت نهایی روی فلزات ریختهگری شده و اشکال پیچیدهای که به راحتی صاف نمیشوند، عملکرد بسیار خوبی دارند. همچنین چرخهای پارچهای وجود دارند که اغلب با ترکیبات اکسید آهن (معروف به روج) استفاده میشوند. این نوع چرخها در کارهایی مانند صفحههای ساعت و ابزارهای پزشکی که سطوح شفاف اهمیت بالایی دارند، عملکرد مناسبی از خود نشان میدهند. طبق دادههای استانداردهای پرداخت سطح Wevolver، جایگزینی دیسکهای سفت معمولی با این چرخهای تخصصی، حدود دو سوم از نیاز به اصلاح اشتباهات را در مواد سخت مثل تیتانیوم یا کامپوزیتهای الیاف کربنی کاهش میدهد. این سطح از کارایی در محیطهای تولیدی که زمان برابر با پول است، تفاوت چشمگیری ایجاد میکند.

مقایسه عملکرد و راهنمایی موارد استفاده: زمانی که هر چرخی را انتخاب کنید

بازدهی برش و عمر ابزار: چرخهای فلاپ در کارهای سنگین

طبق مطالعات اخیر صنعت سایندهها در سال 2023، چرخهای فلپ بهمراتب سریعتر از چرخهای پولیش معمولی در مواد فولادی برش میزنند و در کل حدود 40 درصد ماده بیشتری را از بین میبرند. آنچه این ابزارها را بسیار مؤثر میکند، ساختار لایهلایه خاص فلپ آنهاست که حتی پس از حدود 50 ساعت کار مداوم سنگزنی نیز عملکرد خوبی دارند، زیرا به تدریج ساییده میشوند و ناگهان از کار نمیافتند. ذات خودتیزکننده این ابزارها باعث میشود که کارگران در کارهای سخت مثل حذف لایههای ضخیم زنگزدگی، صاف کردن درزهای جوش یا شکلدهی به فلزات بسیار سخت، نیازی به تعویض مکرر آنها نداشته باشند و نگرانی چندانی هم درباره داغ شدن بیش از حد و تغییر شکل قطعه کار نداشته باشند.

کیفیت پرداخت، مدیریت حرارت و حساسیت سطحی با چرخهای پولیش

گزارش مواد پولیش سال 2024 نشان داد که چرخهای پولیش در مقایسه با چرخهای فلپ، هنگام انجام کارهای پرداخت، حدود 30٪ حرارت کمتری تولید میکنند. این ویژگی آنها را به گزینهای ایدهآل برای کار با فلزات نازک و مواد حساس به حرارت تبدیل میکند. اندازهگیریهای زبری سطح (Ra) با این چرخها میتواند تنها به 0.2 میکرومتر برسد، که بسیار صافتر از آن چیزی است که معمولاً با چرخهای فلپ مشاهده میشود و معمولاً سطوحی با زبری 2 تا 3 میکرومتر ایجاد میکنند. این نوع پرداخت دقیق در کاربردهایی مانند قطعات تزئینی خودرو یا تولید جواهرات اهمیت زیادی دارد، جایی که نقصهای بسیار ریز میتوانند به شدت بر ظاهر و حس محصول نهایی تأثیر بگذارند.

انتخاب ابزار ساینده مناسب بر اساس نیازهای پروژه

برای انتخاب چرخ مناسب، چهار عامل کلیدی زیر را در نظر بگیرید:

- سختی ماده : از چرخهای فلپ برای فولاد و آهن استفاده کنید؛ از چرخهای پولیش برای فلزات نرمتر یا حساس به دما.

- نیازهای برداشت مواد : در صورتی که نیاز به برداشت ≤1 میلیمتر ماده دارید، چرخهای فلپ را انتخاب کنید.

- مشخصات پرداخت سطح : برای پرداختهای زیر میکرون یا پرداختهای آینهای، از چرخهای پولیش استفاده کنید.

- سازگاری با ابزارها : همیشه اطمینان حاصل کنید که رتبهبندی RPM با دستگاه سنگزنی یا پولیشکاری شما مطابقت داشته باشد تا ایمنی و عملکرد تضمین شود.

آیا چرخهای فلپ میتوانند چرخهای پولیش را جایگزین کنند؟ ارزیابی سازگاری و محدودیتها

این روزها چرخهای فلپ حدود ۸۵ درصد از تمام کارهای آمادهسازی سطح را در اکثر کارخانهها و کارگاهها برعهده دارند. اما زمانی که به دنبال آن پرداخت فوق العاده صاف مورد نیاز برای چیزهایی مانند عدسیها یا قطعات جواهرات لوکس هستید، چرخهای معمولی فلپ کفایت نمیکنند. طبق یافتههای اخیر گزارش مواد پولیش منتشر شده سال گذشته، چرخهای استاندارد فلپ خراشهایی باقی میگذارند که تقریباً پنج تا هفت برابر عمیقتر از آنچه با تجهیزات پولیش مناسب مشاهده میشود، هستند. به همین دلیل بسیاری از تکنسینهای با تجربه به یک رویکرد دو مرحلهای پایبند هستند. آنها ابتدا با چرخهای فلپ شکل اولیه را به دست میآورند، سپس برای مراحل نهایی به چرخهای پولیش تخصصی تغییر میدهند. این روش به آنها بهترین ترکیب از هر دو جهان را میدهد — نتایج سریعتر در کارهای اولیه همراه با پرداخت نهایی دقیقی که مشتریان واقعاً به آن علاقه دارند.

فهرست مطالب

- درک چرخهای فلپ و چرخهای پولیش: تعاریف و وظایف اصلی

- ترکیب مواد و طراحی ساختاری: چرخ فلپ در مقابل چرخ پولیش

- کاربردهای صنعتی و عملی چرخهای تیغهای در کارهای فلزی

- چرخهای پولیش در پرداخت براق بالا: صنایع خودرو، جواهرات و کارهای دقیق

- مقایسه عملکرد و راهنمایی موارد استفاده: زمانی که هر چرخی را انتخاب کنید