تطبیق دیسکهای برش با انواع فلزات و خواص مواد

درک چالشهای خاص مواد: نقطه ذوب پایین آلومینیوم در مقایسه با استحکام فولاد ضدزنگ

انتخاب دیسک برش مناسب واقعاً به این بستگی دارد که بدانیم با چه نوع فلزی سر و کار داریم. برای مثال آلومینیوم را در نظر بگیرید، از آنجا که این فلز در دمای حدود ۶۶۰ درجه سانتیگراد ذوب میشود، اکثر متخصصان تمایل دارند از دیسکهایی با طراحی دانههای باز استفاده کنند. این نوع دیسکها به کاهش تجمع حرارت در حین برش کمک میکنند و از چسبیدن فلز به هم جلوگیری میکنند که این امر در تمام کارگاهها مشکلی واقعی محسوب میشود. با این حال، وقتی با فولاد ضدزنگ کار میکنیم شرایط تغییر میکند. از آنجا که فولاد ضدزنگ دارای کروم زیادی است و معمولاً سختتر است، کارگران معمولاً به دیسکهایی متشکل از دانههای زیرکونیا آلومینا با چیدمان متراکم نیاز دارند. این نوع دیسکها در برابر فشار مقاومت بهتری دارند و هنگام برش این نوع خاص فلز به راحتی از هم باز نمیشوند.

انتخاب دیسکها بر اساس سختی فلز، هدایت حرارتی و مقاومت در برابر خوردگی

| ویژگی فلز | نیازمندی دیسک | کاربردهای نمونه |

|---|---|---|

| سختی بالا (HRC 50+) | سیستمهای چسب تقویتشده | فولاد ابزار، آلیاژهای سختشده |

| رسانایی حرارتی بالا | پوششهای رزینی کماصطکاک | لولههای مسی، رادیاتورهای آلومینیومی |

| مقاوم در برابر خوردگی | سنگهای ساینده مخصوص غیرآهنی | فولاد ضدزنگ درجه دریایی |

در مورد تیتانیوم، دیسکهای غوطهور در الماس، ترکهای ناشی از تنش حرارتی را به میزان ۳۴٪ در مقایسه با جایگزینهای اکسید آلومینیوم کاهش میدهند، که این امر به دلیل پراکندگی حرارتی برتر در مواد با هدایت حرارتی پایین (۲۱/۹ وات بر متر-کلوین) است.

فلزات آهنی در مقابل فلزات غیرآهنی: انواع دیسکهای توصیهشده برای فولاد، آلومینیوم، مس و آلیاژها

- آهنی (مبنی بر آهن): دیسکهای زیرکونیا آلومینا (با دانههای ۹۰ تا ۱۲۰) بهطور مؤثر فولاد کربنی و چدن را برش میزنند و در برابر اکسیدهای ساینده مقاوم هستند.

-

غیرآهنی: دیسکهای کاربید سیلیسیم بدون گرفتگی، آلومینیوم نرم (برینل ۱۵ تا ۲۵) و بافت چسبنده مس را برش میدهند.

آلیاژهای مرکب مانند اینکونل به دیسکهای دارای دانه سرامیکی نیاز دارند تا از سختشدگی ناشی از کار جلوگیری شود—که عامل اصلی خرابی دیسک در کاربردهای هوافضا است.

دیسکهای برش جهانی در مقابل دیسکهای اختصاصی مواد: زمانی که عملکرد تخصصی را انتخاب کنید

دیسکهای عمومی (نوع ۱، خط برش ۱/۶ میلیمتر) برای کارهای ترکیبی سازی خانگی مناسب هستند، اما عملیات صنعتی از تخصصیبودن بهره میبرند:

- آشپزخانههای فولاد ضدزنگ: از دیسکهای نازک ۱ میلیمتری با تقویت کبالت برای برشهای تمیزتر استفاده کنید.

-

آلومینیوم خودرو: طرحهای بدون بارگیری با فاصلهگذارهای ۵۰٪ گستردهتر را انتخاب کنید تا انسداد کاهش یابد.

دیسکهای تخصصی ضایعات مواد را در کارهای ورقکاری به میزان ۲۸٪ کاهش میدهند و سرعت برش را نسبت به گزینههای جهانی ۱۵ دور بر ثانیه افزایش میدهند.

انتخاب نوع مناسب دانه ساینده برای عملکرد بهینه برش

دیسکهای اکسید آلومینیوم: راهحلهای مقرونبهصرفه برای فولادهای نرم و ملایم

دیسکهای اکسید آلومینیوم عملکرد قابل اعتمادی روی فولادهای کمکربن و آلیاژهای نرمنشده ارائه میدهند. با سختی ویکرز بین ۱۵ تا ۲۰ گیگاپاسکال، این دانههای شکننده لبههای تیز خود را حفظ کرده و به تدریج تجزیه میشوند — ایدهآل برای لولههای دیواره نازک یا قطعات حساس به حرارت که باید از گرمای زیاد جلوگیری شود.

دیسکهای زیرکونیوم کوراندام: دوام بالا برای فلزات سخت و با استحکام کششی بالا

ساختار کریستالی لایهای زیرکونیوم کوراندام، عمر آن را در مقایسه با اکسید آلومینیوم معمولی به میزان حدود ۳۰ تا ۴۰ درصد بیشتر میکند، هنگامی که با مواد فولاد ضدزنگ با سختی HV 200 تا 250 یا آلیاژهای تیتانیوم کار میشود. چیزی که این ماده را متمایز میکند، توانایی خودتیزکنایی آن در حین برش است که دائماً لبههای جدیدی حتی تحت فشار شدید آشکار میکند و در نتیجه عملکرد در طول کار پایدار باقی میماند. بر اساس آزمایشهای میدانی که توسط سازندگان انجام شده، این دیسکهای تخصصی قادرند قبل از نیاز به تعویض، بین ۳۵۰ تا ۴۰۰ اینچ خطی روی صفحات فولاد ضدزنگ به ضخامت یک چهارم اینچ برش دهند. این بدین معناست که عمر آنها تقریباً دو برابر محصولات ساینده معمولی در وظایف مشابه است که در بلندمدت منجر به صرفهجویی واقعی در عملیات کارگاهی میشود.

دانههای سرامیکی و کربید سیلیسیوم: برش دقیق برای آلیاژهای سختشده و عجیب

از نظر عملکرد برش، ترکیبات سرامیکی آلومینا بهراحتی ترکیبات زیرکونیا را ش Defeat میکنند و امکان انجام برش تقریباً ۱۸ تا ۲۲ درصد سریعتر را در فولادهای سختکار با سختی بین HV 600 تا 800 و همچنین آلیاژهای سوپرالوی نیکلپایه که برش آنها دشوار است، فراهم میکنند. مزیت واقعی از کاربید سیلیسیم ناشی میشود که سختی آن در مقیاس مووس حدود ۹٫۵ است و در حین کار روی مواد دارای نوک سمنتید طولانیتری تیز باقی میماند و لبههای آن کمتر گرد میشود. بر اساس تحقیقات منتشرشده سال گذشته، استفاده از دیسکهای سرامیکی با دانه ۱۲۰، تغییرات شیار برش در اینکونلِ مورداستفاده در صنعت هوافضا را به حدود مثبت/منفی ۰٫۱۲ میلیمتر کاهش داده است. این مقدار بسیار بهتر از روشهای سنتی است که معمولاً تغییراتی در حدود ۰٫۳۵ میلیمتر دارند. چنین بهبودهایی در صنایعی که حتی تفاوتهای کوچک در دقت منجر به نتایج بزرگی میشوند، اهمیت زیادی دارند.

تأثیر کیفیت دانه بر تولید حرارت، صلبیت لبه و عمر دیسک

دانههای سینتر شده با کیفیت در واقع موفق میشوند حدود ۱۵ تا شاید حتی ۲۰ درصد بیشتر از گزینههای متداول متصلشده، حرارت را دفع کنند که این امر به کاهش تنشهای حرارتی کمک میکند. مشکل زمانی پیش میآید که به دیسکهای با کیفیت پایینتر نگاه کنیم که در آنها اندازه دانهها به طور یکنواخت در سرتاسر سطح حفظ نشده است. این امر منجر به الگوهای سایش بسیار نامنظم میشود و باعث میشود اپراتورها حدود ۲۷٪ بیشتر از حد لازم تلاش کنند. و بدتر از همه، این دیسکها میتوانند دمای سطحی را به محدوده ۶۵۰ تا ۷۰۰ درجه سانتیگراد افزایش دهند که به نقطه اشتعال آلیاژهای منیزیم خیلی نزدیک میشود. وقتی سازندگان این دانهها را به صورت فشردهتری کنار هم قرار میدهند، اتفاق جالبی رخ میدهد: پایداری به طور قابل توجهی بهبود مییابد. ما در آزمایشهای آزمایشگاهی خود دیدهایم که این چیدمان فشرده، ارتعاشات آزاردهندهای که باعث خطاهای اندازهگیری میشوند را حدود ۴۰٪ کاهش میدهد، بر اساس نتایج آزمایشهای ما روی دستگاه.

ارزیابی فرم عامل، ضخامت و طراحی عملکردی

مقایسه اشکال دیسک برش T1 و T27: کاربرد مناسب برای گوشهزنها و فضاهای تنگ

دیسکهای تخت T1 عملکرد خوبی در ایجاد برشهای تمیز و مستقیم در فولاد سازهای با استفاده از گوشهزنهای معمولی دارند. مدل T27 دارای شکل مخروطی با زاویه ۱۵ درجه در لبه است که دسترسی به نقاط تنگ داخل محفظه موتور یا اطراف لولهها را آسانتر میکند. این طراحی در واقع حدود یک چهارم جرقههای پراکنده شده را نسبت به دیسکهای استاندارد کاهش میدهد. فقط به یاد داشته باشید، این دیسکهای T27 به دستگاهی نیاز دارند که بتواند حداقل با ۸,۵۰۰ دور در دقیقه بچرخد تا بهطور ایمن کار کند. در غیر این صورت ممکن است عملکرد مناسبی نداشته باشد یا در حین استفاده خطرناک شود.

ضخامت چرخ برش (Kerf): مقایسه انواع فوقنازک، ۱ میلیمتری و ۱٫۶ میلیمتری از نظر کارایی و کاهش ضایعات

- فوقنازک (۰٫۸ میلیمتر): ۳۵٪ مواد کمتری نسبت به دیسکهای استاندارد را برداشت میکند و برای کارهای دقیق روی ورقهای فلزی با ضخامت کمتر از ۳ میلیمتر ایدهآل است.

- ۱ میلیمتری عمومی: تعادل مناسبی بین سرعت و دوام در هنگام کار با آلیاژهای فولادی ۶۰–۷۰ HRC ایجاد میکند.

- 1.6 میلیمتر تقویتشده: برای کاربردهای با ارتعاش بالا مانند آرماتور یا چدن طراحی شده است، هرچند که این امر باعث افزایش 19 درصدی اتلاف برش میشود.

تطبیق ضخامت برش در محدوده 0.2 میلیمتر نسبت به ابعاد قطعه کار، طبق گزارش ایمنی طراحی سال 2024، منجر به کاهش 28 درصدی ضایعات مواد میشود.

تعادل بین سرعت برش، دقت و ایمنی: دیسکهای نازک در مقابل طرحهای تقویتشده

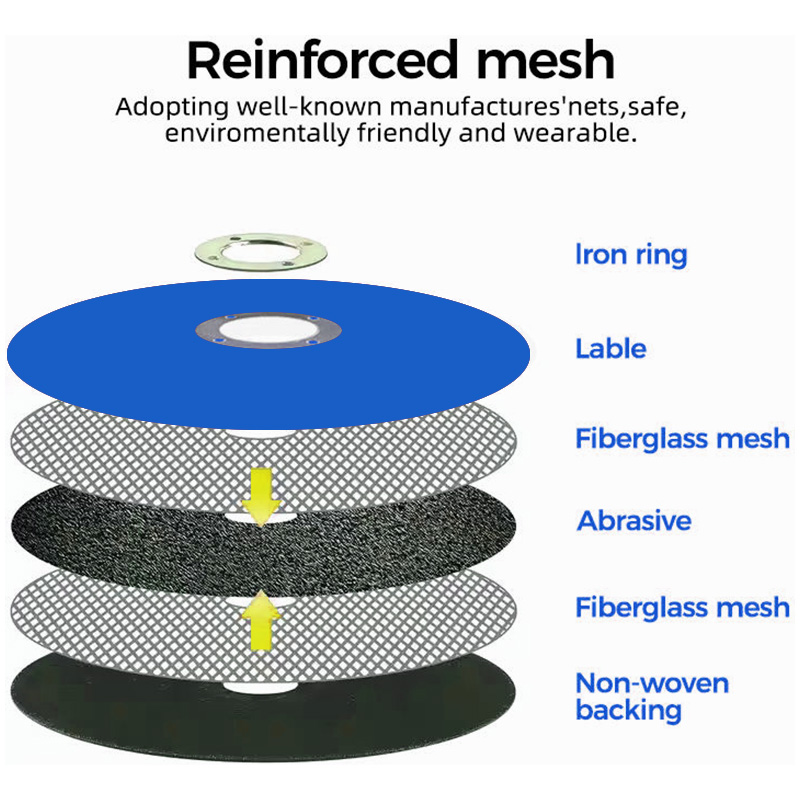

دیسکهایی که ضخامت آنها کمتر از 1 میلیمتر است قطعاً سریعتر برش میزنند و در حین کار حدود 40 درصد کمتر فشار لازم دارند، هرچند که در صورت عدم رعایت صحیح نحوه استفاده، تمایل به شکست جانبی دارند. نسخههای تقویتشده که شامل مش فیبرگلاس هستند، عموماً برای کارهای سخت حدود 60 درصد عمر طولانیتری دارند، هرچند این محصولات محدودیتهایی نیز دارند زیرا اکثر آنها حداکثر تنها قادر به انجام برش تا 45 درجه هستند. همچنین باید اعداد RPM را دقیقاً مطابق با مشخصات سازنده رعایت کرد. استفاده از یک دیسک با حداقل 11,000 دور بر دقیقه در یک سنگزنی 14,000 دور بر دقیقه فقط یک روش نادرست نیست، بلکه طبق گزارشهای میدانی تکنسینها که این اتفاق را بارها مشاهده کردهاند، باعث میشود دیسکها حدود 63 درصد سریعتر از کار بیفتند.

انتخاب دیسک برش متناسب با الزامات پروژه و نیازهای ایمنی

کاربردهای صنعتی در مقابل کاربردهای عمومی: تطبیق مشخصات دیسک با حجم کار و نیازهای دقت

در محیطهای صنعتی، کارگران به دیسکهای سنگین با دانههای زیرکونیوم کوراندام نیاز دارند اگر بخواهند دیسکی داشته باشند که بتواند بدون خراب شدن عملیات مداوم را تحمل کند. کارگاههایی که به مصالح ساینده با کیفیت بالا تغییر دادهاند متوجه شدهاند که عمر دیسکهای آنها حدود ۴۰ درصد طولانیتر شده و قبل از تعویض نیازی ندارند که این موضوع زمانی که روزانه صدها قطعه فرآوری میشود تفاوت بزرگی ایجاد میکند. علاقهمندان خانگی اغلب ممکن است دیسکهای اکسید آلومینیوم معمولی برای اکثر کارها کافی باشد. این دیسکها تعادل مناسبی بین انجام صحیح کار و محدودیت بودجه برای پروژههای آخر هفته مانند تنظیم لولههای خانه یا تعمیر قطعات قدیمی خودرو ایجاد میکنند.

به حداکثر رساندن ایمنی و کارایی: رتبهبندی RPM، سازگاری با محافظ و تجربه اپراتور

هنگام انتخاب دیسکهای سنباده، دیسکهایی را انتخاب کنید که حداقل ۲۰٪ بیشتر از ظرفیت دستگاه شما درجهبندی شده باشند. این اقدام ساده به جلوگیری از حوادث جدی در آینده کمک میکند. محافظ روی یک دستگاه سوهان زنی زاویهدار باید کاملاً دور دیسک پیچیده شود. طبق گزارشهای ایمنی محیط کار، تقریباً یک سوم آسیبهای ناشی از برش به دلیل عدم تناسب یا تنظیم نادرست محافظها رخ میدهد. برای افرادی که مهارت لازم را دارند، دیسکهای بسیار نازک ۱ میلیمتری زمانی که جزئیات دقیق مهم است عالی عمل میکنند. با این حال، مبتدیان ایمنتر است که از گزینههای ضخیمتر ۱٫۶ میلیمتری استفاده کنند، زیرا این دیسکها پایداری و کنترل بیشتری در حین کار فراهم میکنند.

راهنمای گام به گام انتخاب دیسک برش مناسب برای فلز و ابزار شما

این رویکرد سیستماتیک را دنبال کنید:

- ماده اولیه (آهنی/غیرآهنی) و سختی آن را با استفاده از مقیاس مووس یا برینل مشخص کنید.

- نوع ساینده را با نیازهای حرارتی و مکانیکی تطبیق دهید — سرامیکی برای فولاد ضدزنگ، کربورسیلیکون برای آلومینیوم.

- ضخامت دیسک و اندازه محور را با مدل سنگزنی خود بررسی کنید.

- گواهی ISO را تأیید کنید و اطمینان حاصل کنید که سرعت دورانی (RPM) دیسک از حداکثر سرعت ابزار شما بیشتر باشد.

برای پروژههای پیچیده که شامل آلیاژهای نادر هستند، راهنمای انتخاب مورد تأیید صنعت را که 87 نوع فلز و مواد کامپوزیتی را پوشش میدهد، مطالعه کنید.

سوالات متداول

برای آلومینیوم باید از چه نوع دیسک برشی استفاده کنم؟

برای آلومینیوم بهتر است از دیسکهایی با طراحی دانههای باز استفاده شود تا از تجمع حرارت و چسبیدن فلز در حین برش جلوگیری شود.

چگونه دیسک برشی مناسب فولاد ضدزنگ را انتخاب کنم؟

برای فولاد ضدزنگ، دیسکهای زیرکونیا آلومینا توصیه میشوند زیرا تحمل فشار بالایی دارند و با سختی این فلز سازگار هستند.

آیا دیسکهای تخصصی بهتر از دیسکهای عمومی هستند؟

دیسکهای تخصصی اغلب برای عملیات صنعتی کارآمدتر از دیسکهای عمومی هستند که بیشتر برای کارهای غیرحرفهای با مواد متنوع مناسباند.

برای ایمنی و کارایی دیسک چه عواملی باید در نظر گرفته شود؟

مطمئن شوید که سرعت نامی دیسک از حداکثر سرعت ابزار بیشتر باشد و محافظها به درستی در جای خود قرار گرفتهاند. برای کارهای دقیق، دیسکهای نازکتر برای افراد با تجربهتر مناسبتر هستند.

فهرست مطالب

-

تطبیق دیسکهای برش با انواع فلزات و خواص مواد

- درک چالشهای خاص مواد: نقطه ذوب پایین آلومینیوم در مقایسه با استحکام فولاد ضدزنگ

- انتخاب دیسکها بر اساس سختی فلز، هدایت حرارتی و مقاومت در برابر خوردگی

- فلزات آهنی در مقابل فلزات غیرآهنی: انواع دیسکهای توصیهشده برای فولاد، آلومینیوم، مس و آلیاژها

- دیسکهای برش جهانی در مقابل دیسکهای اختصاصی مواد: زمانی که عملکرد تخصصی را انتخاب کنید

- انتخاب نوع مناسب دانه ساینده برای عملکرد بهینه برش

- ارزیابی فرم عامل، ضخامت و طراحی عملکردی

- انتخاب دیسک برش متناسب با الزامات پروژه و نیازهای ایمنی

- سوالات متداول