Съпоставяне на рязаните дискове според видовете метали и материални свойства

Разбиране на предизвикателствата, свързани с конкретни материали: ниската точка на топене на алуминия спрямо издръжливостта на неръждаемата стомана

Изборът на правилната отрязваща чиния зависи предимно от това, кой тип метал обработваме. Вземете например алуминия – тъй като се стопява при около 660 градуса по Целзий, повечето професионалисти използват чинии с отворена структура на зърната. Те помагат да се намали натрупването на топлина по време на рязане и предотвратяват залепването на метала, което често е сериозен проблем в работилниците. При работа с неръждаема стомана обаче условията се променят значително. Тъй като неръждаемата стомана съдържа много хром и е по-твърда, работниците обикновено се нуждаят от чинии, изработени с плътно подредени зърна от циркониев оксид и алуминиев оксид. Такива чинии по-добре издържат на натиск и не се разпадат лесно при рязане на този вид метал.

Избор на чинии според твърдостта на метала, топлопроводността и устойчивостта към корозия

| Свойство на метала | Изискване за чинията | Примерни приложения |

|---|---|---|

| Висока твърдост (HRC 50+) | Усилени системи за свързване | Инструментална стомана, закалени сплави |

| Висока термична проводимост | Покрития от смола с ниско триене | Медни тръби, алуминиеви радиатори |

| Устойчивост на корозия | Абразиви, специално за цветни метали | Неръждаема стомана морско качество |

При титана, дисковете с диамант намаляват термичните напуквания с 34% в сравнение с алтернативите с алуминиев оксид, благодарение на превъзходното отвеждане на топлина при материали с ниска топлопроводимост (21,9 W/m·K).

Черни срещу цветни метали: Препоръчителни типове дискове за стомана, алуминий, мед и сплави

- Черни (съдържащи желязо): Дискове от циркониев алуминат (90–120 грит) ефективно режат въглеродна стомана и леен чугун, устойчиви срещу абразивни оксиди.

-

Цветни: Дисковете от силициев карбид обработват мек алуминий (Бринел 15–25) и грапавата текстура на медта, без да се задръстват.

Композитни сплави като Инконел изискват дискове с керамични зърна, за да се справят със затвърдяването при обработка — основен фактор за повреда на дисковете в аерокосмическите приложения.

Универсални срещу материално-специализирани режещи дискове: Кога да изберете специализирана производителност

Дискове за общо предназначение (Тип 1, дебелина на реза 1,6 mm) са подходящи за задачи с различни материали при самостоятелно изпълнение, но промишлените операции печелят от специализация:

- Кухни от неръждаема стомана: Използвайте тънки дискове с дебелина 1 мм с кобалтово усилване за по-чисти резове.

-

Автомобилен алуминий: Изберете модели без натоварване с разстояния между елементите с 50% по-широки, за да се намали запушването.

Специализираните дискове намаляват отпадъците от материала с 28% при работа с ламарина и увеличават скоростта на рязане с 15 оборота/сек по сравнение с универсалните варианти.

Избор на правилния тип абразивно зърно за оптимална производителност при рязане

Дискове от алуминиев оксид: икономически решения за меки и слабо легирани стомани

Дисковете от алуминиев оксид осигуряват надеждна производителност при въглеродни стомани с ниско съдържание и неуплътнени сплави. С твърдост по Викерс между 15–20 GPa, тези крехки зърна запазват остри ръбове, като постепенно се разрушават — идеални за тънкостенни тръби или топлоустойчиви компоненти, където трябва да се избегне прекомерното нагряване.

Дискове от циркониев корунд: висока издръжливост за трудни метали с висока якост

Слоистата кристална структура на циркониев корунд ѝ осигурява около 30 до 40 процента по-дълъг живот в сравнение с обикновения алуминиев оксид при работа с неръждаема стомана с твърдост HV 200 до 250 или титанови сплави. Това, което отличава този материал, е способността му да се самозаточва по време на рязане, постоянно разкривайки нови ръбове дори под високо налягане, така че производителността остава стабилна през цялото време на работа. Според полеви тестове, проведени от производители, тези специализирани дискове могат да извършват между 350 и 400 линейни инча рязане на плочи от неръждаема стомана с дебелина четвърт инч, преди да се наложи подмяна. Това означава, че те издържат приблизително два пъти повече в сравнение със стандартните абразивни продукти при подобни задачи, което води до реална икономия с течение на времето за работилничните операции.

Керамични и силициеви карбидни зърна: прецизно рязане на закалени и екзотични сплави

Когато става въпрос за рязане, керамичните алуминиеви композити значително надминават циркониевите смеси, позволявайки около 18 до 22 процента по-бързо рязане на твърди инструментални стомани с твърдост между HV 600 и 800, както и на онези трудни за обработка никелови свръхсплави. Реалното предимство идва от карборунда (силициев карбид), който има твърдост около 9,5 по скалата на Моос и запазва острието си много по-дълго, без да закръгля ръбовете при работа с материали с твърдосплавни върхове. Според проучване, публикувано миналата година, използването на керамични дискове с грапавост 120 зърна намалило вариацията на реза при Inconel от аерокосмическо качество до около плюс или минус 0,12 милиметра. Това е значително по-добре в сравнение с традиционните методи, които обикновено имат вариации около 0,35 мм. Такива подобрения имат голямо значение в индустрии, където дори малки разлики в прецизността водят до големи резултати.

Как качеството на зърното влияе на топлинното образуване, цялостта на ръба и продължителността на живот на диска

Синтерираните висококачествени зърна всъщност успяват да се отърват от около 15 до 20 процента повече топлина в сравнение с тези опции, които са на пазара, което помага да се намали топлинният стрес. Проблемът възниква, когато погледнем дискчета с по-ниско качество, където размерите на пясъка просто не са последователни. Това води до наистина неравномерни модели на износване, което кара операторите да работят около 27% по-трудно, отколкото трябва. И най-лошото от всичко, тези дискове могат да подтикнат температурата на повърхността до 650 до 700 градуса по Целзий, като се приближат опасно до т.нар. точка на възпламенение за магнезиевите сплави. Когато производителите опаковат тези зърна по-плътно заедно, става нещо интересно. Стабилността се подобрява значително. Видяхме в нашите лабораторни тестове, че тази плътна структура намалява тези досадни вибрации, които причиняват грешки в измерванията с около 40%, според резултатите от нашите тестове.

Оценка на формния фактор, дебелината и функционалния дизайн

T1 срещу T27 форми на рязане: приложение за ъглови шлайфове и тесни пространства

Плоските дискове T1 са отлични за чисти, прави резове в стоманени конструкции при използване на обикновени ъглови шлайфове. Моделът T27 има конусообразна форма с ъгъл от 15 градуса, вграден в ръба, което улеснява достигането до тесни места в моторни отсеки или около тръби. Тази конструкция всъщност намалява разпръскването на искри с около една четвърт в сравнение със стандартните дискове. Имайте предвид обаче, че тези дискове T27 изискват шлайф, който може да се върти поне 8500 оборота в минута, за да работят безопасно. В противен случай те може да не функционират правилно или да станат опасни по време на употреба.

Дебелина на режещото колело (Kerf): Сравнение на ултра-тънки, 1 мм и 1,6 мм за ефективност и намаляване на отпадъците

- Ултра-тънки (0,8 мм): Премахват 35% по-малко материал в сравнение със стандартните дискове, идеални за прецизни работи върху ламарини под 3 мм дебелина.

- 1 мм универсални: Осигуряват баланс между скорост и издръжливост при работа със стоманени сплави с твърдост 60–70 HRC.

- 1,6 мм усилени: Проектирани за приложения с висока вибрация, като армировка или леен чугун, макар че увеличават загубата от рязане с 19%.

Съвпадението на дебелината на реза в рамките на 0,2 мм спрямо размера на детайла намалява материалните загуби с 28% според Доклада за безопасност при проектиране от 2024 г.

Баланс между скорост на рязане, прецизност и безопасност: Тънки дискове срещу усилени конструкции

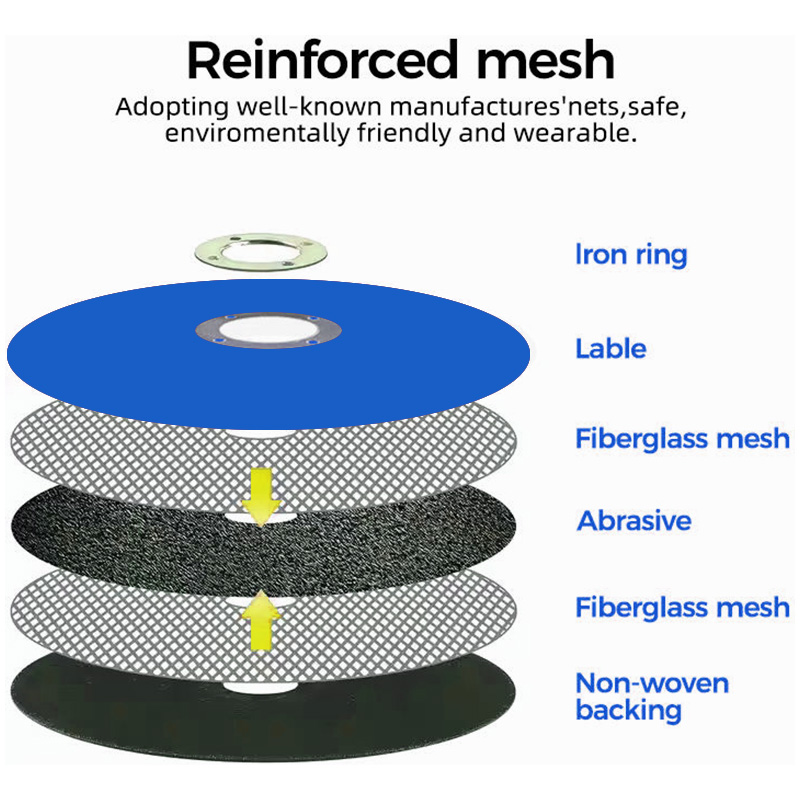

Дисковете с дебелина под 1 мм определено режат по-бързо и изискват около 40% по-малко налягане по време на работа, макар че имат тенденция да се разрушават странично при неправилно боравене. Усилени версии, включващи стъкленофибрена мрежа, обикновено издържат приблизително 60% по-дълго при трудни задачи, въпреки че те имат ограничения, тъй като повечето могат да извършват резове най-много под 45 градуса. Също така внимавайте с оборотите — стриктно спазвайте стойностите, зададени от производителя. Поставянето на диск с номинал 11 000 оборота в минута на ъглошлайф с 14 000 оборота в минута не е просто лоша практика — според полеви доклади на техници, които повтаряно са наблюдавали този случай, това води до разрушаване на дисковете приблизително 63% по-бързо.

Съгласуване на избора на рязане дискове с изискванията на проекта и нуждите за безопасност

Индустриални срещу любителски приложения: Съпоставяне на дисковите спецификации с натоварването и изискванията за прецизност

В индустриални условия работниците се нуждаят от тежкотоварни дискове със зиркониеви корундови зърна, ако искат нещо, което може да издържи непрекъсната работа без повреди. Магазини, преминали към абразиви от високо качество, забелязват, че техните дискове служат около 40 процента по-дълго преди да бъдат заменени, което прави голяма разлика при обработка на стотици парчета на ден. Любителите в домашни условия често откриват, че обикновените дискове от алуминиев оксид са напълно достатъчни. Те предлагат добър баланс между качествено изпълнение на задачата и спазване на бюджета за уикенд проекти, като регулиране на тръби в къщата или поправка на стари автомобилни части.

Максимизиране на безопасността и ефективността: Оценки за обороти в минута (RPM), съвместимост с предпазни капаци и опит на оператора

При избора на шлифовъчни дискове използвайте такива с класификация поне с 20% по-висока от възможностите на вашата машина. Тази проста стъпка помага да се избегнат сериозни инциденти в бъдеще. Защитният капак на ъгловата шлифовъчна машина трябва напълно да обхваща диска. Според доклади за безопасност на работното място приблизително една трета от всички наранявания, свързани с рязане, се случват, защото защитните капаци или не са подходящи, или не са правилно настроени. За хора, които знаят какво правят, тези изключително тънки дискове от 1 мм работят отлично, когато най-важно е прецизното оформяне. Входящите обаче ще бъдат по-сигурни с по-дебелите варианти от 1,6 мм, тъй като те предлагат по-голяма стабилност и контрол по време на работа.

Поетапно ръководство за избор на подходящия режещ диск за вашия метал и инструмент

Следвайте този системен подход:

- Определете основния материал (черен/цветен метал) и твърдостта, използвайки скалата на Моос или Бринел.

- Съчетайте типа абразив с термичните и механични изисквания — керамика за неръждаема стомана, карбид на силиций за алуминий.

- Потвърдете дебелината на диска и размера на оста, съвместими ли са с модела на вашихия шлифовъчен апарат.

- Проверете сертификата ISO и се уверете, че номиналната скорост на диска в обороти в минута надвишава максималната скорост на вашия инструмент.

За сложни проекти, включващи екзотични сплави, консултирайте се с проверени от индустрията насоки за избор, обхващащи 87 вида метали и композитни материали.

ЧЗВ

Какъв тип рязан диск трябва да използвам за алуминий?

За алуминий най-добре е да използвате дискове с отворена структура на зърната, за да се предотврати натрупването на топлина и намали залепването на метала по време на рязане.

Как да избера рязан диск за неръждаема стомана?

За неръждаема стомана се препоръчват дискове от циркониев оксид и алуминий, тъй като те добре издържат на налягане и са подходящи за плътността на метала.

По-добри ли са специализираните дискове в сравнение с универсалните?

Специализираните дискове често са по-ефективни за промишлени операции в сравнение с универсалните, които са по-подходящи за задачи с различни материали при домашна употреба.

Какво трябва да имам предвид относно безопасността и ефективността на диска?

Уверете се, че оборотите на диска надвишават максималната скорост на инструмента и че предпазните щитове са правилно поставени. За подробни работи по-тънките дискове са оптимални за хора с повече опит.

Съдържание

-

Съпоставяне на рязаните дискове според видовете метали и материални свойства

- Разбиране на предизвикателствата, свързани с конкретни материали: ниската точка на топене на алуминия спрямо издръжливостта на неръждаемата стомана

- Избор на чинии според твърдостта на метала, топлопроводността и устойчивостта към корозия

- Черни срещу цветни метали: Препоръчителни типове дискове за стомана, алуминий, мед и сплави

- Универсални срещу материално-специализирани режещи дискове: Кога да изберете специализирана производителност

-

Избор на правилния тип абразивно зърно за оптимална производителност при рязане

- Дискове от алуминиев оксид: икономически решения за меки и слабо легирани стомани

- Дискове от циркониев корунд: висока издръжливост за трудни метали с висока якост

- Керамични и силициеви карбидни зърна: прецизно рязане на закалени и екзотични сплави

- Как качеството на зърното влияе на топлинното образуване, цялостта на ръба и продължителността на живот на диска

- Оценка на формния фактор, дебелината и функционалния дизайн

-

Съгласуване на избора на рязане дискове с изискванията на проекта и нуждите за безопасност

- Индустриални срещу любителски приложения: Съпоставяне на дисковите спецификации с натоварването и изискванията за прецизност

- Максимизиране на безопасността и ефективността: Оценки за обороти в минута (RPM), съвместимост с предпазни капаци и опит на оператора

- Поетапно ръководство за избор на подходящия режещ диск за вашия метал и инструмент

- ЧЗВ