Dopasuj tarcze tnące do typów metali i właściwości materiałów

Zrozumienie wyzwań związanych z konkretnymi materiałami: niska temperatura topnienia aluminium w porównaniu z odpornością stali nierdzewnej

Wybór odpowiedniego dysku tnącego zależy przede wszystkim od znajomości rodzaju obrabianego metalu. Weźmy na przykład aluminium – ponieważ topi się ono w temperaturze około 660 stopni Celsjusza, większość specjalistów wybiera tarcze o otwartej strukturze ziarna. Takie tarcze pomagają zmniejszyć nagromadzenie ciepła podczas cięcia i zapobiegają przywieraniu metalu, co może być dużym problemem w warsztatach na całym świecie. W przypadku stali nierdzewnej sytuacja wygląda zupełnie inaczej. Ze względu na zawartość chromu i większą odporność tego materiału, pracownicy zazwyczaj potrzebują tarcz wykonanych z gęsto upakowanych ziaren cyrkonii glinowej. Tego typu tarcze lepiej wytrzymują obciążenia i nie rozpadają się tak łatwo podczas cięcia tego konkretnego rodzaju metalu.

Dobór tarcz na podstawie twardości metalu, przewodności cieplnej oraz odporności na korozję

| Właściwość metalu | Wymóg dotyczący tarczy | Przykładowe zastosowania |

|---|---|---|

| Wysoka twardość (HRC 50+) | Wzmocnione systemy spoin | Stal narzędziowa, hartowane stopy |

| Wysoka przewodność cieplna | Powłoki żywiczne o niskim współczynniku tarcia | Rury miedziane, aluminiowe chłodnice |

| Odporność na korozję | Środki ściereczne przeznaczone specjalnie dla metali nieżelaznych | Stal nierdzewna morska |

W przypadku tytanu tarcze nasycane diamentem zmniejszają pęknięcia termiczne o 34% w porównaniu z alternatywami na bazie tlenku glinu, dzięki lepszemu odprowadzaniu ciepła w materiałach o niskiej przewodności cieplnej (21,9 W/m·K).

Metale żelazne i nieżelazne: zalecane typy tarcz do stali, aluminium, miedzi i stopów

- Żelazne (na bazie żelaza): Tarcze cyrkoniowo-aluminiowe (90–120 grit) skutecznie cięły stal węglową i żeliwo, wykazując odporność na ścierne tlenki.

-

Nieżelazne: Tarcze węgliku krzemu radzą sobie z miękkim aluminium (Brinell 15–25) i lepką strukturą miedzi bez zapychania się.

Stopy kompozytowe, takie jak Inconel, wymagają tarcz ceramicznych, aby zapobiec umocnieniu odkształcenia plastycznego – głównemu czynnikowi powodującemu uszkodzenia tarcz w zastosowaniach lotniczych.

Tarcze uniwersalne a specjalistyczne dla konkretnych materiałów: kiedy warto wybrać wydajność wyspecjalizowaną

Tarcze ogólnego przeznaczenia (typ 1, szerokość cięcia 1,6 mm) nadają się do prac amatorskich z różnymi materiałami, ale operacje przemysłowe korzystają ze specjalizacji:

- Kuchnie ze stali nierdzewnej: Używaj cienkich tarcz o grubości 1 mm z wzmocnieniem kobaltowym, aby uzyskać czystsze cięcie.

-

Aluminium motoryzacyjne: Oferujemy konstrukcje bez obciążenia z przestrzeniami o 50% szerszymi, aby zmniejszyć zapychanie.

Specjalistyczne tarcze zmniejszają odpady materiałowe o 28% podczas pracy z blachą i zwiększają prędkość cięcia o 15 obr./sek. w porównaniu z uniwersalnymi rozwiązaniami.

Wybierz odpowiedni typ ziarna ściernego dla optymalnej wydajności cięcia

Tarcze z tlenku glinu: opłacalne rozwiązania dla stali miękkich i niskowęglowych

Tarcze z tlenku glinu oferują niezawodną wydajność przy stalach niskowęglowych i stopach nieutwardzonych. Dzięki twardości Vickersa w zakresie 15–20 GPa, kruche ziarna utrzymują ostry brzeg, stopniowo się rozpadając – idealne do cienkościennych rur lub elementów wrażliwych na ciepło, gdzie należy unikać nadmiernego nagrzewania.

Tarcze z cyrkoniowego korunda: wysoka trwałość dla trudnych, wysokowytrzymałych metali

Warstwowa struktura krystaliczna cyrkonowego korundu zapewnia mu żywotność o około 30–40 procent dłuższą niż standardowy tlenek glinu podczas pracy z materiałami ze stali nierdzewnej o twardości HV 200–250 lub stopami tytanu. To, co wyróżnia ten materiał, to jego zdolność do samozaostrzania się w trakcie cięcia, stale ujawniając nowe krawędzie nawet pod dużym ciśnieniem, dzięki czemu wydajność pozostaje stabilna przez cały czas pracy. Zgodnie z testami terenowymi przeprowadzonymi przez producentów, te specjalistyczne tarcze mogą wykonać od 350 do 400 cali linii cięcia na płyty ze stali nierdzewnej o grubości jednej czwartej cala przed koniecznością wymiany. Oznacza to, że ich żywotność jest mniej więcej dwukrotnie dłuższa niż standardowych produktów ściernych przy podobnych zadaniach, co w dłuższej perspektywie przekłada się na rzeczywiste oszczędności w funkcjonowaniu warsztatu.

Ziarna ceramiczne i węglik krzemu: precyzyjne cięcie hartowanych i egzotycznych stopów

Jeśli chodzi o wydajność cięcia, kompozyty aluminiowe ceramiczne są znacznie lepsze od mieszanek cyrkonowych, umożliwiając cięcie o około 18–22 procent szybsze na twardych stalach narzędziowych o twardości w zakresie HV 600–800, a także na trudnych do obróbki nadstopach niklu. Prawdziwą przewagę daje węglik krzemu, którego twardość wynosi około 9,5 w skali Mohsa, który dłużej zachowuje ostrość i nie tępi się podczas pracy z materiałami węglikowymi. Zgodnie z badaniami opublikowanymi w zeszłym roku, zastosowanie ceramiki o ziarnistości 120 zmniejszyło wariację szczeliny cięcia w Inconelu jakości lotniczej do około plus minus 0,12 milimetra. To znacznie lepszy wynik niż osiągane tradycyjnymi metodami, które charakteryzują się zwykle wariacją rzędu 0,35 mm. Takie ulepszenia mają ogromne znaczenie w branżach, gdzie nawet niewielkie różnice w precyzji decydują o dużych efektach.

Wpływ jakości ziarna na generowanie ciepła, integralność krawędzi i żywotność tarczy

Sinterowane wysokiej jakości ziarna potrafią w rzeczywistości pozbyć się około 15 a nawet do 20 procent więcej ciepła w porównaniu z innymi dostępnymi opcjami klejonymi, co pomaga ograniczyć naprężenia termiczne. Problem pojawia się przy niższej jakości tarczach, gdzie wielkość ziaren nie jest na całym obszarze spójna. To prowadzi do bardzo nierównomiernego zużycia, powodując, że operatorzy muszą pracować o około 27% ciężej, niż powinni. Co gorsza, takie tarcze mogą podnosić temperaturę powierzchni do zakresu 650–700 stopni Celsjusza, zbliżając się niebezpiecznie do tzw. punktu zapłonu stopów magnezu. Gdy producenci zagęszczają te ziarna, zachodzi ciekawy efekt – znacznie poprawia się stabilność. Wyniki naszych testów laboratoryjnych wykazały, że taki gęsty układ redukuje irytujące wibracje powodujące błędy pomiarowe o około 40%.

Oceń kształt, grubość i projekt funkcjonalny

T1 vs. T27: Kształty tarcz tnących – dopasowanie do kątowników i ciasnych przestrzeni

Tarcze płaskie T1 doskonale sprawdzają się podczas wykonywania czystych, prostych cięć w stali konstrukcyjnej za pomocą standardowych kątowników. Model T27 posiada stożkowy kształt z 15-stopniowym kątem wbudowanym w krawędź, co ułatwia dostęp do trudno dostępnych miejsc w komorach silnikowych lub wokół rur. Ten projekt faktycznie zmniejsza rozpryskiwanie iskier o około jedną czwartą w porównaniu do standardowych tarcz. Należy jednak pamiętać, że tarcze T27 wymagają kątownika zdolnego osiągnąć co najmniej 8500 obrotów na minutę, aby zapewnić bezpieczną pracę. W przeciwnym razie mogą nie działać poprawnie lub stanowić zagrożenie podczas użytkowania.

Grubość koła tnącego (szerokość cięcia): Porównanie wersji nadcieńkich, 1 mm oraz 1,6 mm pod kątem efektywności i redukcji odpadów

- Nadcieńka (0,8 mm): Usuwa o 35% mniej materiału niż standardowe tarcze, idealna do precyzyjnej pracy na blachach cieńszych niż 3 mm.

- uniwersalna 1 mm: Łączy szybkość i trwałość podczas pracy z stopami stali o twardości 60–70 HRC.

- 1,6 mm wzmocnione: Projektowane do zastosowań o wysokim poziomie drgań, takich jak pręty zbrojeniowe lub żeliwo, mimo że zwiększają straty cięcia o 19%.

Dopasowanie grubości cięcia w zakresie 0,2 mm od wymiaru przedmiotu obrabianego zmniejsza odpady materiałowe o 28%, według raportu Design Safety z 2024 roku.

Równowaga prędkości cięcia, precyzji i bezpieczeństwa: cienkie tarcze vs. konstrukcje wzmocnione

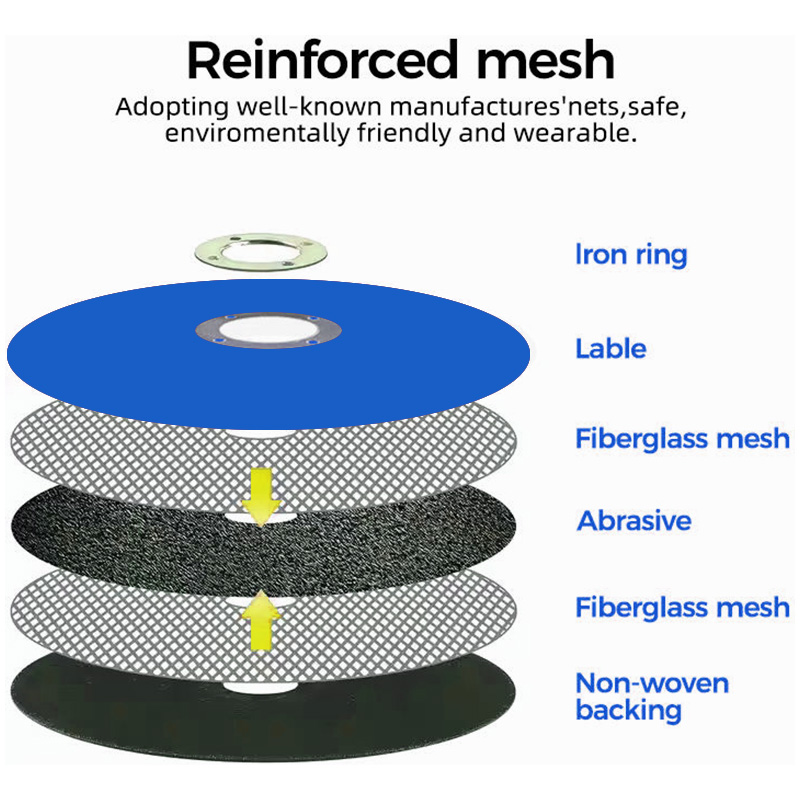

Tarcze cieńsze niż 1 mm na pewno cięją szybciej, wymagając przy tym o około 40% mniejszego nacisku podczas pracy, jednak mają tendencję do bocznego pęknięcia, gdy nie są odpowiednio obsługiwane. Wersje wzmocnione, zawierające siatkę szklaną, zazwyczaj wytrzymują około 60% dłużej przy trudnych zadaniach, choć mają one ograniczenia, ponieważ większość z nich może wykonywać cięcia maksymalnie pod kątem 45 stopni. Pamiętaj również o dokładnym przestrzeganiu obrotów (RPM) podanych przez producenta. Umieszczenie tarczy rated na 11 000 RPM w szlifierce działającej z 14 000 RPM to nie tylko zła praktyka, ale faktycznie powoduje, że tarcze zużywają się o około 63% szybciej, według doniesień techników z terenu, którzy wielokrotnie obserwowali ten efekt w czasie.

Dopasuj wybór tarczy tnącej do wymagań projektu i potrzeb bezpieczeństwa

Zastosowania przemysłowe vs. amatorskie: dopasowanie parametrów tarczy do obciążenia i wymagań dotyczących precyzji

W środowiskach przemysłowych pracownicy potrzebują wytrzymałych tarcz z ziarnem cyrkonowego korunda, jeśli chcą, aby mogły one pracować bez przerwy, nie ulegając uszkodzeniu. Zakłady, które przeszły na wysokiej jakości ścierniwa, zauważyły, że ich tarcze trwają około 40 procent dłużej przed koniecznością wymiany, co ma duże znaczenie przy codziennym przetwarzaniu setek elementów. Amatorzy mogą stwierdzić, że standardowe tarcze z tlenku glinu nadal sprawdzają się w większości przypadków. Stanowią one dobry kompromis między poprawnym wykonaniem pracy a zachowaniem budżetu podczas weekendowych projektów, takich jak regulacja rur w domu czy naprawa starych części samochodowych.

Maksymalizacja bezpieczeństwa i efektywności: oceny RPM, kompatybilność osłony oraz doświadczenie operatora

Podczas wybierania tarcz szlifierskich warto wybrać takie, które są ocenione na co najmniej 20% wyższe niż możliwości Twojej szlifierki. Ten prosty krok pomaga uniknąć poważnych wypadków w przyszłości. Osłona kątowej szlifierki musi całkowicie obejmować tarczę. Zgodnie z raportami dotyczącymi bezpieczeństwa w miejscu pracy, około jedna trzecia wszystkich urazów związanych z cięciem ma miejsce ze względu na niewłaściwe dopasowanie lub nieprawidłowe ustawienie osłon. Dla osób doświadczonych, te bardzo cienkie tarcze o grubości 1 mm świetnie sprawdzają się tam, gdzie najważniejsze są drobne detale. Nowicjusze będą bezpieczniejsi, korzystając z grubszych opcji o grubości 1,6 mm, ponieważ oferują one większą stabilność i kontrolę podczas pracy.

Krok po kroku: Jak dobrać odpowiednią tarczę tnącą do obróbki metalu i narzędzi

Postępuj zgodnie z tym systematycznym podejściem:

- Zidentyfikuj materiał podstawowy (żelazny/niezżelazny) oraz jego twardość, używając skali Mohsa lub Brinella.

- Dobierz rodzaj ścierniwa do wymagań termicznych i mechanicznych — ceramiczne do stali nierdzewnej, węglik krzemu do aluminium.

- Sprawdź zgodność grubości tarczy i rozmiaru wrzeciona z modelem Twojego szlifierki.

- Sprawdź certyfikat ISO i upewnij się, że maksymalne obroty tarczy przekraczają maksymalną prędkość Twojego narzędzia.

W przypadku złożonych projektów związanych z egzotycznymi stopami, skonsultuj sprawdzone w branży wytyczne doboru obejmujące 87 typów metali i materiałów kompozytowych.

Często zadawane pytania

Jakiego typu tarczę tnącą powinienem użyć do aluminium?

Do aluminium najlepiej stosować tarcze o otwartej strukturze ziarna, aby zapobiec nagromadzeniu się ciepła i zmniejszyć przywieranie metalu podczas cięcia.

Jak dobrać tarczę tnącą do stali nierdzewnej?

Do stali nierdzewnej zaleca się tarcze z cyrkoniem glinowym, ponieważ dobrze wytrzymują ciśnienie i są odpowiednie dla odporności tego metalu.

Czy tarcze specjalistyczne są lepsze niż uniwersalne?

Tarcze specjalistyczne są często bardziej efektywne w zastosowaniach przemysłowych niż tarcze uniwersalne, które lepiej nadają się do prac domowych z różnymi materiałami.

Na co należy zwrócić uwagę, aby zapewnić bezpieczeństwo i wydajność tarczy?

Upewnij się, że wartość obrotów tarczy na minutę przekracza maksymalną prędkość urządzenia i że osłony są prawidłowo zamontowane. W przypadku szczegółowych prac cieńsze tarcze są optymalne dla osób z większym doświadczeniem.

Spis treści

-

Dopasuj tarcze tnące do typów metali i właściwości materiałów

- Zrozumienie wyzwań związanych z konkretnymi materiałami: niska temperatura topnienia aluminium w porównaniu z odpornością stali nierdzewnej

- Dobór tarcz na podstawie twardości metalu, przewodności cieplnej oraz odporności na korozję

- Metale żelazne i nieżelazne: zalecane typy tarcz do stali, aluminium, miedzi i stopów

- Tarcze uniwersalne a specjalistyczne dla konkretnych materiałów: kiedy warto wybrać wydajność wyspecjalizowaną

-

Wybierz odpowiedni typ ziarna ściernego dla optymalnej wydajności cięcia

- Tarcze z tlenku glinu: opłacalne rozwiązania dla stali miękkich i niskowęglowych

- Tarcze z cyrkoniowego korunda: wysoka trwałość dla trudnych, wysokowytrzymałych metali

- Ziarna ceramiczne i węglik krzemu: precyzyjne cięcie hartowanych i egzotycznych stopów

- Wpływ jakości ziarna na generowanie ciepła, integralność krawędzi i żywotność tarczy

-

Oceń kształt, grubość i projekt funkcjonalny

- T1 vs. T27: Kształty tarcz tnących – dopasowanie do kątowników i ciasnych przestrzeni

- Grubość koła tnącego (szerokość cięcia): Porównanie wersji nadcieńkich, 1 mm oraz 1,6 mm pod kątem efektywności i redukcji odpadów

- Równowaga prędkości cięcia, precyzji i bezpieczeństwa: cienkie tarcze vs. konstrukcje wzmocnione

-

Dopasuj wybór tarczy tnącej do wymagań projektu i potrzeb bezpieczeństwa

- Zastosowania przemysłowe vs. amatorskie: dopasowanie parametrów tarczy do obciążenia i wymagań dotyczących precyzji

- Maksymalizacja bezpieczeństwa i efektywności: oceny RPM, kompatybilność osłony oraz doświadczenie operatora

- Krok po kroku: Jak dobrać odpowiednią tarczę tnącą do obróbki metalu i narzędzi

- Często zadawane pytania