Cocokkan Piringan Potong dengan Jenis Logam dan Sifat Material

Memahami tantangan spesifik material: titik leleh aluminium yang rendah dibandingkan dengan ketangguhan baja tahan karat

Memilih cakram potong yang tepat benar-benar bergantung pada jenis logam yang kita hadapi. Ambil contoh aluminium, karena logam ini meleleh pada suhu sekitar 660 derajat Celsius, kebanyakan profesional memilih cakram dengan desain butiran terbuka. Desain ini membantu mengurangi akumulasi panas selama pemotongan dan mencegah logam menempel satu sama lain, yang bisa menjadi masalah serius di bengkel mana pun. Namun saat bekerja dengan baja tahan karat, situasinya berbeda cukup signifikan. Karena baja tahan karat mengandung banyak kromium dan cenderung lebih keras, pekerja biasanya membutuhkan cakram yang terbuat dari butiran zirkonia alumina yang padat. Jenis cakram ini lebih tahan terhadap tekanan dan tidak mudah hancur saat memotong jenis logam tertentu ini.

Pemilihan cakram berdasarkan kekerasan logam, konduktivitas termal, dan ketahanan terhadap korosi

| Sifat Logam | Persyaratan Cakram | Contoh Aplikasi |

|---|---|---|

| Kekerasan tinggi (HRC 50+) | Sistem ikatan yang diperkuat | Baja perkakas, paduan keras |

| Konduktivitas Termal Tinggi | Lapisan resin rendah gesekan | Pipa tembaga, radiator aluminium |

| Tahan korosi | Abrasif khusus non-ferrous | Baja tahan karat kelas maritim |

Untuk titanium, cakram yang mengandung berlian mengurangi retakan akibat tegangan termal sebesar 34% dibandingkan alternatif aluminium oksida, berkat kemampuan disipasi panas yang lebih baik pada material dengan konduktivitas termal rendah (21,9 W/m·K).

Logam ferro vs. non-ferro: Jenis cakram yang direkomendasikan untuk baja, aluminium, tembaga, dan paduan

- Ferro (berbasis besi): Cakram zirkonia alumina (butiran 90–120) mampu memotong baja karbon dan besi cor secara efektif, serta tahan terhadap oksida abrasif.

-

Non-ferro: Cakram silikon karbida mampu menangani aluminium lunak (Brinell 15–25) dan tekstur lengket tembaga tanpa terjadi penyumbatan.

Paduan komposit seperti Inconel memerlukan cakram butiran keramik untuk mengatasi pengerasan akibat deformasi—faktor utama kegagalan cakram dalam aplikasi dirgantara.

Cakram potong universal vs. khusus material: Kapan harus memilih performa khusus

Cakram serbaguna (Tipe 1, lebar alur 1,6 mm) cocok untuk tugas DIY dengan berbagai material, tetapi operasi industri mendapat manfaat dari spesialisasi:

- Dapur baja tahan karat: Gunakan piringan tipis 1mm dengan penguat kobalt untuk hasil potongan yang lebih bersih.

-

Aluminium otomotif: Pilih desain tanpa beban dengan spacer 50% lebih lebar untuk mengurangi penyumbatan.

Piringan khusus mengurangi limbah material hingga 28% dalam pekerjaan logam lembaran dan meningkatkan kecepatan potong sebesar 15 RPM/detik dibanding opsi universal.

Pilih Jenis Butiran Abrasif yang Tepat untuk Kinerja Pemotongan Optimal

Piringan Aluminium Oksida: Solusi Ekonomis untuk Baja Lunak dan Baja Ringan

Piringan aluminium oksida menawarkan kinerja andal pada baja berkarbon rendah dan paduan yang tidak dikeraskan. Dengan kekerasan Vickers antara 15–20 GPa, butiran rapuh ini mempertahankan tepi yang tajam sambil terurai secara bertahap—ideal untuk pipa dinding tipis atau komponen sensitif panas di mana panas berlebih harus dihindari.

Piringan Zirkonium Korundum: Daya Tahan Tinggi untuk Logam Kuat dengan Kekuatan Tarik Tinggi

Struktur kristal berlapis dari zirkonium korundum memberikan umur pakai sekitar 30 hingga 40 persen lebih lama dibandingkan oksida aluminium biasa saat digunakan pada material baja tahan karat dengan kekerasan HV 200 hingga 250 atau paduan titanium. Yang membuat material ini menonjol adalah kemampuannya untuk terus mengasah dirinya sendiri saat memotong, secara konstan membentuk tepi pemotongan baru bahkan di bawah tekanan tinggi sehingga kinerjanya tetap stabil sepanjang pekerjaan. Menurut uji lapangan yang dilakukan oleh produsen, cakram khusus ini mampu melakukan pemotongan sepanjang 350 hingga 400 inci linier pada pelat stainless setebal seperempat inci sebelum perlu diganti. Artinya, cakram ini bertahan sekitar dua kali lebih lama dibandingkan produk abrasif standar dalam tugas serupa, yang berarti menghasilkan penghematan nyata dalam jangka panjang bagi operasi bengkel.

Butiran Keramik dan Silikon Karbida: Pemotongan Presisi untuk Paduan Keras dan Eksotis

Dalam hal kinerja pemotongan, komposit keramik alumina mengungguli campuran zirkonia secara signifikan, memungkinkan kecepatan pemotongan sekitar 18 hingga 22 persen lebih cepat pada baja perkakas keras dengan tingkat kekerasan antara HV 600 dan 800, serta juga pada paduan super berbasis nikel yang sulit. Keunggulan nyata berasal dari silikon karbida yang memiliki kekerasan sekitar skala Mohs 9,5 dan tetap tajam jauh lebih lama tanpa tepi yang membulat selama bekerja pada material berlapis karbida. Menurut penelitian yang dipublikasikan tahun lalu, penggunaan piringan keramik berukuran butiran 120 grit mampu menekan variasi kerf pada Inconel berkualitas aerospace hingga sekitar plus minus 0,12 milimeter. Ini jauh lebih baik dibandingkan metode tradisional yang biasanya memiliki variasi sekitar 0,35 mm. Perbaikan seperti ini sangat penting dalam industri di mana perbedaan kecil dalam presisi dapat memberikan hasil yang besar.

Bagaimana Kualitas Butiran Mempengaruhi Generasi Panas, Integritas Tepi, dan Umur Pakai Piringan

Butiran sinter premium benar-benar mampu menghilangkan panas sekitar 15 hingga bahkan 20 persen lebih banyak dibandingkan opsi-opsi berlapis di pasaran, yang membantu mengurangi stres termal. Masalahnya muncul ketika kita melihat cakram berkualitas rendah di mana ukuran butiran tidak konsisten secara menyeluruh. Hal ini menyebabkan pola keausan yang sangat tidak merata, membuat operator bekerja sekitar 27% lebih keras dari yang seharusnya. Dan yang terburuk, cakram ini dapat meningkatkan suhu permukaan hingga kisaran 650 hingga 700 derajat Celsius, mendekati titik nyala (flash point) paduan magnesium secara berbahaya. Ketika produsen mengemas butiran-butiran tersebut lebih rapat satu sama lain, terjadi hal menarik yaitu peningkatan stabilitas secara signifikan. Dari hasil uji laboratorium kami, susunan padat ini mengurangi getaran-geliat yang mengganggu dan menyebabkan kesalahan pengukuran sekitar 40%, berdasarkan hasil pengujian di meja uji kami.

Evaluasi Faktor Bentuk, Ketebalan, dan Desain Fungsional

Bentuk Piringan Potong T1 vs. T27: Kesesuaian Aplikasi untuk Gerinda Sudut dan Ruang Sempit

Piringan datar T1 sangat baik untuk membuat potongan lurus yang bersih pada baja struktural saat menggunakan gerinda sudut biasa. Model T27 memiliki bentuk kerucut dengan sudut 15 derajat yang sudah dibentuk pada tepinya, sehingga memudahkan akses ke area sempit di dalam kompartemen mesin atau di sekitar pipa. Desain ini secara nyata mengurangi percikan api hingga seperempatnya dibandingkan piringan standar. Namun perlu diingat, piringan T27 ini memerlukan gerinda yang mampu berputar minimal 8.500 putaran per menit agar dapat digunakan dengan aman. Jika tidak, kinerjanya bisa saja menurun atau bahkan menjadi berbahaya saat digunakan.

Ketebalan Roda Potong (Kerf): Perbandingan Tipe Ultra Tipis, 1mm, dan 1,6mm untuk Efisiensi dan Pengurangan Limbah

- Ultra tipis (0,8 mm): Menghilangkan material 35% lebih sedikit dibanding piringan standar, ideal untuk pekerjaan presisi pada pelat logam dengan ketebalan kurang dari 3 mm.

- 1 mm serbaguna: Memberikan keseimbangan antara kecepatan dan daya tahan saat digunakan pada paduan baja 60–70 HRC.

- 1,6mm diperkuat: Dirancang untuk aplikasi dengan getaran tinggi seperti tulangan beton atau besi cor, meskipun hal ini meningkatkan kerugian kerf sebesar 19%.

Menyesuaikan ketebalan kerf dalam rentang 0,2mm dari dimensi benda kerja mengurangi limbah material sebesar 28%, menurut Laporan Keamanan Desain 2024.

Menyeimbangkan Kecepatan Potong, Ketepatan, dan Keselamatan: Cakram Tipis vs. Desain Diperkuat

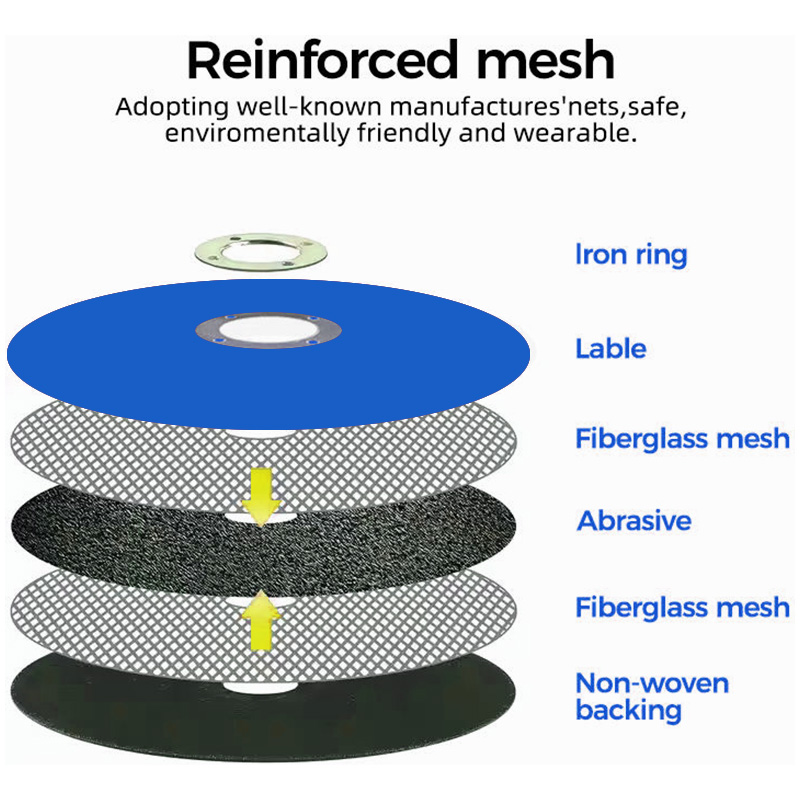

Cakram yang lebih tipis dari 1mm pasti memotong lebih cepat sambil membutuhkan tekanan sekitar 40% lebih rendah selama operasi, meskipun cenderung patah ke samping jika tidak ditangani dengan benar. Versi yang diperkuat dengan mesh fiberglass umumnya tahan sekitar 60% lebih lama untuk pekerjaan berat, meskipun memiliki keterbatasan karena kebanyakan hanya mampu melakukan pemotongan maksimal 45 derajat. Pastikan angka RPM sesuai dengan spesifikasi pabrikan. Memasang cakram berperingkat 11.000 RPM pada gerinda 14.000 RPM bukan hanya praktik buruk, tetapi juga membuat cakram rusak sekitar 63% lebih cepat menurut laporan lapangan dari teknisi yang telah berulang kali menyaksikan kejadian ini seiring waktu.

Sesuaikan Pemilihan Pisau Potong dengan Persyaratan Proyek dan Kebutuhan Keselamatan

Aplikasi Industri vs. DIY: Menyesuaikan Spesifikasi Pisau dengan Beban Kerja dan Tuntutan Ketepatan

Di lingkungan industri, pekerja membutuhkan pisau tahan banting dengan butiran zirkonium korundum jika menginginkan alat yang mampu beroperasi tanpa henti tanpa cepat rusak. Bengkel-bengkel yang beralih ke abrasif berkualitas tinggi melaporkan bahwa umur pakai pisau mereka meningkat sekitar 40 persen sebelum harus diganti, yang memberi dampak signifikan saat memproses ratusan benda setiap hari. Pengguna rumahan atau hobiis biasanya merasa pisau oksida aluminium biasa sudah cukup memadai. Pisau jenis ini menawarkan keseimbangan yang baik antara kemampuan menyelesaikan pekerjaan dengan anggaran terbatas, seperti memotong pipa di rumah atau memperbaiki suku cadang mobil lama.

Memaksimalkan Keselamatan dan Efisiensi: Rating RPM, Kompatibilitas Pelindung, serta Pengalaman Operator

Saat memilih cakram penggiling, pilihlah yang memiliki nilai setidaknya 20% lebih tinggi dari yang dapat ditangani penggiling Anda. Langkah sederhana ini membantu menghindari kecelakaan serius di masa depan. Penjaga pada penggiling sudut perlu benar-benar membungkus cakram itu sendiri. Menurut laporan keselamatan di tempat kerja, sekitar sepertiga dari semua luka terkait pemotongan terjadi karena penjaga tidak pas atau tidak disesuaikan dengan benar. Bagi orang yang tahu apa yang mereka lakukan, mereka super tipis 1mm disk bekerja besar ketika detail halus yang paling penting. Pendatang baru akan lebih aman dengan pilihan tebal 1,6 mm meskipun karena mereka menawarkan stabilitas dan kontrol yang lebih baik selama operasi.

Panduan Langkah demi Langkah untuk Memilih Disk Pemotong yang Tepat untuk Logam dan Alat Anda

Ikuti pendekatan sistematis ini:

- Mengidentifikasi bahan dasar (ferrous/non-ferrous) dan kekerasan menggunakan skala Mohs atau Brinell.

- Sesuaikan jenis abrasif dengan persyaratan termal dan mekanikkeramik untuk baja tahan karat, silikon karbida untuk aluminium.

- Konfirmasikan ketebalan cakram dan ukuran arbor sesuai dengan model gerinda Anda.

- Periksa sertifikasi ISO dan pastikan rating RPM cakram melebihi kecepatan maksimum alat Anda.

Untuk proyek kompleks yang melibatkan paduan eksotis, konsultasikan panduan pemilihan yang telah terbukti di industri yang mencakup 87 jenis logam dan material komposit.

FAQ

Jenis cakram potong apa yang harus saya gunakan untuk aluminium?

Untuk aluminium, sebaiknya gunakan cakram dengan desain butiran terbuka untuk mencegah akumulasi panas dan mengurangi lengketnya logam saat pemotongan.

Bagaimana cara memilih cakram potong untuk baja tahan karat?

Untuk baja tahan karat, cakram zirkonia alumina direkomendasikan karena tahan terhadap tekanan dan cocok untuk ketangguhan logam tersebut.

Apakah cakram khusus lebih baik daripada cakram universal?

Cakram khusus biasanya lebih efisien untuk operasi industri dibandingkan cakram universal, yang lebih cocok untuk tugas DIY dengan berbagai material.

Apa yang harus saya pertimbangkan untuk keamanan dan efisiensi cakram?

Pastikan rating RPM cakram melebihi kecepatan maksimum alat dan pastikan pelindung terpasang dengan benar. Untuk pekerjaan detail, cakram yang lebih tipis lebih optimal bagi yang memiliki pengalaman lebih.

Daftar Isi

-

Cocokkan Piringan Potong dengan Jenis Logam dan Sifat Material

- Memahami tantangan spesifik material: titik leleh aluminium yang rendah dibandingkan dengan ketangguhan baja tahan karat

- Pemilihan cakram berdasarkan kekerasan logam, konduktivitas termal, dan ketahanan terhadap korosi

- Logam ferro vs. non-ferro: Jenis cakram yang direkomendasikan untuk baja, aluminium, tembaga, dan paduan

- Cakram potong universal vs. khusus material: Kapan harus memilih performa khusus

-

Pilih Jenis Butiran Abrasif yang Tepat untuk Kinerja Pemotongan Optimal

- Piringan Aluminium Oksida: Solusi Ekonomis untuk Baja Lunak dan Baja Ringan

- Piringan Zirkonium Korundum: Daya Tahan Tinggi untuk Logam Kuat dengan Kekuatan Tarik Tinggi

- Butiran Keramik dan Silikon Karbida: Pemotongan Presisi untuk Paduan Keras dan Eksotis

- Bagaimana Kualitas Butiran Mempengaruhi Generasi Panas, Integritas Tepi, dan Umur Pakai Piringan

-

Evaluasi Faktor Bentuk, Ketebalan, dan Desain Fungsional

- Bentuk Piringan Potong T1 vs. T27: Kesesuaian Aplikasi untuk Gerinda Sudut dan Ruang Sempit

- Ketebalan Roda Potong (Kerf): Perbandingan Tipe Ultra Tipis, 1mm, dan 1,6mm untuk Efisiensi dan Pengurangan Limbah

- Menyeimbangkan Kecepatan Potong, Ketepatan, dan Keselamatan: Cakram Tipis vs. Desain Diperkuat

- Sesuaikan Pemilihan Pisau Potong dengan Persyaratan Proyek dan Kebutuhan Keselamatan

- FAQ