Підбирайте різальні диски відповідно до типу металу та властивостей матеріалу

Розуміння специфічних труднощів матеріалів: низька температура плавлення алюмінію порівняно з високою міцністю нержавіючої сталі

Вибір правильного різального диска залежить від того, з яким типом металу ми маємо справу. Візьмемо, наприклад, алюміній: оскільки він плавиться при температурі близько 660 градусів Цельсія, більшість фахівців обирають диски з відкритою структурою зерна. Це допомагає зменшити накопичення тепла під час різання та запобігає прилипанню металу, що може створювати великі незручності в майстернях по всьому світу. Однак із нержавіючою сталлю ситуація значно змінюється. Оскільки нержавійка містить багато хрому й є міцнішою, працівникам зазвичай потрібні диски, виготовлені з щільно упакованих зерен цирконію та оксиду алюмінію. Такі диски краще витримують навантаження й менше руйнуються під час різання цього типу металу.

Вибір дисків залежно від твердості металу, теплопровідності та стійкості до корозії

| Властивість металу | Вимоги до диска | Приклади застосування |

|---|---|---|

| Висока твердість (HRC 50+) | Посилені системи зв'язування | Інструментальна сталь, загартовані сплави |

| Висока теплопровідність | Покриття з низьким тертям на основі смоли | Мідні труби, алюмінієві радіатори |

| Стійкість до корозії | Абразиви, спеціально призначені для кольорових металів | Нержавіюча сталь морського класу |

Для титану диски з алмазним наповненням зменшують термічні тріщини на 34% порівняно з альтернативами на основі оксиду алюмінію завдяки кращому відведенню тепла в матеріалах із низькою теплопровідністю (21,9 Вт/м·К).

Чорні та кольорові метали: рекомендовані типи дисків для сталі, алюмінію, міді та сплавів

- Чорні (на основі заліза): Диски з цирконію та оксиду алюмінію (зернистість 90–120) ефективно ріжуть вуглецеву сталь і чавун, стійкі до абразивних оксидів.

-

Кольорові: Диски з карбіду кремнію обробляють м'який алюміній (Бринелль 15–25) та липку текстуру міді без закупорювання.

Композитні сплави, такі як інконель, вимагають дисків із керамічним зерном, щоб запобігти підвищенню твердості при обробці — головному фактору виходу дисків з ладу в авіаційній промисловості.

Універсальні та спеціалізовані різальні диски: коли варто обрати спеціалізоване виконання

Універсальні диски (тип 1, ширина різу 1,6 мм) підходять для побутових завдань із різними матеріалами, але в промислових операціях краще використовувати спеціалізовані:

- Кухні з нержавіючої сталі: Використовуйте тонкі диски товщиною 1 мм із кобальтовим армуванням для чистішого різання.

-

Автомобільний алюміній: Обирайте конструкції без навантаження з проміжками на 50% ширшими, щоб зменшити засмічення.

Спеціалізовані диски зменшують відходи матеріалу на 28% під час роботи з листовим металом і збільшують швидкість різання на 15 об/хв порівняно з універсальними варіантами.

Виберіть правильний тип абразивного зерна для оптимальної продуктивності різання

Диски з оксиду алюмінію: економні рішення для м’яких та низьковуглецевих сталей

Диски з оксиду алюмінію забезпечують надійну продуктивність при роботі з низьковуглецевими сталями та неупродовженими сплавами. З твердістю за Вікерсом від 15 до 20 ГПа, ці крихкі зерна зберігають гострі краї, поступово руйнуючись — ідеально підходять для тонкостінних труб або теплочутливих компонентів, де потрібно уникати надмірного нагріву.

Диски з цирконієвого корунду: висока довговічність для важких металів із високим границею міцності

Шарувата кристалічна структура цирконієвого корунду забезпечує йому термін служби на 30–40 відсотків довший, ніж у звичайного оксиду алюмінію, при роботі з матеріалами із нержавіючої сталі твердістю HV 200–250 або титановими сплавами. Особливістю цього матеріалу є те, що він самозаточується під час різання, постійно відкриваючи нові різальні кромки навіть під високим тиском, завдяки чому продуктивність залишається стабільною протягом усього процесу. За даними виробничих випробувань, проведених виробниками, ці спеціалізовані диски можуть виконувати від 350 до 400 дюймів лінійного різання на пластинах із нержавіючої сталі товщиною чверть дюйма, перш ніж їх потрібно буде замінити. Це означає, що їхній термін експлуатації приблизно вдвічі довший, ніж у стандартних абразивних матеріалів при виконанні подібних завдань, що з часом дає реальну економію для роботи майстерень.

Керамічні та карбід кремнію: прецизійне різання для загартованих та екзотичних сплавів

Коли мова йде про продуктивність різання, керамічні композити на основі корунду значно перевершують суміші цирконію, забезпечуючи приблизно на 18–22 відсотки швидше різання твердих інструментальних сталей з твердістю в діапазоні від HV 600 до 800, а також важкодоступних нікелевих суперсплавів. Справжню перевагу забезпечує карбід кремнію, твердість якого за шкалою Мооса становить близько 9,5, він довше зберігає гостроту і не затуплюється під час роботи з матеріалами, оснащеними карбідом. Згідно з дослідженням, опублікованим минулого року, використання керамічних кругів з абразивом 120-го номера зменшило варіацію розрізу в аерокосмічному Inconel приблизно до ±0,12 мм. Це набагато краще, ніж традиційні методи, які зазвичай мають варіації близько 0,35 мм. Такі покращення мають велике значення в галузях, де навіть незначні відхилення у точності впливають на кінцевий результат.

Як якість зерна впливає на утворення тепла, цілісність різального краю та термін служби круга

Спечений преміум-зерна фактично видаляють приблизно на 15–20 відсотків більше тепла порівняно з іншими склеєними варіантами, що допомагає зменшити термічне навантаження. Проблема виникає, коли ми розглядаємо диски нижчої якості, у яких розміри абразиву не є послідовними. Це призводить до дуже нерівномірного зносу, через що операторам доводиться працювати приблизно на 27% важче, ніж має бути. І найгірше те, що такі диски можуть підвищувати температуру поверхні до 650–700 градусів Цельсія, наближаючись до небезпечної межі, відомої як температура спалаху магнієвих сплавів. Коли виробники щільніше розташовують ці зерна, відбувається дещо цікаве — значно покращується стабільність. За результатами наших лабораторних випробувань, таке щільне розташування зменшує ті неприємні вібрації, що спричиняють похибки вимірювань, приблизно на 40%.

Оцініть форм-фактор, товщину та функціональний дизайн

Форми різальних дисках T1 та T27: застосування для кутових шліфувальних машин і важкодоступних місць

Плоскі диски T1 чудово підходять для чистого, прямого розрізання конструкційної сталі за допомогою звичайних кутових шліфувальних машин. Модель T27 має конусоподібну форму з кутом нахилу 15 градусів по краю, що полегшує доступ до вузьких просторів у моторному відсіку або навколо труб. Ця конструкція фактично зменшує розбризкування іскри приблизно на чверть порівняно зі стандартними дисками. Проте слід пам'ятати, що диски T27 потребують шліфувача, який може обертатися зі швидкістю принаймні 8500 обертів на хвилину для безпечного використання. В іншому випадку вони можуть працювати неефективно або стати небезпечними під час експлуатації.

Товщина різального колеса (Kerf): порівняння надтонких, 1 мм та 1,6 мм для ефективності та зменшення відходів

- Надтонкий (0,8 мм): Видаляє на 35% менше матеріалу, ніж стандартні диски, ідеально підходить для прецизійної роботи з листовою сталлю товщиною менше 3 мм.

- універсальний 1 мм: Поєднує швидкість і довговічність під час роботи зі стальовими сплавами 60–70 HRC.

- 1,6 мм армований: Розроблено для застосування в умовах сильних вібрацій, наприклад, при роботі з арматурою або чавуном, хоча це збільшує втрати матеріалу на 19%.

Відповідність товщини різу розміру заготовки в межах 0,2 мм зменшує витрати матеріалу на 28% згідно з Звітом про безпеку проектування 2024 року.

Баланс швидкості різання, точності та безпеки: тонкі диски проти армованих конструкцій

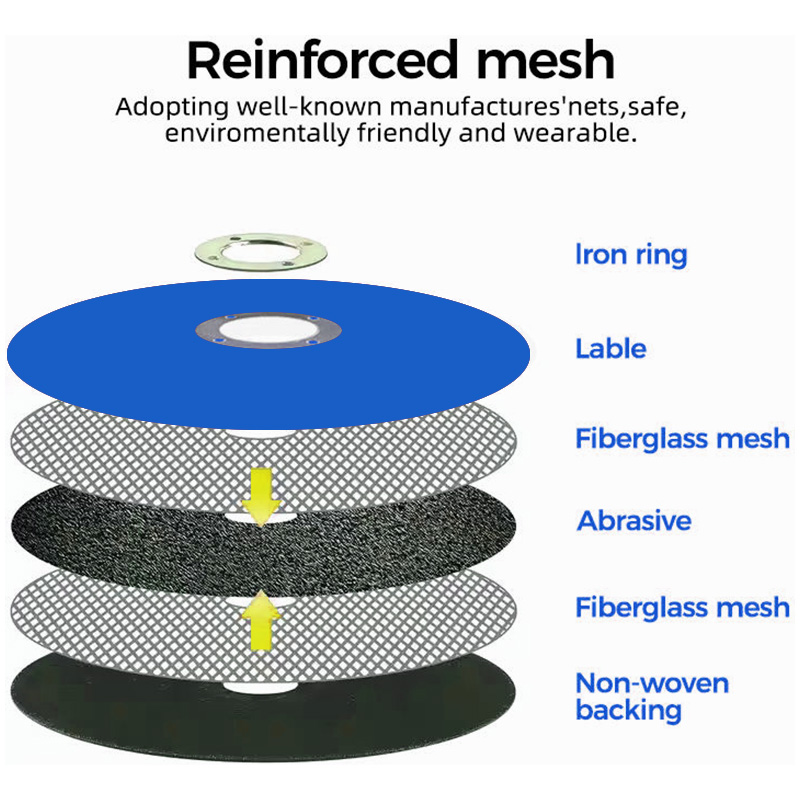

Диски тонші за 1 мм певно ріжуть швидше та потребують приблизно на 40% менше тиску під час роботи, однак можуть зламатися бічною поверхнею, якщо неправильно поводитися з ними. Армовані версії, що містять скловолоконну сітку, як правило, служать приблизно на 60% довше під час важких завдань, хоча мають обмеження, оскільки більшість із них може виконувати розрізи максимум під кутом 45 градусів. Також слід суворо дотримуватися вказаних виробником обертів на хвилину (RPM). Встановлення диска з номінальними 11 000 об/хв на кутову шліфувальну машину з 14 000 об/хв — це не просто погана практика, а й реальна причина, через яку диски руйнуються приблизно на 63% швидше, згідно з польовими звітами техніків, які неодноразово спостерігали це з часом.

Узгодьте вибір різального диска з вимогами проекту та потребами безпеки

Промислове призначення проти побутового: підбір характеристик диска залежно від навантаження та вимог до точності

У промислових умовах робітникам потрібні міцні диски із зернами цирконію корунду, якщо вони хочуть, щоб диск витримував постійну роботу без поломок. Підприємства, які перейшли на абразиви високої якості, помітили, що термін служби дисків збільшився приблизно на 40 відсотків перед заміною, що має велике значення, коли щодня обробляють сотні деталей. Улюбленці-аматори можуть вважати, що звичайних дисків з оксидом алюмінію достатньо в більшості випадків. Вони забезпечують гарний компроміс між якістю виконання роботи та витратами на проєкти вихідного дня, наприклад, регулювання труб у будинку чи ремонт старих автозапчастин.

Максимізація безпеки та ефективності: показники обертів на хвилину (RPM), сумісність з захисними кришками та досвід оператора

При виборі шліфувальних кругів обирайте ті, що мають розрахунок щонайменше на 20% вищий, ніж може витримати ваш шліфмашинка. Цей простий крок допомагає уникнути серйозних нещасних випадків у майбутньому. Захисний екран кутової шліфувальної машини має повністю охоплювати сам диск. Згідно зі звітами з безпеки на робочих місцях, приблизно одна третина всіх травм, пов’язаних із різанням, відбувається через те, що захисні пристрої або неправильно підходять, або неправильно відрегульовані. Для досвідчених майстрів надтонкі диски товщиною 1 мм чудово підходять, коли важлива точність деталей. Проте новачкам безпечніше користуватися більш товстими дисками 1,6 мм, оскільки вони забезпечують більшу стабільність і контроль під час роботи.

Поетапний посібник з вибору правильного різального диска для вашого металу та інструменту

Дотримуйтесь цього системного підходу:

- Визначте основний матеріал (чорний/кольоровий метал) і твердість за шкалою Мооса або Брінелля.

- Підберіть тип абразиву залежно від теплових і механічних навантажень — керамічний для нержавіючої сталі, карбід кремнію для алюмінію.

- Переконайтеся, що товщина диска та розмір посадочного отвору сумісні з вашою кутовою шліфувальною машиною.

- Перевірте наявність сертифікації ISO та переконайтеся, що номінальна швидкість обертання диска перевищує максимальну швидкість вашого інструменту.

Для складних проектів, пов’язаних з екзотичними сплавами, зверніться до перевірених галузевих рекомендацій щодо вибору, які охоплюють 87 типів металів і композитних матеріалів.

ЧаП

Який тип різального диска слід використовувати для алюмінію?

Для алюмінію найкраще використовувати диски з відкритою структурою зерна, щоб запобігти накопиченню тепла та зменшити прилипання металу під час різання.

Як обрати різальний диск для нержавіючої сталі?

Для нержавіючої сталі рекомендуються диски із цирконієвої оксидної кераміки, оскільки вони добре витримують навантаження та підходять для роботи з міцним металом.

Чи кращі спеціалізовані диски порівняно з універсальними?

Спеціалізовані диски часто ефективніші для промислових операцій, тоді як універсальні диски більше підходять для побутових завдань із різними матеріалами.

На що слід звернути увагу щодо безпеки та ефективності диска?

Переконайтеся, що швидкість обертання диска перевищує максимальну швидкість інструменту, і що захисні екрани правильно встановлені. Для точних робіт тонші диски є оптимальними для осіб із більшим досвідом.

Зміст

-

Підбирайте різальні диски відповідно до типу металу та властивостей матеріалу

- Розуміння специфічних труднощів матеріалів: низька температура плавлення алюмінію порівняно з високою міцністю нержавіючої сталі

- Вибір дисків залежно від твердості металу, теплопровідності та стійкості до корозії

- Чорні та кольорові метали: рекомендовані типи дисків для сталі, алюмінію, міді та сплавів

- Універсальні та спеціалізовані різальні диски: коли варто обрати спеціалізоване виконання

-

Виберіть правильний тип абразивного зерна для оптимальної продуктивності різання

- Диски з оксиду алюмінію: економні рішення для м’яких та низьковуглецевих сталей

- Диски з цирконієвого корунду: висока довговічність для важких металів із високим границею міцності

- Керамічні та карбід кремнію: прецизійне різання для загартованих та екзотичних сплавів

- Як якість зерна впливає на утворення тепла, цілісність різального краю та термін служби круга

- Оцініть форм-фактор, товщину та функціональний дизайн

-

Узгодьте вибір різального диска з вимогами проекту та потребами безпеки

- Промислове призначення проти побутового: підбір характеристик диска залежно від навантаження та вимог до точності

- Максимізація безпеки та ефективності: показники обертів на хвилину (RPM), сумісність з захисними кришками та досвід оператора

- Поетапний посібник з вибору правильного різального диска для вашого металу та інструменту

- ЧаП