I-ugnay ang Mga Cutting Disc sa Mga Uri ng Metal at Katangian ng Materyal

Pag-unawa sa mga hamon na nakabatay sa materyal: Mababang melting point ng aluminum laban sa tibay ng stainless steel

Ang pagpili ng tamang cutting disc ay nakadepende sa uri ng metal na kinakausap. Halimbawa, ang aluminum, dahil ito ay natutunaw sa paligid ng 660 degree Celsius, karamihan sa mga propesyonal ay pumipili ng mga disc na may open grain design. Nakakatulong ito upang mabawasan ang pag-iral ng init habang nagpo-pot at maiwasan ang pagkakadikit ng metal, na maaaring maging mapait na karanasan sa mga workshop saanman. Gayunpaman, kapag gumagawa sa stainless steel, iba na ang sitwasyon. Dahil ang stainless steel ay may mataas na chromium at mas matibay, kadalasang kailangan ng mga manggagawa ng mga disc na gawa sa masikip na zirconia alumina grains. Mas tumitibay ang ganitong uri ng disc sa presyon at hindi madaling masira habang pinuputol ang partikular na metal na ito.

Pagpili ng mga disc batay sa katigasan ng metal, thermal conductivity, at kakayahang lumaban sa corrosion

| Katangian ng Metal | Kailangan ng Disc | Mga Halimbawang Aplikasyon |

|---|---|---|

| Mataas na katigasan (HRC 50+) | Mga Reinforced bond systems | Tool steel, hardened alloys |

| Mataas na Thermal Conductivity | Low-friction resin coatings | Copper pipes, aluminum radiators |

| Pangangalaga sa pagkaubos | Non-ferrous specific abrasives | Marine-grade stainless steel |

Para sa titanium, ang mga disc na may halo ng diamond ay nagpapababa ng thermal stress fractures ng 34% kumpara sa mga alternatibong aluminum oxide, dahil sa mas mahusay na pagkalat ng init sa mga materyales na may mababang thermal conductivity (21.9 W/m·K).

Ferrous vs. non-ferrous metals: Mga inirerekomendang uri ng disc para sa bakal, aluminum, tanso, at mga haluang metal

- Ferrous (nabase sa bakal): Ang mga zirconia alumina disc (90–120 grit) ay epektibong pumuputol sa carbon steel at cast iron, at nakakapaglaban sa mga abrasive oxides.

-

Non-ferrous: Ang mga silicon carbide disc ay kayang putulin ang malambot na aluminum (Brinell 15–25) at ang makatas na texture ng tanso nang walang pagkabutas.

Ang mga composite alloy tulad ng Inconel ay nangangailangan ng ceramic grain disc upang labanan ang work hardening—isa sa pangunahing sanhi ng pagkabigo ng disc sa mga aerospace application.

Pangkalahatan vs. materyal-espesipikong cutting disc: Kailan pipiliin ang specialized performance

Mga pangkalahatang disc (Type 1, 1.6mm kerf) ay angkop para sa mga gawaing DIY na may iba't ibang materyales, ngunit ang mga industrial na operasyon ay nakikinabang sa espesyalisasyon:

- Mga kusinang may stainless steel: Gumamit ng 1mm manipis na disc na may palakas na cobalt para sa mas malinis na pagputol.

-

Aluminum sa automotive: Pumili ng disenyo na hindi madaling masira na may 50% mas malawak na spacers upang bawasan ang pagkabulo.

Ang mga espesyalisadong disc ay nagbabawas ng basura ng materyales ng 28% sa trabaho sa sheet metal at nagtaas ng bilis ng pagputol ng 15 RPM/segundo kumpara sa universal na opsyon.

Pumili ng Tamang Uri ng Abrasive Grain para sa Pinakamainam na Pagganap sa Pagputol

Mga Disc na Aluminum Oxide: Matipid na Solusyon para sa Malambot at Mababang Bakal

Ang mga disc na aluminum oxide ay nag-aalok ng maaasahang pagganap sa mga bakal na mababa ang carbon at di-napatigas na mga alloy. Dahil sa Vickers hardness na nasa 15–20 GPa, ang mga madaling mabasag na grano ay nagpapanatili ng matulis na gilid habang unti-unting nabubulok—perpekto para sa manipis na tubo o heat-sensitive na bahagi kung saan dapat iwasan ang labis na init.

Mga Disc na Zirconium Corundum: Mataas na Tibay para sa Matitibay at Mataas na Tensilya na Metal

Ang layered crystal structure ng zirconium corundum ay nagbibigay dito ng humigit-kumulang 30 hanggang 40 porsyentong mas mahabang lifespan kumpara sa karaniwang aluminum oxide kapag ginagamit sa mga stainless steel material na may rating na HV 200 hanggang 250 o titanium alloys. Ang nagpapahindi sa materyal na ito ay ang kakayahang magpa-sharpen habang nagpo-proceed ang pagputol, na patuloy na nagbubukas ng bagong gilid kahit sa ilalim ng mabigat na presyon, kaya nananatiling matatag ang performance sa kabuuan ng trabaho. Ayon sa mga field test na isinagawa ng mga tagagawa, ang mga espesyalisadong disc na ito ay kayang gumawa ng pagitan ng 350 at 400 linear inches ng pagputol sa mga stainless plate na ikaapat na pulgada kapal bago palitan. Ibig sabihin, humigit-kumulang dalawang beses ang tibay nito kumpara sa karaniwang abrasive products sa magkatulad na gawain, na nagreresulta sa tunay na pagtitipid sa kabuuan para sa operasyon ng workshop.

Ceramic at Silicon Carbide Grains: Presisyong Pagputol para sa Mga Pinatigas at Eksotikong Alloy

Pagdating sa pagganap ng pagputol, talagang napakahusay ng mga composite na keramik na alumina kumpara sa mga halo ng zirconia, na nagbibigay-daan sa mga putol na nasa 18 hanggang 22 porsiyento nang mas mabilis sa matitigas na tool na asero na may katigasan mula HV 600 hanggang 800, kasama na ang mga mahihirap na nickel-based superalloys. Ang tunay na bentahe ay nanggagaling sa silicon carbide na may rating na nasa Mohs scale na 9.5 at nananatiling matalas nang mas matagal nang hindi nabubuo ang gilid habang ginagamit sa mga materyales na may carbide tip. Ayon sa pananaliksik noong nakaraang taon, ang paggamit ng 120 grit na mga disc na keramiko ay binawasan ang pagkakaiba-iba ng kerf sa Inconel na de-kalidad para sa aerospace sa halos plus o minus 0.12 milimetro. Mas mahusay ito kaysa sa mga tradisyonal na pamamaraan na karaniwang may pagkakaiba-iba na nasa 0.35 mm. Mahalaga ang mga ganitong pagpapabuti sa mga industriya kung saan ang maliliit na pagkakaiba sa presensyon ay nakaaapekto nang malaki sa resulta.

Paano Nakaaapekto ang Kalidad ng Butil sa Pagkabuo ng Init, Integridad ng GILID, at Habambuhay ng Disc

Ang mga sintered premium grains ay talagang kayang mapuksa ang humigit-kumulang 15 hanggang 20 porsiyento pang dagdag na init kumpara sa mga bonded option doon sa paligid, na nakakatulong upang bawasan ang lahat ng mga isyu kaugnay ng thermal stress. Ang problema ay nangyayari kapag tiningnan natin ang mga disc na mas mababa ang kalidad kung saan ang mga sukat ng grit ay hindi pare-pareho sa kabuuan. Ito ay nagdudulot ng lubhang hindi pare-parehong pagkasuot, na nagiging sanhi para ang mga operator na gumana ng humigit-kumulang 27% nang higit pa kaysa dapat. At pinakamasama sa lahat, ang mga disc na ito ay maaaring itulak ang temperatura sa ibabaw papunta sa saklaw na 650 hanggang 700 degree Celsius, na lubhang malapit na sa tinatawag na flash point para sa magnesium alloys. Kapag pinasiksik ng mga tagagawa ang mga butil na ito nang mas malapit sa isa't isa, may isang kakaibang bagay na nangyayari—ang katatagan ay mas lalo pang bumubuti. Nakita namin sa aming mga pagsusuri sa laboratoryo na ang masikip na pagkakaayos na ito ay binabawasan ang mga nakakaantala na pag-uga na nagdudulot ng mga kamalian sa pagsukat ng humigit-kumulang 40%, batay sa aming mga resulta sa bench testing.

Suriin ang Form Factor, Kapal, at Functional Design

T1 kumpara sa T27 na Forma ng Cutting Disc: Angkop na Gamit para sa Angle Grinder at Mga Masikip na Espasyo

Ang mga patag na disc na T1 ay mainam para sa malinis at tuwid na pagputol sa structural steel gamit ang karaniwang angle grinder. Ang modelo ng T27 ay may hugis-kono na may 15 degree na anggulo sa gilid, na nagpapadali sa pag-abot sa masikip na lugar tulad sa loob ng engine compartment o paligid ng mga tubo. Ang disenyo nito ay pumipigil sa spark na lumipad sa paligid ng hanggang isang ikaapat kumpara sa karaniwang disc. Gayunpaman, tandaan na kailangan ng T27 disc ng grinder na kayang umikot ng hindi bababa sa 8,500 rpm upang mapagana nang ligtas. Kung hindi, maaaring hindi ito gumana nang maayos o magdulot ng panganib habang ginagamit.

Kapal ng Cutting Wheel (Kerf): Paghahambing sa Ultra-Manipis, 1mm, at 1.6mm para sa Kahusayan at Pagbawas ng Basura

- Ultra-manipis (0.8mm): Nag-aalis ng 35% na mas kaunting materyal kumpara sa karaniwang disc, mainam para sa presisyong trabaho sa sheet metal na may kapal na hindi lalagpas sa 3mm.

- 1mm pangkalahatang gamit: Nagbibigay-balanse sa bilis at katatagan kapag gumagawa sa bakal na may 60–70 HRC.

- 1.6mm na may palakas: Idinisenyo para sa mga aplikasyon na may mataas na pag-vibrate tulad ng rebar o cast iron, bagaman ito ay nagdudulot ng 19% na kerf loss.

Ang pagtutugma ng kapal ng kerf na nasa loob ng 0.2mm ng sukat ng workpiece ay binabawasan ang basura ng materyales ng 28%, ayon sa 2024 Design Safety Report.

Pagbabalanse ng Cut Speed, Precision, at Kaligtasan: Manipis na Discs vs. Mga Reinforced Design

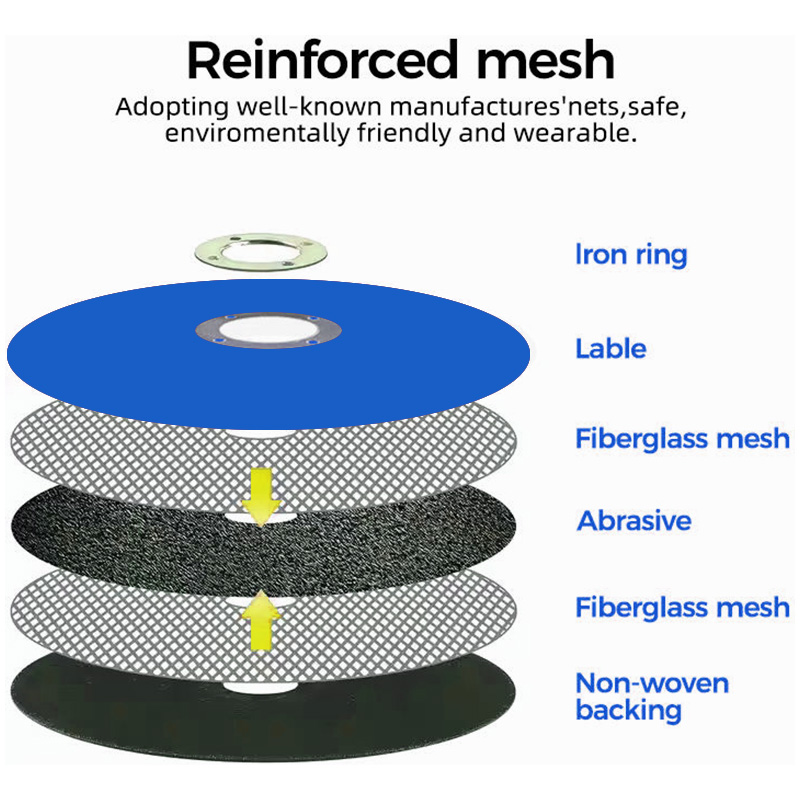

Mas mabilis talagang kumakapos ang mga disc na mas manipis kaysa 1mm habang nangangailangan ng humigit-kumulang 40% na mas kaunting presyon sa panahon ng operasyon, bagaman ito ay madaling bumubulag na pahalang kapag hindi maayos na hinahawakan. Ang mga reinforced na bersyon na may fiberglass mesh ay karaniwang tumitagal ng humigit-kumulang 60% nang mas mahaba sa matitigas na gawaing pagputol, bagaman may limitasyon ito dahil karamihan ay kayang gumawa lamang ng pagputol hanggang 45 degree max. Mahalaga ring sundin ang tamang bilis ng RPM na tinukoy ng tagagawa. Ang paglalagay ng isang disc na may rating na 11,000 RPM sa isang 14,000 RPM na grinder ay hindi lang maling gawi—talagang nagpapabilis nito ng pagkasira ng disc ng humigit-kumulang 63% ayon sa mga field report mula sa mga technician na paulit-ulit nang nakaranas nito sa paglipas ng panahon.

Iangkop ang Pagpili ng Cutting Disc sa Mga Pangangailangan ng Proyekto at Kaligtasan

Industriyal vs. DIY na Aplikasyon: Pagtutugma ng Mga Tiyak na Katangian ng Disc sa Dami ng Gawain at Hinihinging Katiyakan

Sa mga industriyal na kapaligiran, kailangan ng mga manggagawa ang matitibay na disc na may zirconium corundum grains kung gusto nilang makahanap ng disk na kayang gamitin nang walang tigil nang hindi nababali. Napansin ng mga shop na lumipat sa de-kalidad na abrasives na humigit-kumulang 40 porsiyento mas matagal ang buhay ng kanilang mga disc bago kailangang palitan, na nagdudulot ng malaking pagkakaiba kapag gumagawa ng daan-daang piraso araw-araw. Ang mga karaniwang aluminum oxide disc ay maaaring sapat na para sa mga hobbyist sa bahay. Ito ay mahusay na balanse sa pagitan ng pagkumpleto ng gawain nang maayos at pananatiling nakaukol sa badyet para sa mga proyektong pang-weekend tulad ng pag-aayos ng mga tubo sa bahay o repasuhin ang mga lumang parte ng kotse.

Pagmaksimisa ng Kaligtasan at Kahusayan: Mga Rating ng RPM, Kakayahang Magamit kasama ang Proteksyon, at Karanasan ng Operator

Kapag pumipili ng mga disc para sa paggiling, pumili ng mga may rating na hindi bababa sa 20% na mas mataas kaysa sa kayang hawakan ng iyong grinder. Ang simpleng hakbang na ito ay nakakatulong upang maiwasan ang malubhang aksidente sa hinaharap. Kailangan ng takip sa angle grinder na lubusang bumalot sa mismong disc. Ayon sa mga ulat sa kaligtasan sa lugar ng trabaho, halos isang ikatlo ng lahat ng mga sugat na nauugnay sa pagputol ay nangyayari dahil hindi angkop o hindi tama ang pag-akyat ng takip. Para sa mga marunong, ang napakapalaking 1mm disc ay mainam kapag detalyado ang gawain. Mas ligtas naman para sa mga baguhan na manatili sa mas makapal na 1.6mm dahil nagbibigay ito ng higit na katatagan at kontrol habang ginagamit.

Gabay Hakbang-hakbang sa Pagpili ng Tamang Disc para sa Iyong Metal at Tool

Sundin ang sistematikong pamamaraang ito:

- Tukuyin ang base material (ferrous/non-ferrous) at katigasan gamit ang Mohs o Brinell scale.

- I-match ang uri ng abrasive sa thermal at mechanical demands—ceramic para sa stainless steel, silicon carbide para sa aluminum.

- Kumpirmahin ang kapal ng disc at ang sukat ng arbor na tugma sa modelo ng iyong grinder.

- I-verify ang sertipikasyon ng ISO at tiyaking ang rating ng RPM ng disc ay mas mataas kaysa sa pinakamataas na bilis ng iyong gamit.

Para sa mga kumplikadong proyekto na may kaugnayan sa mga eksotikong haluang metal, kumonsulta sa mga patunay na gabay sa pagpili na sakop ang 87 uri ng metal at kompositong materyales.

FAQ

Anong uri ng cutting disc ang dapat kong gamitin para sa aluminum?

Para sa aluminum, pinakamahusay na gamitin ang mga disc na may bukas na istraktura ng grano upang maiwasan ang pag-iral ng init at bawasan ang pagkakadikit ng metal habang nagtutupi.

Paano pipiliin ang cutting disc para sa stainless steel?

Para sa stainless steel, inirerekomenda ang zirconia alumina discs dahil sila ay lumalaban nang mabuti sa presyon at angkop para sa katigasan ng metal.

Mas mabuti ba ang mga specialized disc kaysa sa universal?

Madalas na mas epektibo ang mga specialized disc para sa mga operasyong pang-industriya kumpara sa universal discs, na higit na angkop para sa iba't ibang materyales na gawaing DIY.

Ano ang dapat isaalang-alang para sa kaligtasan at kahusayan ng disc?

Tiyaking ang rating ng RPM ng disc ay mas mataas kaysa sa pinakamataas na bilis ng tool at na naka-posisyon nang tama ang mga takip. Para sa detalyadong gawain, ang mas manipis na disc ay pinakamainam para sa mga may higit na karanasan.

Talaan ng mga Nilalaman

-

I-ugnay ang Mga Cutting Disc sa Mga Uri ng Metal at Katangian ng Materyal

- Pag-unawa sa mga hamon na nakabatay sa materyal: Mababang melting point ng aluminum laban sa tibay ng stainless steel

- Pagpili ng mga disc batay sa katigasan ng metal, thermal conductivity, at kakayahang lumaban sa corrosion

- Ferrous vs. non-ferrous metals: Mga inirerekomendang uri ng disc para sa bakal, aluminum, tanso, at mga haluang metal

- Pangkalahatan vs. materyal-espesipikong cutting disc: Kailan pipiliin ang specialized performance

-

Pumili ng Tamang Uri ng Abrasive Grain para sa Pinakamainam na Pagganap sa Pagputol

- Mga Disc na Aluminum Oxide: Matipid na Solusyon para sa Malambot at Mababang Bakal

- Mga Disc na Zirconium Corundum: Mataas na Tibay para sa Matitibay at Mataas na Tensilya na Metal

- Ceramic at Silicon Carbide Grains: Presisyong Pagputol para sa Mga Pinatigas at Eksotikong Alloy

- Paano Nakaaapekto ang Kalidad ng Butil sa Pagkabuo ng Init, Integridad ng GILID, at Habambuhay ng Disc

-

Suriin ang Form Factor, Kapal, at Functional Design

- T1 kumpara sa T27 na Forma ng Cutting Disc: Angkop na Gamit para sa Angle Grinder at Mga Masikip na Espasyo

- Kapal ng Cutting Wheel (Kerf): Paghahambing sa Ultra-Manipis, 1mm, at 1.6mm para sa Kahusayan at Pagbawas ng Basura

- Pagbabalanse ng Cut Speed, Precision, at Kaligtasan: Manipis na Discs vs. Mga Reinforced Design

-

Iangkop ang Pagpili ng Cutting Disc sa Mga Pangangailangan ng Proyekto at Kaligtasan

- Industriyal vs. DIY na Aplikasyon: Pagtutugma ng Mga Tiyak na Katangian ng Disc sa Dami ng Gawain at Hinihinging Katiyakan

- Pagmaksimisa ng Kaligtasan at Kahusayan: Mga Rating ng RPM, Kakayahang Magamit kasama ang Proteksyon, at Karanasan ng Operator

- Gabay Hakbang-hakbang sa Pagpili ng Tamang Disc para sa Iyong Metal at Tool

- FAQ