Koppel snijplaten aan metaalsoorten en materiaaleigenschappen

Inzicht in materiaalspecifieke uitdagingen: het lage smeltpunt van aluminium vergeleken met de taaiheid van roestvrij staal

Het kiezen van de juiste slijpschijf komt er echt op aan dat je weet met welk soort metaal je te maken hebt. Neem bijvoorbeeld aluminium: omdat het smelt bij ongeveer 660 graden Celsius, kiezen de meeste professionals voor schijven met een open korrelstructuur. Deze verminderen warmte-ophoping tijdens het zagen en voorkomen dat het metaal samenklontert, wat in werkplaatsen overal een echte plaag kan zijn. Bij roestvrij staal verandert de situatie echter behoorlijk. Omdat roestvrij staal veel chroom bevat en over het algemeen harder is, hebben werknemers meestal schijven nodig die gemaakt zijn van dicht opeengepakte zirkoniumalumina korrels. Deze soorten schijven houden beter stand onder druk en breken minder snel uiteen bij het doorslijpen van dit specifieke metaal.

Kiezen van schijven op basis van hardheid van het metaal, thermische geleidbaarheid en corrosieweerstand

| Metaaleigenschap | Schijfeis | Voorbeeldtoepassingen |

|---|---|---|

| Hoge hardheid (HRC 50+) | Versterkte bindingsystemen | Gereedschapsstaal, geharde legeringen |

| Hoge thermische geleiding | Lage wrijving harscoatings | Koperen buizen, aluminium radiatoren |

| Corrosiebestendigheid | Slijpmiddelen specifiek voor non-ferro | Roestvrij staal van mariene kwaliteit |

Bij titaan verlagen diamantverrijkte schijven thermische spanningsscheuren met 34% in vergelijking met aluminiumoxide-alternatieven, dankzij superieure warmteafvoer bij materialen met lage thermische geleidbaarheid (21,9 W/m·K).

Ferrometalen versus non-ferrometalen: Aanbevolen schijftypes voor staal, aluminium, koper en legeringen

- Ferro (op ijzer gebaseerd): Zirkonia-alumina schijven (90–120 grit) snijden effectief koolstofstaal en gietijzer en zijn bestand tegen slijtende oxiden.

-

Non-ferro: Siliciumcarbide schijven verwerken zacht aluminium (Brinell 15–25) en de plakkerige textuur van koper zonder te beladen.

Samengestelde legeringen zoals Inconel vereisen keramische korrels om vervormingsharding te bestrijden—een belangrijke oorzaak van schijfuitval bij lucht- en ruimtevaarttoepassingen.

Universele versus materiaalspecifieke snijdschijven: Wanneer gespecialiseerde prestaties te kiezen

Algemene schijven (Type 1, 1,6 mm kerf) zijn geschikt voor kluswerk met diverse materialen, maar industriële toepassingen profiteren van specialisatie:

- RVS-keukens: Gebruik 1 mm dunne schijven met kobaltversterking voor schonere sneden.

-

Automotive aluminium: Kies voor ontwerpen zonder belasting en 50% bredere afstandhouders om verstopping te verminderen.

Gespecialiseerde schijven verlagen materiaalverspilling met 28% bij plaatwerk en verhogen de snijsnelheid met 15 RPM/sec ten opzichte van universele opties.

Kies het juiste soort schuurkorrel voor optimale snijprestaties

Aluminiumoxide-schijven: kosteneffectieve oplossingen voor zachte en milde staalsoorten

Aluminiumoxide-schijven bieden betrouwbare prestaties op koolstofarme stalen en niet-gehardde legeringen. Met een Vickershardheid tussen 15–20 GPa behouden deze brosse korrels scherpe randen terwijl ze geleidelijk afbreken—ideaal voor dunwandige buizen of warmtegevoelige onderdelen waar excessieve warmte moet worden vermeden.

Zirkoniumcorundum-schijven: hoge duurzaamheid voor zware, hoogwaardige metalen

De gelaagde kristalstructuur van zirkoniumcorundum geeft het ongeveer 30 tot 40 procent meer levensduur in vergelijking met gewoon aluminiumoxide bij het bewerken van roestvrijstalen materialen met een hardheid van HV 200 tot 250 of titaniumlegeringen. Wat dit materiaal onderscheidt, is dat het zichzelf blijft slijpen tijdens het snijden, waarbij voortdurend nieuwe snijkanten worden blootgelegd, zelfs onder hoge druk, waardoor de prestaties gedurende de gehele taak stabiel blijven. Volgens veldtests uitgevoerd door fabrikanten kunnen deze gespecialiseerde schijven tussen de 350 en 400 lineaire inches snijwerk verrichten op vierkant inch dikke roestvrijstalen platen voordat ze vervangen moeten worden. Dat betekent dat ze ongeveer twee keer zo lang meegaan als standaard slijpproducten bij vergelijkbare taken, wat op lange termijn werkelijke kostenbesparingen oplevert voor werkplaatsoperaties.

Ceramische en siliciumcarbidekorrels: precisiesnijden voor geharde en exotische legeringen

Wat betreft snijprestaties, verslaan keramische alumina-composieten zirkonia-blends bij lange na, waardoor ongeveer 18 tot 22 procent snellere sneden mogelijk zijn op harde gereedschapsstaalsoorten met een hardheidsgraad tussen HV 600 en 800, evenals op lastige nikkelgebaseerde superlegeringen. Het echte voordeel komt van siliciumcarbide, dat rond de 9,5 op de schaal van Mohs scoort en veel langer scherp blijft zonder afgeronde randen te krijgen tijdens het werken op materialen met carbide punten. Uit onderzoek dat vorig jaar werd gepubliceerd, blijkt dat het gebruik van keramische schijven met korrelgrootte 120 de kerfvariatie in aerospace-kwaliteit Inconel heeft teruggebracht tot ongeveer plus of min 0,12 millimeter. Dat is veel beter dan wat traditionele methoden kunnen bereiken, die doorgaans variaties van ongeveer 0,35 mm hebben. Dergelijke verbeteringen zijn van groot belang in industrieën waar zelfs kleine verschillen in precisie grote resultaten opleveren.

Hoe korrelkwaliteit invloed heeft op warmteontwikkeling, randintegriteit en levensduur van de schijf

Gesinterde premiumkorrels weten daadwerkelijk ongeveer 15 tot wel 20 procent meer warmte te elimineren in vergelijking met die gekoppelde opties op de markt, wat helpt om thermische spanningen aanzienlijk te verminderen. Het probleem doet zich voor bij schijven van lagere kwaliteit, waarbij de korrelgroottes gewoonweg niet consistent zijn. Dit leidt tot zeer onevenmatige slijtpatronen, waardoor operators ongeveer 27% harder moeten werken dan nodig zou moeten zijn. En nog erger is dat deze schijven de oppervlaktetemperaturen kunnen opdrijven tot het bereik van 650 tot 700 graden Celsius, wat gevaarlijk dichtbij ligt bij het zogenaamde flashpunt van magnesiumlegeringen. Wanneer fabrikanten deze korrels dichter op elkaar aanbrengen, gebeurt er iets interessants: de stabiliteit neemt aanzienlijk toe. Uit onze laboratoriumtests blijkt dat deze dichte opstelling de vervelende trillingen die meetfouten veroorzaken, met ongeveer 40% vermindert, volgens onze bankproefresultaten.

Beoordeel vormfactor, dikte en functioneel ontwerp

T1 vs. T27 slijpschijfvormen: toepassing geschikt voor hoekslijpers en krappe ruimtes

T1 platte schijven zijn uitstekend geschikt voor schone, rechte sneden in constructiestaal wanneer u standaard hoekslijpers gebruikt. Het T27-model heeft een kegelvorm met een ingebouwde hoek van 15 graden aan de rand, waardoor het gemakkelijker is om moeilijk bereikbare plekken binnen motorcompartimenten of rondom leidingen te bereiken. Dit ontwerp zorgt er feitelijk voor dat er ongeveer een kwart minder vonken worden geproduceerd in vergelijking met standaardschijven. Houd er echter rekening mee dat deze T27-schijven een slijper nodig hebben die minstens 8.500 omwentelingen per minuut kan draaien om veilig te kunnen werken. Anders presteren ze mogelijk niet goed of kunnen ze tijdens gebruik gevaarlijk worden.

Dikte slijpschijf (snijdikte): vergelijking van extra-dun, 1 mm en 1,6 mm voor efficiëntie en verspillingreductie

- Extra-dun (0,8 mm): Verwijdert 35% minder materiaal dan standaardschijven, ideaal voor precisiewerk op plaatstaal onder de 3 mm dik.

- 1 mm universeel: Biedt een evenwicht tussen snelheid en duurzaamheid bij het werken met staallegeringen van 60–70 HRC.

- 1,6 mm versterkt: Ontworpen voor toepassingen met hoge trillingen, zoals wapening of gietijzer, hoewel dit de kerfverliezen met 19% verhoogt.

Het aanpassen van de kerfdikte binnen 0,2 mm van de afmeting van het werkstuk vermindert materiaalverspilling met 28%, volgens het Design Safety Report van 2024.

Balans tussen snelsheid, precisie en veiligheid: dunne schijven versus versterkte ontwerpen

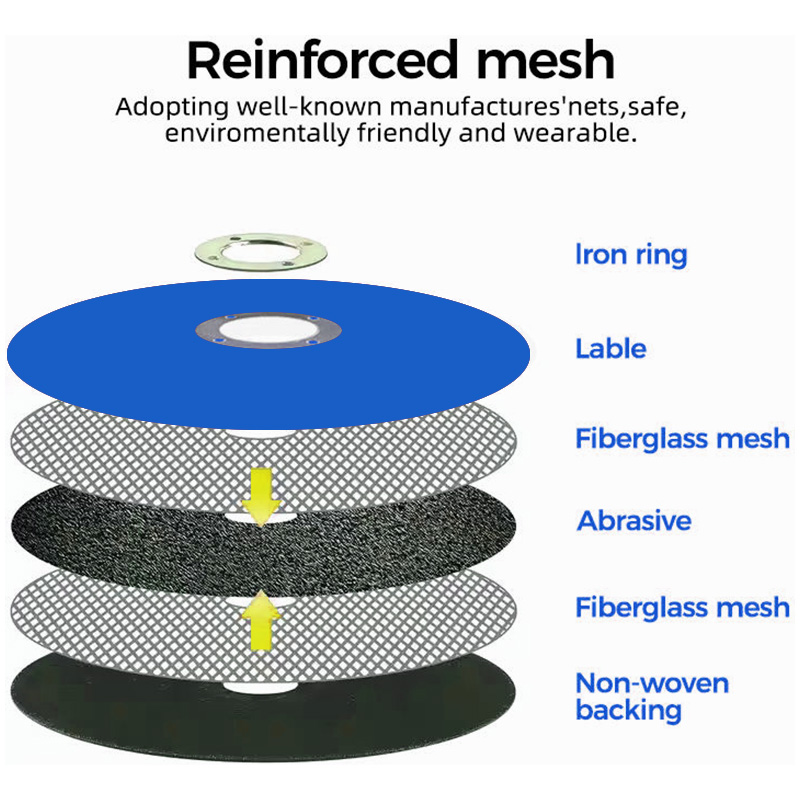

Schijven dunner dan 1 mm snijden zeker sneller en vereisen ongeveer 40% minder druk tijdens gebruik, maar hebben de neiging om zijwaarts te breken als ze niet correct worden gehanteerd. De versterkte varianten met glasvezelnet houden over het algemeen ongeveer 60% langer stand bij zware klussen, hoewel deze beperkingen hebben omdat de meeste slechts maximaal 45 graden kunnen snijden. Houd ook de toerentalaanduidingen strikt aan zoals gespecificeerd door de fabrikant. Het gebruiken van een schijf met een toerental van 11.000 RPM op een slijpmachine van 14.000 RPM is niet alleen slechte praktijk, het zorgt er ook voor dat schijven ongeveer 63% sneller versleten, volgens veldrapporten van technici die dit herhaaldelijk hebben waargenomen.

Pas de keuze van het snijwiel aan op projectvereisten en veiligheidsbehoeften

Industriële toepassingen versus doe-het-zelf: afstemmen van wielspecificaties op werkdruk en precisie-eisen

In industriële omgevingen hebben werknemers zware snijwielen nodig met zirkoniumkorund korrels als ze iets willen dat continu kan worden gebruikt zonder uit te vallen. Bedrijven die zijn overgestapt op hoogwaardige slijpmiddelen merkten op dat hun wielen ongeveer 40 procent langer meegaan voordat vervanging nodig is, wat een groot verschil maakt wanneer dagelijks honderden onderdelen worden bewerkt. Hobbyisten thuis vinden vaak dat standaard aluminiumoxide-wielen prima volstaan. Deze bieden een goede balans tussen betrouwbare prestaties en kostenbeheersing voor weekendprojecten, zoals het aanpassen van leidingen in huis of het repareren van oude auto-onderdelen.

Veiligheid en efficiëntie maximaliseren: toerentalwaarden, compatibiliteit met beschermkap en ervaring van de operator

Kies bij het selecteren van slijpschijven altijd voor schijven die minstens 20% hoger zijn beoordeeld dan wat uw slijper aankan. Deze eenvoudige stap helpt ernstige ongevallen in de toekomst te voorkomen. De beschermkap van een hoekslijper moet volledig rond de schijf zelf zitten. Volgens veiligheidsrapporten op de werkvloer gebeurt ongeveer een derde van alle snijverwondingen doordat kappen niet goed passen of niet correct zijn afgesteld. Voor ervaren gebruikers werken die uiterst dunne 1 mm-schijven uitstekend wanneer fijne details het belangrijkst zijn. Beginnende gebruikers doen er echter verstandiger aan om te kiezen voor de diktere 1,6 mm-varianten, omdat deze meer stabiliteit en betere controle tijdens gebruik bieden.

Stap-voor-stapgids voor het kiezen van de juiste zaagschijf voor uw metaal- en gereedschaptoepassing

Volg deze systematische aanpak:

- Bepaal het basismateriaal (ferro / non-ferro) en de hardheid met behulp van de schaal van Mohs of Brinell.

- Koppel het type schuurmiddel aan de thermische en mechanische eisen — keramisch voor roestvrij staal, siliciumcarbide voor aluminium.

- Controleer de compatibiliteit van de schijfdikte en arborafmeting met uw slijpmachine-model.

- Controleer de ISO-certificering en zorg ervoor dat het toerental van de schijf hoger is dan het maximale toerental van uw gereedschap.

Raadpleeg bij complexe projecten met exotische legeringen erkende selectiegidsen die 87 metaalsoorten en composietmaterialen behandelen.

FAQ

Welk type snijplaat moet ik gebruiken voor aluminium?

Voor aluminium is het best om schijven met een open korrelstructuur te gebruiken om warmteopbouw te voorkomen en vastklevend metaal tijdens het snijden te verminderen.

Hoe kies ik een snijplaat voor roestvrij staal?

Voor roestvrij staal worden zirconiumalumina-schijven aanbevolen, omdat deze goed bestand zijn tegen druk en geschikt zijn voor de taaiheid van het metaal.

Zijn gespecialiseerde schijven beter dan universele schijven?

Gespecialiseerde schijven zijn vaak efficiënter voor industriële toepassingen in vergelijking met universele schijven, die meer geschikt zijn voor kluswerk met verschillende materialen.

Wat moet ik overwegen voor veiligheid en efficiëntie van de schijf?

Zorg ervoor dat de toerentalwaarde van de schijf hoger is dan het maximum toerental van het gereedschap en dat de beveiligingen correct zijn gepositioneerd. Voor gedetailleerd werk zijn dunne schijven optimaal voor gebruikers met meer ervaring.

Inhoudsopgave

-

Koppel snijplaten aan metaalsoorten en materiaaleigenschappen

- Inzicht in materiaalspecifieke uitdagingen: het lage smeltpunt van aluminium vergeleken met de taaiheid van roestvrij staal

- Kiezen van schijven op basis van hardheid van het metaal, thermische geleidbaarheid en corrosieweerstand

- Ferrometalen versus non-ferrometalen: Aanbevolen schijftypes voor staal, aluminium, koper en legeringen

- Universele versus materiaalspecifieke snijdschijven: Wanneer gespecialiseerde prestaties te kiezen

-

Kies het juiste soort schuurkorrel voor optimale snijprestaties

- Aluminiumoxide-schijven: kosteneffectieve oplossingen voor zachte en milde staalsoorten

- Zirkoniumcorundum-schijven: hoge duurzaamheid voor zware, hoogwaardige metalen

- Ceramische en siliciumcarbidekorrels: precisiesnijden voor geharde en exotische legeringen

- Hoe korrelkwaliteit invloed heeft op warmteontwikkeling, randintegriteit en levensduur van de schijf

- Beoordeel vormfactor, dikte en functioneel ontwerp

-

Pas de keuze van het snijwiel aan op projectvereisten en veiligheidsbehoeften

- Industriële toepassingen versus doe-het-zelf: afstemmen van wielspecificaties op werkdruk en precisie-eisen

- Veiligheid en efficiëntie maximaliseren: toerentalwaarden, compatibiliteit met beschermkap en ervaring van de operator

- Stap-voor-stapgids voor het kiezen van de juiste zaagschijf voor uw metaal- en gereedschaptoepassing

- FAQ