Kombiner skæreskiver med metaltyper og materialeegenskaber

Forstå udfordringer specifikke for materialer: Aluminiums lave smeltepunkt mod rustfrit ståls holdbarhed

At vælge den rigtige skæreskive handler egentlig om at kende den pågældende metals art. Tag aluminium for eksempel; da det smelter ved cirka 660 grader Celsius, vælger de fleste fagfolk skiver med en åben kornstruktur. Disse hjælper med at reducere varmeophobning under skæring og forhindre, at metallet sætter sig fast sammen, hvilket kan være et stort problem i værksteder overalt. Når man derimod arbejder med rustfrit stål, ændrer forholdene sig ganske meget. Da rustfrit stål indeholder meget chrom og generelt er mere tøvende, har arbejdere typisk brug for skiver fremstillet af tætpakkede zirkonia-aluminakorn. Denne type skiver tåler bedre tryk og går ikke lige så let itu under skæring af netop denne metaltype.

Valg af skiver baseret på metallernes hårdhed, termiske ledningsevne og korrosionsbestandighed

| Metal Egenskab | Skivekrav | Eksempel på anvendelser |

|---|---|---|

| Høj hårdhed (HRC 50+) | Forstærkede bindingsystemer | Værktøjsstål, herdede legeringer |

| Høj varmeledning | Lavfrictionsharpiksbelægninger | Kobber rør, aluminiums radiatorer |

| Korrosionsbestandighed | Abrasiver specifikt til non-jernholdige metaller | Marint rustfrit stål |

For titanium reducer diamantinfunderede skiver termiske spændingsrevner med 34 % i forhold til alternativer med aluminiumoxid, takket være overlegent varmeafledning i materialer med lav varmeledningsevne (21,9 W/m·K).

Jernholdige vs. jernfrie metaller: Anbefalede skivetyper til stål, aluminium, kobber og legeringer

- Jernholdige: Zirkonia-alumina-skiver (90–120 korn) skærer effektivt i kuldioxidstål og støbejern og er modstandsdygtige over for abrasive oxider.

-

Jernfri: Siliciumcarbid-skiver håndterer blødt aluminium (Brinell 15–25) og kobbers klæbrige struktur uden at blive tilstoppet.

Sammensatte legeringer som Inconel kræver keramiske korns skiver for at bekæmpe deformationshårdnelse – en førende årsag til skivefejl i luftfartsapplikationer.

Almindelige vs. materiale-specifikke skæreskiver: Hvornår der skal vælges specialiseret ydelse

Universal-skiver (Type 1, 1,6 mm snitbredde) er velegnede til hobbyprojekter med blandede materialer, men industrielle operationer drager fordel af specialisering:

- Rustfrie køkkener: Brug 1 mm tynde skiver med koboltforstærkning til renere snit.

-

Bilaluminium: Vælg design uden belægning med 50 % bredere afstandsstykker for at reducere tilstopning.

Specialiserede skiver reducerer materialeaffald med 28 % ved plademetalbearbejdning og øger snithastigheden med 15 omdrejninger/sekund i forhold til universelle løsninger.

Vælg den rigtige slibemateriale-type for optimal skædeydelse

Aluminiumoxid-skiver: Økonomiske løsninger til bløde og bløde stål

Aluminiumoxid-skiver yder pålidelig ydelse på kulstofarme stål og ikke-hærdede legeringer. Med Vickers-hårdhed mellem 15–20 GPa bibeholder disse brudhårde korn deres skarpe kanter, mens de gradvist nedbrydes – ideelle til tyndvæggede rør eller varmefølsomme komponenter, hvor overmæssig varme skal undgås.

Zirkoniumkorund-skiver: Høj holdbarhed til tunge, højtrækkende metaller

Den lagdelte krystalstruktur af zirkoniumkorund giver den en levetid, der er omkring 30 til 40 procent længere end almindelig aluminiumoxid, når der arbejdes med rustfrit stål i kvalitet HV 200 til 250 eller titaniumlegeringer. Det, der gør dette materiale fremtrædende, er dets evne til at slibe sig selv skarpt under bearbejdningen, hvorved nye skærekanter konstant bliver frigivet, også under højt tryk, så ydeevnen forbliver stabil gennem hele opgaven. Ifølge felttest udført af producenter kan disse specialiserede skiver klare mellem 350 og 400 lineære tommer med skærearbejde på ca. kvart tomme tykke plader af rustfrit stål, før de skal udskiftes. Det betyder, at de holder cirka dobbelt så længe som almindelige slibeprodukter ved lignende opgaver, hvilket med tiden resulterer i reelle besparelser for værkstedsdrift.

Keramiske og siliciumcarbid-korn: Præcisionskørsel til herdede og eksotiske legeringer

Når det kommer til skæreeffektivitet, slår keramiske aluminiumoxidkompositter zirkoniumblandinger klart, idet de tillader omkring 18 til 22 procent hurtigere snit i hårde værktøjsstål med hårdhedsgrad mellem HV 600 og 800, samt også de vanskelige nikkelbaserede superlegeringer. Den reelle fordel kommer fra siliciumcarbid, som har en Mohs-hårdhed på ca. 9,5 og forbliver skarp længere uden at få afrundede kanter under bearbejdning af materialer med carbidspidser. Ifølge forskning offentliggjort sidste år reducerede anvendelse af keramiske skiver med kornstørrelse 120 kerfvariationen i flyvevåbnskvalitet Inconel til ca. plus/minus 0,12 millimeter. Det er langt bedre end hvad traditionelle metoder kan opnå, hvor variationerne typisk ligger omkring 0,35 mm. Sådanne forbedringer betyder meget i industrier, hvor selv små forskelle i præcision kan give store resultater.

Hvordan kornkvalitet påvirker varmeproduktion, kantintegritet og skivens levetid

Sinterede premiumkorn klarer faktisk at fjerne omkring 15 til måske endnu 20 procent mere varme sammenlignet med de limede alternativer derude, hvilket hjælper med at reducere alt det termiske spændingsproblem. Problemet opstår, når vi ser på skiver af lavere kvalitet, hvor kornstørrelserne simpelthen ikke er ensartede på tværs af hele overfladen. Dette fører til meget uregelmæssige slidmønstre, hvilket gør, at operatører skal arbejde cirka 27 % hårdere, end de burde. Og værst af alt kan disse skiver føre overfladetemperaturer helt op i intervallet 650 til 700 grader Celsius, hvilket farligt nærmer sig det, der kaldes flashpoint for magnesiumlegeringer. Når producenter pakker disse korn tættere sammen, sker der noget interessant – stabiliteten forbedres markant. Vi har set i vores laboratorietests, at denne tætte opstilling reducerer de irriterende vibrationer, der forårsager målefejl, med omkring 40 % ifølge vores benkmålinger.

Vurder formfaktor, tykkelse og funktionsdesign

T1 vs. T27 skivemodeller: Anvendelsesegnethed til vinkelslibere og trange rum

Flade T1-skiver er velegnede til rene, lige snit i konstruktionsstål med almindelige vinkelslibere. T27-modellen har en kegleform med en indbygget 15 graders vinkel i kanten, hvilket gør det lettere at nå ind i trange områder inde i motorrum eller omkring rør. Designet reducerer faktisk gnistdannelse med cirka en fjerdedel sammenlignet med standardskiver. Husk dog, at disse T27-skiver kræver en sliber, der kan køre mindst 8.500 omdrejninger i minuttet for at fungere sikkert. Ellers kan de enten yde dårligt eller blive farlige under brug.

Skivetykkelse (kerf): Sammenligning af ekstra tynd, 1 mm og 1,6 mm til effektivitet og spildreduktion

- Ekstra tynd (0,8 mm): Fjerner 35 % mindre materiale end standardskiver, ideel til præcisionsarbejde på plademetal under 3 mm tykkelse.

- 1 mm universalskive: Balancerer hastighed og holdbarhed ved arbejde med stållegeringer på 60–70 HRC.

- 1,6 mm forstærket: Designet til applikationer med høj vibration som armeringsjern eller støbejern, selvom det øger savspåntabet med 19 %.

Når savspånts tykkelse matcher inden for 0,2 mm af emnets dimension, reduceres materialeaffaldet med 28 %, ifølge en Design Safety-rapport fra 2024.

Balance mellem savehastighed, præcision og sikkerhed: Tynde skiver vs. forstærkede design

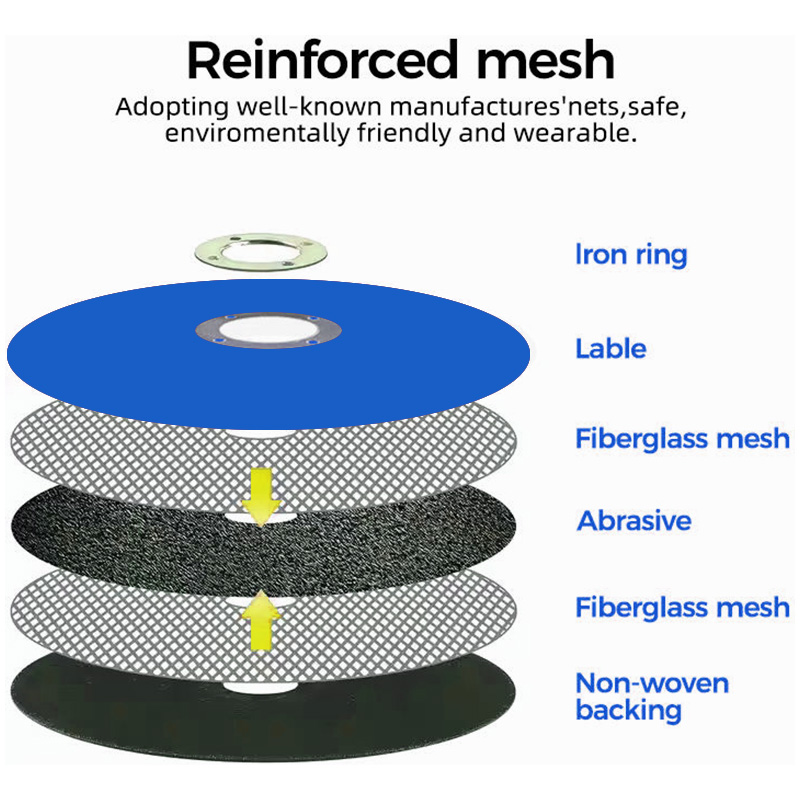

Skiver tyndere end 1 mm skærer definitivt hurtigere og kræver omkring 40 % mindre tryk under brug, men har tendens til at bryde sidelæns, hvis de ikke håndteres korrekt. De forstærkede versioner, der indeholder glasfibernet, holder generelt cirka 60 % længere ved krævende opgaver, selvom disse har begrænsninger, da de fleste kun kan udføre skæringer op til 45 grader maksimalt. Overhold også omdrejningstallene nøje efter producentens specifikationer. At montere en skive med en hastighed på 11.000 omdrejninger i minuttet på en slibemaskine med 14.000 omdrejninger i minuttet er ikke blot dårlig praksis – det får faktisk skiverne til at bryde ned cirka 63 % hurtigere, ifølge felt rapporter fra teknikere, der gentagne gange har set dette ske over tid.

Tilpas valget af skæreskive efter projektets krav og sikkerhedsbehov

Industriel brug vs. hobbybrug: Afstem skivespecifikationer med belastning og præcisionskrav

I industrielle miljøer har arbejdere brug for robuste skiver med zirkoniumkorund-korn, hvis de skal klare kontinuerlig drift uden sammenbrud. Virksomheder, der er skiftet til højkvalitets slibemidler, har bemærket, at deres skiver sidder cirka 40 procent længere, inden de skal udskiftes, hvilket gør en stor forskel, når man bearbejder hundredvis af emner dagligt. Hjemmehobbyister kan ofte klare sig fint med almindelige aluminiumoxid-skiver. De udgør et godt kompromis mellem effektivitet og økonomi til weekendprojekter såsom justering af rør i huset eller reparation af gamle bildele.

Maksimer sikkerhed og effektivitet: Omdrejninger i minuttet (RPM), beskyttelsesdækselkompatibilitet og operatørens erfaring

Når du vælger en slipeskive, skal du vælge en der er mindst 20% højere end din slipemaskine kan klare. Dette enkle skridt hjælper til at undgå alvorlige ulykker. Beskytten på en vinkelmølle skal helt omslutte disken. Ifølge sikkerhedsrapporter på arbejdspladsen sker omkring en tredjedel af alle skæringskadedårligheder fordi beskyttelsesapparatet enten ikke passer rigtigt eller ikke er justeret korrekt. For folk, der ved, hvad de gør, fungerer de supertynde 1 mm-disker godt, når det er det mindste, der betyder mest. Nybegyndere ville være mere sikre ved at holde sig til de tykkere 1,6 mm-muligheder, da de giver mere stabilitet og kontrol under drift.

Trin for trin vejledning til valg af den rette skæreplade til dit metal og dit værktøj

Følg denne systematiske fremgangsmåde:

- Identificer basismaterialet (jern/ikkejern) og hårdheden ved hjælp af Mohs- eller Brinellskalaen.

- Tilpasning af slibemiddeltype til termiske og mekaniske krav keramik til rustfrit stål, siliciumcarbid til aluminium.

- Bekræft skivetykkelse og arborstørrelse for at sikre kompatibilitet med din slibemaskine.

- Verificer ISO-certificering og sikr dig, at skivens omdrejningshastighed overstiger dit værktøjs maksimale hastighed.

Ved komplekse projekter med eksotiske legeringer skal du rådføre dig med branchens anerkendte udvælgelsesvejledninger, der dækker 87 metaltyper og kompositmaterialer.

Ofte stillede spørgsmål

Hvilken type skæreplade skal jeg bruge til aluminium?

Til aluminium er det bedst at bruge plader med åben kornstruktur for at forhindre varmeophobning og reducere fastløb af metallet under skæring.

Hvordan vælger jeg en skæreplade til rustfrit stål?

Til rustfrit stål anbefales zirkonia-alumina-plader, da de tåler tryk godt og er velegnede til metallets holdbarhed.

Er specialiserede plader bedre end universelle?

Specialiserede plader er ofte mere effektive til industrielle operationer i forhold til universelle plader, som er mere velegnede til DIY-opgaver med blandede materialer.

Hvad bør jeg overveje for skivens sikkerhed og effektivitet?

Sørg for, at skivens omdrejningshastighed overstiger værktøjets maksimale hastighed, og at beskyttelsesdæksler er korrekt placeret. Til detaljeret arbejde er tyndere skiver mest optimale for dem med mere erfaring.

Indholdsfortegnelse

-

Kombiner skæreskiver med metaltyper og materialeegenskaber

- Forstå udfordringer specifikke for materialer: Aluminiums lave smeltepunkt mod rustfrit ståls holdbarhed

- Valg af skiver baseret på metallernes hårdhed, termiske ledningsevne og korrosionsbestandighed

- Jernholdige vs. jernfrie metaller: Anbefalede skivetyper til stål, aluminium, kobber og legeringer

- Almindelige vs. materiale-specifikke skæreskiver: Hvornår der skal vælges specialiseret ydelse

-

Vælg den rigtige slibemateriale-type for optimal skædeydelse

- Aluminiumoxid-skiver: Økonomiske løsninger til bløde og bløde stål

- Zirkoniumkorund-skiver: Høj holdbarhed til tunge, højtrækkende metaller

- Keramiske og siliciumcarbid-korn: Præcisionskørsel til herdede og eksotiske legeringer

- Hvordan kornkvalitet påvirker varmeproduktion, kantintegritet og skivens levetid

- Vurder formfaktor, tykkelse og funktionsdesign

-

Tilpas valget af skæreskive efter projektets krav og sikkerhedsbehov

- Industriel brug vs. hobbybrug: Afstem skivespecifikationer med belastning og præcisionskrav

- Maksimer sikkerhed og effektivitet: Omdrejninger i minuttet (RPM), beskyttelsesdækselkompatibilitet og operatørens erfaring

- Trin for trin vejledning til valg af den rette skæreplade til dit metal og dit værktøj

- Ofte stillede spørgsmål