Abbinare i dischi da taglio ai tipi di metallo e alle proprietà del materiale

Comprendere le sfide specifiche dei materiali: il basso punto di fusione dell'alluminio rispetto alla resistenza dell'acciaio inossidabile

La scelta del disco da taglio corretto dipende fondamentalmente dal tipo di metallo con cui si ha a che fare. Prendiamo l'alluminio, ad esempio: poiché fonde a circa 660 gradi Celsius, la maggior parte dei professionisti opta per dischi con una struttura abrasiva aperta. Questi aiutano a ridurre l'accumulo di calore durante il taglio e impediscono al metallo di incollarsi, un problema comune nei laboratori di tutto il mondo. Quando si lavora con l'acciaio inossidabile, invece, le cose cambiano notevolmente. Poiché l'acciaio inossidabile contiene molto cromo ed è più resistente, gli operatori hanno solitamente bisogno di dischi realizzati con granuli di zirconia allumina compatti. Questi tipi di dischi resistono meglio alla pressione e non si rompono facilmente durante il taglio di questo particolare tipo di metallo.

Selezione dei dischi in base alla durezza del metallo, alla conducibilità termica e alla resistenza alla corrosione

| Proprietà del metallo | Requisito del disco | Applicazioni esemplificative |

|---|---|---|

| Alta durezza (HRC 50+) | Sistemi di legante rinforzati | Acciai rapidi, leghe temprate |

| Alta Conduttività Termica | Rivestimenti in resina a basso attrito | Tubi di rame, radiatori in alluminio |

| Resistenza alla corrosione | Abrasivi specifici per metalli non ferrosi | L'acciaio inossidabile di grado marittimo |

Per il titanio, i dischi infusi con diamante riducono le fratture da stress termico del 34% rispetto alle alternative in ossido di alluminio, grazie a una superiore dissipazione del calore nei materiali con bassa conducibilità termica (21,9 W/m·K).

Metalli ferrosi vs. non ferrosi: tipi di disco consigliati per acciaio, alluminio, rame e leghe

- Ferrosi (a base di ferro): I dischi in almina-zirconia (grana 90–120) tagliano efficacemente l'acciaio al carbonio e la ghisa, resistendo agli ossidi abrasivi.

-

Non ferrosi: I dischi in carburo di silicio gestiscono l'alluminio morbido (Brinell 15–25) e la consistenza gommosa del rame senza intasamenti.

Leghe composite come l'Inconel richiedono dischi a grana ceramica per contrastare l'indurimento da deformazione, un fattore principale di rottura del disco nelle applicazioni aerospaziali.

Dischi da taglio universali vs. specifici per materiale: quando scegliere prestazioni specializzate

I dischi universali (Tipo 1, spessore di taglio 1,6 mm) sono adatti per lavori fai-da-te su materiali misti, ma le operazioni industriali traggono vantaggio dalla specializzazione:

- Cucine in acciaio inossidabile: Utilizza dischi sottili da 1 mm con rinforzo al cobalto per tagli più puliti.

-

Alluminio automobilistico: Scegliere design anti-intasamento con distanziatori del 50% più larghi per ridurre l'intasamento.

I dischi specializzati riducono gli sprechi di materiale del 28% nei lavori su lamiera e aumentano la velocità di taglio di 15 giri/sec rispetto alle opzioni universali.

Scegliere il giusto tipo di grana abrasiva per prestazioni di taglio ottimali

Dischi in ossido di alluminio: soluzioni economiche per acciai dolci e morbidi

I dischi in ossido di alluminio offrono prestazioni affidabili su acciai a basso tenore di carbonio e leghe non temprate. Con una durezza Vickers compresa tra 15–20 GPa, queste graniglie friabili mantengono bordi affilati mentre si degradano gradualmente, ideali per tubi sottili o componenti sensibili al calore dove è necessario evitare temperature eccessive.

Dischi in corindone zirconato: alta durata per metalli resistenti ad alta resistenza meccanica

La struttura cristallina stratificata del corindone allo zirconio le conferisce una durata di vita di circa il 30-40% superiore rispetto all'ossido di alluminio tradizionale durante il lavoro su materiali in acciaio inossidabile con durezza HV 200-250 o su leghe di titanio. Ciò che rende questo materiale particolarmente efficace è la sua capacità di auto-affilarsi durante il taglio, rivelando costantemente nuovi spigoli taglienti anche sotto pressione elevata, mantenendo così prestazioni costanti per tutta la durata dell'operazione. Secondo test sul campo effettuati dai produttori, questi dischi specializzati possono eseguire da 350 a 400 pollici lineari di lavoro di taglio su lastre di acciaio inossidabile spesse un quarto di pollice prima di richiedere sostituzione. Ciò significa che durano approssimativamente il doppio rispetto ai prodotti abrasivi standard svolgendo compiti simili, portando a significativi risparmi nel tempo per le operazioni in officina.

Grani in Ceramica e Carburo di Silicio: Taglio di Precisione per Leghe Indurite ed Esotiche

Per quanto riguarda le prestazioni di taglio, i compositi in allumina ceramica superano nettamente le miscele in zirconia, consentendo tagli più veloci del 18-22 percento su acciai utensili duri con durezze comprese tra HV 600 e 800, oltre che su quelle difficili superleghe a base di nichel. Il vero vantaggio deriva dal carburo di silicio, che ha una durezza intorno a 9,5 sulla scala Mohs e mantiene il filo affilato molto più a lungo senza arrotondare i bordi durante il lavoro su materiali con inserti in metallo duro. Secondo una ricerca pubblicata l'anno scorso, l'uso di dischi ceramici da 120 grit ha ridotto la variazione del taglio su Inconel di qualità aerospaziale a circa ±0,12 millimetri. Un risultato molto migliore rispetto ai metodi tradizionali, che tipicamente presentano variazioni di circa 0,35 mm. Tali miglioramenti sono fondamentali in settori in cui anche piccole differenze di precisione si traducono in risultati significativi.

Come la qualità del grano influisce sulla generazione di calore, sull'integrità del filo e sulla durata del disco

I granuli sinterizzati di alta qualità riescono effettivamente a dissipare circa dal 15 al 20 percento in più di calore rispetto alle alternative legate, il che contribuisce a ridurre lo stress termico. Il problema emerge quando si analizzano dischi di qualità inferiore, in cui le dimensioni delle particelle non sono uniformi. Ciò provoca un'usura irregolare, costringendo gli operatori a lavorare circa il 27% in più rispetto a quanto dovrebbero. Peggio ancora, questi dischi possono far salire la temperatura superficiale fino a 650-700 gradi Celsius, avvicinandosi pericolosamente al cosiddetto punto di accensione delle leghe di magnesio. Quando i produttori dispongono i granuli in modo più denso, accade qualcosa di interessante: la stabilità migliora notevolmente. I nostri test di laboratorio hanno dimostrato che questa disposizione compatta riduce le fastidiose vibrazioni che causano errori di misurazione di circa il 40%, secondo i risultati ottenuti nei test su banco.

Valutare fattore di forma, spessore e design funzionale

Forme dei dischi da taglio T1 vs. T27: adattamento all'uso con troncatrici angolari e spazi ristretti

I dischi piatti T1 sono ideali per effettuare tagli puliti e dritti su acciaio strutturale quando si utilizzano normali troncatrici angolari. Il modello T27 presenta una forma conica con un angolo di 15 gradi integrato sul bordo, che facilita l'accesso a punti difficili da raggiungere all'interno dei vani motore o intorno ai tubi. Questo design riduce effettivamente la dispersione di scintille di circa un quarto rispetto ai dischi standard. Tuttavia, tieni presente che questi dischi T27 richiedono una troncatrice in grado di raggiungere almeno 8.500 giri al minuto per funzionare in sicurezza; in caso contrario potrebbero non funzionare correttamente o diventare pericolosi durante l'uso.

Spessore della ruota di taglio (Kerf): confronto tra versioni ultra-sottili, 1 mm e 1,6 mm per efficienza e riduzione degli scarti

- Ultra-sottile (0,8 mm): Rimuove il 35% in meno di materiale rispetto ai dischi standard, ideale per lavori di precisione su lamiere con spessore inferiore a 3 mm.

- 1 mm uso generale: Offre un equilibrio tra velocità e durata quando si lavorano leghe d'acciaio da 60–70 HRC.

- 1,6 mm rinforzato: Progettato per applicazioni ad alta vibrazione come armature o ghisa, anche se aumenta la perdita di taglio del 19%.

L'allineamento dello spessore del taglio entro 0,2 mm della dimensione del pezzo riduce lo spreco di materiale del 28%, secondo il rapporto Design Safety del 2024.

Bilanciare velocità di taglio, precisione e sicurezza: dischi sottili vs. design rinforzati

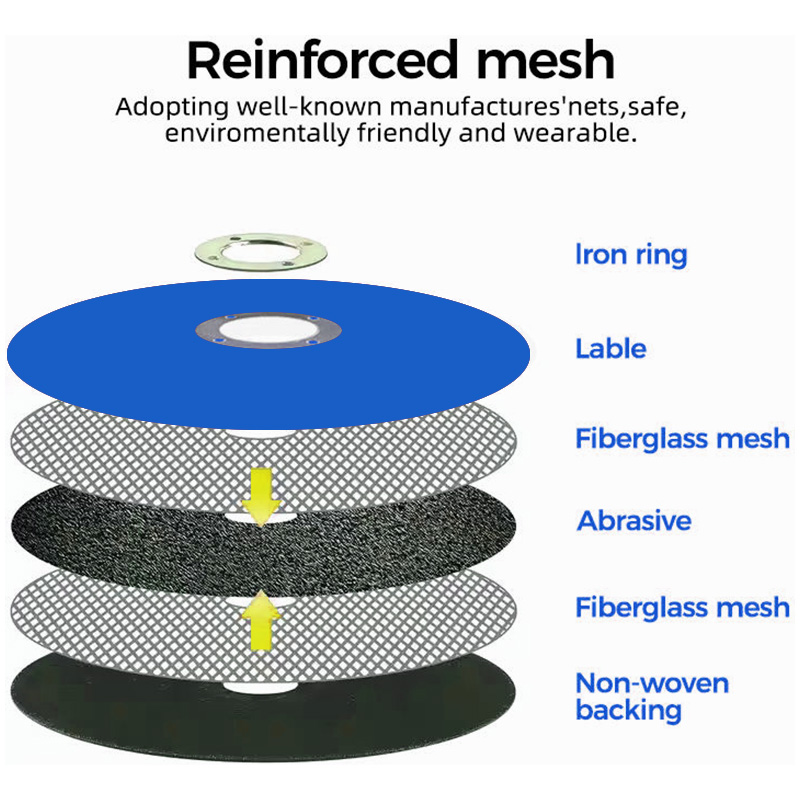

I dischi più sottili di 1 mm tagliano sicuramente più velocemente e richiedono circa il 40% in meno di pressione durante l'uso, anche se tendono a rompersi lateralmente se non maneggiati correttamente. Le versioni rinforzate con rete in fibra di vetro durano generalmente circa il 60% in più per lavori gravosi, anche se presentano limitazioni poiché la maggior parte può eseguire tagli al massimo a 45 gradi. Attenersi rigorosamente ai numeri di giri specificati dal produttore. Montare un disco con velocità massima di 11.000 giri/min su una smerigliatrice da 14.000 giri/min non è solo una cattiva pratica, ma fa sì che i dischi si rompano approssimativamente il 63% più velocemente, secondo le segnalazioni di tecnici che hanno osservato ripetutamente questo fenomeno nel tempo.

Allinea la Scelta del Disco da Taglio ai Requisiti del Progetto e alle Esigenze di Sicurezza

Applicazioni Industriali vs. Fai da Te: Abbinare le Caratteristiche del Disco al Carico di Lavoro e alle Richieste di Precisione

In ambito industriale, i lavoratori hanno bisogno di dischi resistenti con granuli in corindone allo zirconio se desiderano un prodotto in grado di gestire operazioni continue senza rompersi. I laboratori che sono passati ad abrasivi di alta qualità hanno notato che i loro dischi durano circa il 40 percento in più prima di dover essere sostituiti, una differenza significativa quando si lavorano centinaia di pezzi ogni giorno. Gli hobbisti domestici potrebbero scoprire che i comuni dischi in ossido di alluminio funzionano bene nella maggior parte dei casi. Offrono un buon compromesso tra efficacia nel completamento del lavoro e rispetto del budget per progetti del fine settimana, come modificare tubi in casa o riparare vecchie parti d'auto.

Ottimizzare Sicurezza ed Efficienza: Regolazioni del Regime (RPM), Compatibilità con la Protezione e Esperienza dell'Operatore

Quando si scelgono dischi da taglio, optare per modelli con una capacità almeno il 20% superiore rispetto a quella del proprio trapano. Questo semplice passaggio aiuta a evitare gravi incidenti in futuro. La protezione su una smerigliatrice angolare deve avvolgere completamente il disco. Secondo i rapporti sulla sicurezza sul lavoro, circa un terzo di tutti gli infortuni legati al taglio si verifica perché le protezioni non sono adatte o non sono regolate correttamente. Per chi sa quello che fa, quei dischi ultrapiatti da 1 mm funzionano bene quando è fondamentale ottenere dettagli precisi. I principianti farebbero meglio a utilizzare dischi più spessi da 1,6 mm, poiché offrono maggiore stabilità e controllo durante l'uso.

Guida passo dopo passo per selezionare il disco da taglio giusto per il tuo metallo e utensile

Segui questo approccio sistematico:

- Identifica il materiale di base (ferroso/non ferroso) e la durezza utilizzando la scala Mohs o Brinell.

- Abbinare il tipo di abrasivo alle richieste termiche e meccaniche—ceramico per acciaio inox, carburo di silicio per alluminio.

- Verifica lo spessore del disco e la compatibilità della dimensione dell'albero con il tuo modello di smerigliatrice.

- Verifica la certificazione ISO e assicurati che il numero di giri al minuto (RPM) del disco superi la velocità massima del tuo utensile.

Per progetti complessi che coinvolgono leghe esotiche, consulta linee guida di selezione riconosciute dal settore, che coprono 87 tipi di metalli e materiali compositi.

Domande Frequenti

Che tipo di disco da taglio devo usare per l'alluminio?

Per l'alluminio, è preferibile utilizzare dischi con struttura a grana aperta per evitare l'accumulo di calore e ridurre l'adesione del metallo durante il taglio.

Come scelgo un disco da taglio per acciaio inossidabile?

Per l'acciaio inossidabile, si consigliano dischi in ossido di zirconio e allumina, poiché resistono bene alla pressione e sono adatti alla tenacità del metallo.

I dischi specializzati sono migliori rispetto a quelli universali?

I dischi specializzati sono spesso più efficienti nelle operazioni industriali rispetto ai dischi universali, che invece sono più adatti a lavori fai-da-te su materiali misti.

Cosa devo considerare per la sicurezza e l'efficienza del disco?

Assicurarsi che il valore di giri del disco superi la velocità massima dell'utensile e che le protezioni siano correttamente posizionate. Per lavori dettagliati, i dischi più sottili sono ottimali per chi ha maggiore esperienza.

Indice

-

Abbinare i dischi da taglio ai tipi di metallo e alle proprietà del materiale

- Comprendere le sfide specifiche dei materiali: il basso punto di fusione dell'alluminio rispetto alla resistenza dell'acciaio inossidabile

- Selezione dei dischi in base alla durezza del metallo, alla conducibilità termica e alla resistenza alla corrosione

- Metalli ferrosi vs. non ferrosi: tipi di disco consigliati per acciaio, alluminio, rame e leghe

- Dischi da taglio universali vs. specifici per materiale: quando scegliere prestazioni specializzate

-

Scegliere il giusto tipo di grana abrasiva per prestazioni di taglio ottimali

- Dischi in ossido di alluminio: soluzioni economiche per acciai dolci e morbidi

- Dischi in corindone zirconato: alta durata per metalli resistenti ad alta resistenza meccanica

- Grani in Ceramica e Carburo di Silicio: Taglio di Precisione per Leghe Indurite ed Esotiche

- Come la qualità del grano influisce sulla generazione di calore, sull'integrità del filo e sulla durata del disco

-

Valutare fattore di forma, spessore e design funzionale

- Forme dei dischi da taglio T1 vs. T27: adattamento all'uso con troncatrici angolari e spazi ristretti

- Spessore della ruota di taglio (Kerf): confronto tra versioni ultra-sottili, 1 mm e 1,6 mm per efficienza e riduzione degli scarti

- Bilanciare velocità di taglio, precisione e sicurezza: dischi sottili vs. design rinforzati

-

Allinea la Scelta del Disco da Taglio ai Requisiti del Progetto e alle Esigenze di Sicurezza

- Applicazioni Industriali vs. Fai da Te: Abbinare le Caratteristiche del Disco al Carico di Lavoro e alle Richieste di Precisione

- Ottimizzare Sicurezza ed Efficienza: Regolazioni del Regime (RPM), Compatibilità con la Protezione e Esperienza dell'Operatore

- Guida passo dopo passo per selezionare il disco da taglio giusto per il tuo metallo e utensile

- Domande Frequenti