Ταίριασμα Δίσκων Κοπής με Τύπους Μετάλλων και Ιδιότητες Υλικού

Κατανόηση των προκλήσεων που σχετίζονται με συγκεκριμένα υλικά: Χαμηλό σημείο τήξης του αλουμινίου έναντι της ανθεκτικότητας του ανοξείδωτου χάλυβα

Η επιλογή του σωστού δίσκου κοπής βασίζεται στο να γνωρίζουμε τι είδους μέταλλο έχουμε να αντιμετωπίσουμε. Για παράδειγμα, το αλουμίνιο τήκεται στους 660 περίπου βαθμούς Κελσίου, γι' αυτό οι περισσότεροι επαγγελματίες προτιμούν δίσκους με ανοιχτή δομή κόκκων. Αυτό βοηθά στη μείωση της συσσώρευσης θερμότητας κατά την κοπή και αποτρέπει το μέταλλο από το να κολλήσει, κάτι που μπορεί να δημιουργήσει προβλήματα σε όλα τα εργαστήρια. Ωστόσο, όταν εργαζόμαστε με ανοξείδωτο χάλυβα, η κατάσταση αλλάζει σημαντικά. Επειδή το ανοξείδωτο περιέχει χρώμιο και είναι πιο σκληρό, οι εργαζόμενοι συνήθως χρειάζονται δίσκους κατασκευασμένους με πυκνούς κόκκους ζιρκονίου-αλουμίνας. Αυτοί οι τύποι δίσκων αντέχουν καλύτερα στην πίεση και δεν διαλύονται εύκολα κατά την κοπή αυτού του συγκεκριμένου μετάλλου.

Επιλογή δίσκων με βάση τη σκληρότητα του μετάλλου, τη θερμική αγωγιμότητα και την αντοχή στη διάβρωση

| Ιδιότητα Μετάλλου | Απαίτηση Δίσκου | Παραδείγματα Εφαρμογών |

|---|---|---|

| Υψηλή σκληρότητα (HRC 50+) | Ενισχυμένα συστήματα σύνδεσης | Χάλυβας εργαλείων, σκληρές κράματα |

| Ύψιστη Θερμική Διαφορά | Επικαλύψεις ρητίνης χαμηλής τριβής | Σωλήνες χαλκού, αλουμινένια καλοριφέρ |

| Αντοχή στη διάβρωση | Αβαθμίδωτα ειδικά συντρίμματα για μη σιδηρούχα | Ανοξείδωτος χάλυβας ναυτικού τύπου |

Για το τιτάνιο, οι δίσκοι εμποτισμένοι με διαμάντι μειώνουν τις ρωγμές λόγω θερμικής τάσης κατά 34% σε σύγκριση με τις εναλλακτικές λύσεις με οξείδιο του αργιλίου, λόγω της ανωτέρας διασποράς θερμότητας σε υλικά με χαμηλή θερμική αγωγιμότητα (21,9 W/m·K).

Σιδηρούχα έναντι μη σιδηρούχων μετάλλων: Συνιστώμενοι τύποι δίσκων για χάλυβα, αλουμίνιο, χαλκό και κράματα

- Σιδηρούχα (βασισμένα στο σίδηρο): Οι δίσκοι ζηρκονίας-αλουμίνας (90–120 grit) κόβουν αποτελεσματικά χάλυβα άνθρακα και χυτοσίδηρο, ανθίστανται στα αποτριπτικά οξείδια.

-

Μη σιδηρούχα: Οι δίσκοι καρβιδίου πυριτίου αντιμετωπίζουν το μαλακό αλουμίνιο (Brinell 15–25) και την κολλώδη υφή του χαλκού χωρίς να φράσσονται.

Τα σύνθετα κράματα όπως το Inconel απαιτούν δίσκους με κεραμικό κόκκο για να αντιμετωπίσουν τον εμπλουτισμό κατά την παραμόρφωση—ένας κύριος παράγοντας αποτυχίας δίσκων σε εφαρμογές αεροδιαστημικής.

Καθολικοί έναντι εξειδικευμένων δίσκων κοπής: Πότε να επιλέξετε εξειδικευμένη απόδοση

Οι δίσκοι γενικής χρήσης (Τύπου 1, πλάτος κοπής 1,6 mm) είναι κατάλληλοι για εργασίες DIY με πολλαπλά υλικά, αλλά οι βιομηχανικές εφαρμογές επωφελούνται από την εξειδίκευση:

- Κουζίνες από ανοξείδωτο χάλυβα: Χρησιμοποιήστε λεπτούς δίσκους 1 mm με ενίσχυση κοβαλτού για καθαρότερες κοπές.

-

Αλουμίνιο αυτοκινήτων: Επιλέξτε σχέδια χωρίς φόρτωση με διαχωριστικά 50% ευρύτερα για μείωση της εγκλωβισμού υλικών.

Οι ειδικοί δίσκοι μειώνουν τα απόβλητα υλικού κατά 28% στην επεξεργασία λαμαρίνας και αυξάνουν την ταχύτητα κοπής κατά 15 RPM/δευτ. σε σύγκριση με καθολικές επιλογές.

Επιλέξτε το Σωστό Τύπο Αποξεστικού Κόκκου για Βέλτιστη Απόδοση Κοπής

Δίσκοι Οξειδίου του Αργιλίου: Οικονομικές Λύσεις για Μαλακά και Χαμηλής Εντασης Χάλυβες

Οι δίσκοι οξειδίου του αργιλίου προσφέρουν αξιόπιστη απόδοση σε χάλυβες χαμηλής περιεκτικότητας σε άνθρακα και μη ενισχυμένους κράματα. Με σκληρότητα Vickers μεταξύ 15–20 GPa, αυτοί οι εύθραυστοι κόκκοι διατηρούν αιχμηρές ακμές ενώ σταδιακά διαλύονται — ιδανικοί για λεπτότοιχους σωλήνες ή εξαρτήματα ευαίσθητα στη θερμότητα, όπου πρέπει να αποφεύγεται η υπερβολική θερμότητα.

Δίσκοι Ζιρκονίου Κορούνδιου: Υψηλή Διάρκεια Ζωής για Δύσκολα, Υψηλής Αντοχής Μέταλλα

Η επίστρωση της κρυσταλλικής δομής του ζιρκονίου κορούνδιου του προσδίδει διάρκεια ζωής κατά 30 έως 40 τοις εκατό μεγαλύτερη σε σύγκριση με το συνηθισμένο οξείδιο του αλουμινίου, όταν χρησιμοποιείται σε υλικά από ανοξείδωτο χάλυβα με βαθμολογία HV 200 έως 250 ή κράματα τιτανίου. Αυτό που κάνει αυτό το υλικό να ξεχωρίζει είναι η ικανότητά του να αυτο-ακονίζεται κατά την κοπή, αποκαλύπτοντας συνεχώς νέες αιχμές ακόμη και υπό μεγάλη πίεση, διατηρώντας έτσι σταθερή απόδοση σε όλη τη διάρκεια της εργασίας. Σύμφωνα με πεδία δοκιμών που πραγματοποίησαν κατασκευαστές, αυτοί οι ειδικοί δίσκοι μπορούν να αντέξουν από 350 έως 400 γραμμικά ίντσια εργασίας κοπής σε πλάκες ανοξείδωτου πάχους ενός τετάρτου ίντσας πριν χρειαστεί να αντικατασταθούν. Αυτό σημαίνει ότι διαρκούν περίπου δύο φορές περισσότερο από τα τυπικά λειαντικά προϊόντα σε παρόμοιες εργασίες, κάτι που με την πάροδο του χρόνου μεταφράζεται σε πραγματική οικονομία για τις εργαστηριακές εγκαταστάσεις.

Κεραμικοί και Κόκκοι Ανθρακοπυριτίου: Ακριβής Κοπή για Ενισχυμένα και Εξωτικά Κράματα

Όσον αφορά την απόδοση κοπής, τα κεραμικά κομποζίτ υλικά οξειδίου του αργιλίου ξεπερνούν κατά πολύ τα μείγματα ζιρκονίας, επιτρέποντας περίπου 18 έως 22 τοις εκατό ταχύτερες κοπές σε σκληρά εργαλειοχάλυβες με σκληρότητα από HV 600 έως 800, καθώς και σε δύσκολα νικελούχα υπερκράματα. Το πραγματικό πλεονέκτημα προέρχεται από τον καρβίδιο του πυριτίου, ο οποίος βρίσκεται περίπου στην κλίμακα Mohs 9,5 και διατηρεί την ακμή του για πολύ μεγαλύτερο χρονικό διάστημα χωρίς να στρογγυλεύεται κατά την εργασία σε υλικά με επικεφαλής καρβιδίου. Σύμφωνα με έρευνα που δημοσιεύθηκε πέρυσι, η χρήση κεραμικών δίσκων 120 grit μείωσε την παραλλαγή της ραφής κοπής σε Inconel ποιότητας αεροδιαστημικής σε περίπου ±0,12 χιλιοστά. Αυτό είναι πολύ καλύτερο από ό,τι μπορούν να επιτύχουν οι παραδοσιακές μέθοδοι, οι οποίες συνήθως έχουν παραλλαγές περίπου 0,35 mm. Τέτοιες βελτιώσεις έχουν μεγάλη σημασία σε βιομηχανίες όπου ακόμη και μικρές διαφορές στην ακρίβεια έχουν μεγάλες επιπτώσεις.

Πώς η Ποιότητα των Κόκκων Επηρεάζει τη Δημιουργία Θερμότητας, την Ακεραιότητα της Ακμής και τη Διάρκεια Ζωής του Δίσκου

Τα συμπυκνωμένα προηγμένα κόκκινα καταφέρνουν να αποβάλλουν περίπου 15 έως και 20 τοις εκατό περισσότερη θερμότητα σε σύγκριση με τις συγκολλημένες επιλογές που υπάρχουν στην αγορά, γεγονός που βοηθά στη μείωση των θερμικών τάσεων. Το πρόβλημα εμφανίζεται όταν εξετάζουμε δίσκους χαμηλότερης ποιότητας, όπου τα μεγέθη των κόκκων δεν είναι συνεπή σε όλη την έκτασή τους. Αυτό οδηγεί σε πολύ ανομοιόμορφα πρότυπα φθοράς, αναγκάζοντας τους χειριστές να εργάζονται περίπου 27% περισσότερο από ό,τι θα έπρεπε. Και το χειρότερο, αυτοί οι δίσκοι μπορούν να οδηγήσουν τις επιφανειακές θερμοκρασίες στα 650 έως 700 βαθμούς Κελσίου, πλησιάζοντας επικίνδυνα το λεγόμενο σημείο ανάφλεξης των κραμάτων μαγνησίου. Όταν οι κατασκευαστές συσκευάζουν αυτούς τους κόκκους πυκνότερα μεταξύ τους, συμβαίνει κάτι ενδιαφέρον: η σταθερότητα βελτιώνεται σημαντικά. Σε εργαστηριακές δοκιμές μας έχουμε δει ότι αυτή η πυκνή διάταξη μειώνει τις ενοχλητικές ταλαντώσεις που προκαλούν σφάλματα μέτρησης κατά περίπου 40%, σύμφωνα με τα αποτελέσματα των δοκιμών στο εργαστήριο.

Αξιολόγηση Μορφής, Πάχους και Λειτουργικού Σχεδιασμού

Σχήματα δίσκων κοπής T1 έναντι T27: Καταλληλότητα για γωνιακά τριβεία και στενούς χώρους

Οι επίπεδοι δίσκοι T1 είναι ιδανικοί για καθαρές, ευθείες κοπές σε δομικό χάλυβα όταν χρησιμοποιούνται συνήθη γωνιακά τριβεία. Το μοντέλο T27 έχει κωνικό σχήμα με γωνία 15 μοιρών ενσωματωμένη στην άκρη, κάτι που διευκολύνει την πρόσβαση σε στενούς χώρους μέσα σε θαλάμους κινητήρων ή γύρω από σωληνώσεις. Αυτό το σχέδιο μειώνει κατά περίπου ένα τέταρτο τα σπινθήρες σε σύγκριση με τους συνηθισμένους δίσκους. Να λάβετε ωστόσο υπόψη ότι οι δίσκοι T27 απαιτούν ένα τριβείο που να μπορεί να περιστρέφεται τουλάχιστον στις 8.500 στροφές το λεπτό για να λειτουργούν με ασφάλεια. Διαφορετικά, μπορεί να μην λειτουργήσουν σωστά ή να γίνουν επικίνδυνοι κατά τη χρήση.

Πάχος τροχού κοπής (Kerf): Σύγκριση ultra-λεπτών, 1mm και 1,6mm για απόδοση και μείωση αποβλήτων

- Ultra-λεπτό (0,8 mm): Αφαιρεί 35% λιγότερο υλικό σε σύγκριση με τους συνηθισμένους δίσκους, ιδανικό για εργασίες ακριβείας σε λαμαρίνα μικρότερης από 3 mm πάχος.

- γενικής χρήσης 1 mm: Ισορροπεί την ταχύτητα και την αντοχή κατά την εργασία με κράματα χάλυβα 60–70 HRC.

- 1,6 mm ενισχυμένο: Σχεδιασμένο για εφαρμογές υψηλής δόνησης, όπως οπλισμός ή χυτοσίδηρος, αν και αυξάνει τις απώλειες κοπής κατά 19%.

Η ταύτιση του πάχους κοπής εντός 0,2 mm της διάστασης του τεμαχίου μειώνει τα απόβλητα υλικού κατά 28%, σύμφωνα με την Έκθεση Ασφάλειας Σχεδιασμού του 2024.

Εξισορρόπηση Ταχύτητας Κοπής, Ακρίβειας και Ασφάλειας: Λεπτοί Δίσκοι έναντι Ενισχυμένων Σχεδιασμών

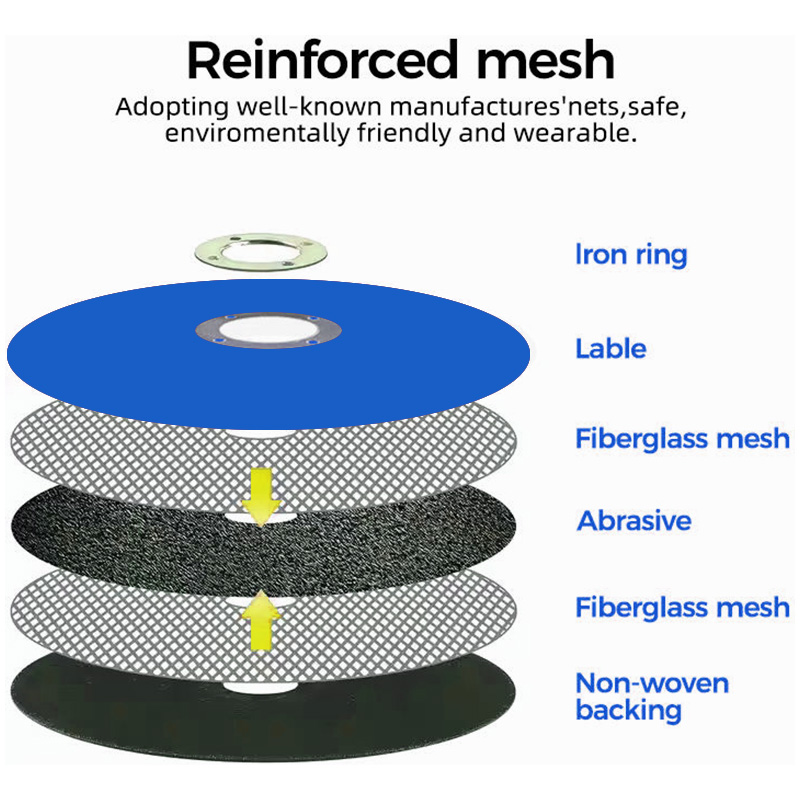

Οι δίσκοι με πάχος μικρότερο από 1 mm κόβουν σίγουρα γρηγορότερα και απαιτούν περίπου 40% λιγότερη πίεση κατά τη λειτουργία, αν και τείνουν να αστοχούν πλαγίως όταν δεν χειρίζονται σωστά. Οι ενισχυμένες εκδόσεις που περιλαμβάνουν πλέγμα γυαλονήματος αντέχουν κατά μέσο όρο περίπου 60% περισσότερο σε δύσκολες εργασίες, αν και έχουν περιορισμούς, αφού οι περισσότεροι μπορούν να εκτελέσουν κοπές μέχρι 45 μόνο βαθμούς. Να τηρείτε πάντα τους αριθμούς RPM όπως καθορίζονται από τον κατασκευαστή. Η τοποθέτηση ενός δίσκου με ονομαστική ταχύτητα 11.000 RPM σε γωνιακό τροχό 14.000 RPM δεν είναι απλώς κακή πρακτική, αλλά προκαλεί και την καταστροφή των δίσκων περίπου 63% γρηγορότερα, σύμφωνα με αναφορές από τεχνικούς που έχουν δει επανειλημμένα αυτό να συμβαίνει με την πάροδο του χρόνου.

Ευθυγράμμιση της Επιλογής Δίσκου Κοπής με τις Απαιτήσεις του Έργου και τις Ανάγκες Ασφαλείας

Βιομηχανικές Εφαρμογές έναντι Ερασιτεχνικών: Προσαρμογή των Προδιαγραφών Δίσκου στο Φορτίο Εργασίας και τις Απαιτήσεις Ακριβείας

Σε βιομηχανικά περιβάλλοντα, οι εργαζόμενοι χρειάζονται ανθεκτικούς δίσκους με κόκκους ζιρκονίου κορούνδιου αν θέλουν κάτι που να αντέχει συνεχή λειτουργία χωρίς να υποστεί βλάβη. Εργαστήρια που άλλαξαν σε λειαντικά υψηλής ποιότητας παρατήρησαν ότι οι δίσκοι τους διαρκούσαν περίπου 40% περισσότερο πριν χρειαστεί να αντικατασταθούν, κάτι που κάνει μεγάλη διαφορά όταν επεξεργάζονται εκατοντάδες κομμάτια καθημερινά. Οι ερασιτέχνες μπορεί να βρουν ότι οι συνηθισμένοι δίσκοι οξειδίου του αργιλίου λειτουργούν αρκετά καλά τις περισσότερες φορές. Δημιουργούν ένα καλό ενδιάμεσο σημείο μεταξύ της ορθής ολοκλήρωσης της εργασίας και της διατήρησης του προϋπολογισμού για εργασίες του Σαββατοκύριακου, όπως η ρύθμιση σωλήνων στο σπίτι ή η επισκευή παλιών αυτοκινητικών εξαρτημάτων.

Μεγιστοποίηση της Ασφάλειας και της Απόδοσης: Βαθμονόμηση RPM, Συμβατότητα Προστατευτικού Καλύμματος και Εμπειρία Χειριστή

Όταν επιλέγετε δίσκους λείανσης, επιλέξτε αυτούς που έχουν βαθμολογηθεί τουλάχιστον 20% υψηλότερα από ό,τι αντέχει ο γωνιακός λειαντήρας σας. Αυτό το απλό βήμα βοηθά να αποφευχθούν σοβαρά ατυχήματα στο μέλλον. Η προστατευτική ασπίδα σε ένα γωνιακό λειαντήρα πρέπει να περιβάλλει πλήρως τον δίσκο. Σύμφωνα με αναφορές ασφάλειας στον χώρο εργασίας, περίπου το ένα τρίτο όλων των τραυματισμών που σχετίζονται με κοπή συμβαίνει επειδή οι ασπίδες δεν ταιριάζουν σωστά ή δεν έχουν ρυθμιστεί κατάλληλα. Για χρήστες με εμπειρία, οι εξαιρετικά λεπτοί δίσκοι 1 mm λειτουργούν εξαιρετικά όταν η λεπτομέρεια έχει τη μεγαλύτερη σημασία. Οι αρχάριοι ωστόσο θα ήταν ασφαλέστερο να επιλέξουν τους πιο παχιούς δίσκους 1,6 mm, καθώς προσφέρουν μεγαλύτερη σταθερότητα και έλεγχο κατά τη λειτουργία.

Οδηγός βήμα-βήμα για την επιλογή του κατάλληλου δίσκου κοπής για το μέταλλο και το εργαλείο σας

Ακολουθήστε αυτή τη συστηματική προσέγγιση:

- Προσδιορίστε το βασικό υλικό (σιδηρούχο/μη σιδηρούχο) και τη σκληρότητα χρησιμοποιώντας την κλίμακα Mohs ή Brinell.

- Ταιριάξτε τον τύπο του λειαντικού με τις θερμικές και μηχανικές απαιτήσεις — κεραμικό για ανοξείδωτο χάλυβα, καρβίδιο πυριτίου για αλουμίνιο.

- Επιβεβαιώστε το πάχος του δίσκου και τη συμβατότητα του άξονα με το μοντέλο του γωνιακού τροχού σας.

- Ελέγξτε την πιστοποίηση ISO και βεβαιωθείτε ότι ο βαθμός RPM του δίσκου υπερβαίνει τη μέγιστη ταχύτητα του εργαλείου σας.

Για σύνθετα έργα που αφορούν εξωτικά κράματα, συμβουλευτείτε καθιερωμένες οδηγίες επιλογής που καλύπτουν 87 τύπους μετάλλων και σύνθετα υλικά.

Συχνές ερωτήσεις

Ποιον τύπο δίσκου κοπής πρέπει να χρησιμοποιήσω για αλουμίνιο;

Για αλουμίνιο, είναι καλύτερα να χρησιμοποιείτε δίσκους με ανοιχτή δομή κόκκων για να αποφευχθεί η συσσώρευση θερμότητας και να μειωθεί η πρόσφυση του μετάλλου κατά την κοπή.

Πώς επιλέγω δίσκο κοπής για ανοξείδωτο χάλυβα;

Για ανοξείδωτο χάλυβα, συνιστώνται δίσκοι ζιρκονίου-οξειδίου του αργιλίου, καθώς αντέχουν καλά στην πίεση και είναι κατάλληλοι για τη σκληρότητα του μετάλλου.

Είναι καλύτεροι οι ειδικοί δίσκοι από τους καθολικούς;

Οι ειδικοί δίσκοι είναι συχνά πιο αποτελεσματικοί για βιομηχανικές εφαρμογές σε σύγκριση με τους καθολικούς δίσκους, οι οποίοι είναι πιο κατάλληλοι για ερασιτεχνικές εργασίες με πολλαπλά υλικά.

Τι πρέπει να λάβω υπόψη για την ασφάλεια και την απόδοση του δίσκου;

Βεβαιωθείτε ότι ο βαθμός RPM του δίσκου υπερβαίνει τη μέγιστη ταχύτητα του εργαλείου και ότι οι προστασίες είναι σωστά τοποθετημένες. Για λεπτομερή εργασία, οι λεπτότεροι δίσκοι είναι ιδανικοί για χρήστες με περισσότερη εμπειρία.

Πίνακας Περιεχομένων

-

Ταίριασμα Δίσκων Κοπής με Τύπους Μετάλλων και Ιδιότητες Υλικού

- Κατανόηση των προκλήσεων που σχετίζονται με συγκεκριμένα υλικά: Χαμηλό σημείο τήξης του αλουμινίου έναντι της ανθεκτικότητας του ανοξείδωτου χάλυβα

- Επιλογή δίσκων με βάση τη σκληρότητα του μετάλλου, τη θερμική αγωγιμότητα και την αντοχή στη διάβρωση

- Σιδηρούχα έναντι μη σιδηρούχων μετάλλων: Συνιστώμενοι τύποι δίσκων για χάλυβα, αλουμίνιο, χαλκό και κράματα

- Καθολικοί έναντι εξειδικευμένων δίσκων κοπής: Πότε να επιλέξετε εξειδικευμένη απόδοση

-

Επιλέξτε το Σωστό Τύπο Αποξεστικού Κόκκου για Βέλτιστη Απόδοση Κοπής

- Δίσκοι Οξειδίου του Αργιλίου: Οικονομικές Λύσεις για Μαλακά και Χαμηλής Εντασης Χάλυβες

- Δίσκοι Ζιρκονίου Κορούνδιου: Υψηλή Διάρκεια Ζωής για Δύσκολα, Υψηλής Αντοχής Μέταλλα

- Κεραμικοί και Κόκκοι Ανθρακοπυριτίου: Ακριβής Κοπή για Ενισχυμένα και Εξωτικά Κράματα

- Πώς η Ποιότητα των Κόκκων Επηρεάζει τη Δημιουργία Θερμότητας, την Ακεραιότητα της Ακμής και τη Διάρκεια Ζωής του Δίσκου

- Αξιολόγηση Μορφής, Πάχους και Λειτουργικού Σχεδιασμού

-

Ευθυγράμμιση της Επιλογής Δίσκου Κοπής με τις Απαιτήσεις του Έργου και τις Ανάγκες Ασφαλείας

- Βιομηχανικές Εφαρμογές έναντι Ερασιτεχνικών: Προσαρμογή των Προδιαγραφών Δίσκου στο Φορτίο Εργασίας και τις Απαιτήσεις Ακριβείας

- Μεγιστοποίηση της Ασφάλειας και της Απόδοσης: Βαθμονόμηση RPM, Συμβατότητα Προστατευτικού Καλύμματος και Εμπειρία Χειριστή

- Οδηγός βήμα-βήμα για την επιλογή του κατάλληλου δίσκου κοπής για το μέταλλο και το εργαλείο σας

- Συχνές ερωτήσεις