قم بمطابقة الأقراص القاطعة مع أنواع المعادن وخصائص المواد

فهم التحديات المرتبطة بكل مادة: نقطة انصهار الألومنيوم المنخفضة مقابل متانة الفولاذ المقاوم للصدأ

اختيار القرص القاطع المناسب يعتمد حقًا على معرفة نوع المعدن الذي نتعامل معه. خذ الألومنيوم على سبيل المثال، وبما أنه ينصهر عند درجة حرارة تبلغ حوالي 660 درجة مئوية، فإن معظم المحترفين يفضلون الأقراص ذات التصميم الحبيبي المفتوح. وتساعد هذه التصاميم في تقليل تراكم الحرارة أثناء القطع ومنع التصاق المعدن ببعضه، وهي مشكلة شائعة في ورش العمل في كل مكان. ولكن عند التعامل مع الفولاذ المقاوم للصدأ تتغير الأمور كثيرًا. نظرًا لاحتواء الفولاذ المقاوم للصدأ على الكروم وكونه أكثر صلابة، يحتاج العمال عادةً إلى أقراص مصنوعة من حبيبات زركونيا ألومينا كثيفة. تتميز هذه الأنواع من الأقراص بمتانتها العالية تحت الضغط وعدم تفككها بسهولة عند قطع هذا النوع من المعادن.

اختيار الأقراص بناءً على صلادة المعدن، والتوصيل الحراري، ومقاومة التآكل

| خاصية المعدن | متطلبات القرص | تطبيقات نموذجية |

|---|---|---|

| صلادة عالية (HRC 50+) | أنظمة رابطة معززة | فولاذ أدوات، سبائك مُصلبة |

| الconductivity الحراري العالي | طبقات راتنج منخفضة الاحتكاك | أنابيب نحاسية، مشعاعات ألومنيوم |

| مقاومة للتآكل | مواد كاشطة مخصصة للمعادن غير الحديدية | الفولاذ المقاوم للصدأ من الدرجة البحرية |

بالنسبة للتيتانيوم، تقلل الأقراص المحتوية على الألماس من تشققات الإجهاد الحراري بنسبة 34٪ مقارنةً بالبدائل المصنوعة من أكسيد الألومنيوم، وذلك بفضل تبديد حراري أفضل في المواد ذات التوصيل الحراري المنخفض (21.9 واط/م·كلفن).

المعادن الحديدية مقابل غير الحديدية: أنواع الأقراص الموصى بها للصلب، الألومنيوم، النحاس، والسبيكة

- حديدية (قائمة على الحديد): تقطع أقراص الزركونيا والألومينا (بخصومة 90–120) الصلب الكربوني والحديد الزهر بكفاءة، وتمتاز بمقاومتها للأكاسيد المسببة للتآكل.

-

غير حديدية: تتعامل أقراص كربيد السيليكون مع الألومنيوم اللين (صلادة برينل 15–25) والملمس اللزج للنحاس دون انسداد.

تتطلب السبائك المركبة مثل إنكونيل أقراصًا من الحبيبات الخزفية لمكافحة التصلد الناتج عن العمل، وهو عامل رئيسي في فشل الأقراص خلال التطبيقات الجوية.

الأقراص القاطعة العامة مقابل الخاصة بالمادة: متى يجب اختيار الأداء المتخصص

تناسب الأقراص متعددة الأغراض (النوع 1، شق بسمك 1.6 مم) المهام الهواةية المتنوعة، ولكن تستفيد العمليات الصناعية من التخصص:

- مطابخ الفولاذ المقاوم للصدأ: استخدم أقراصًا رقيقة بسمك 1 مم مع تعزيز بالكوبالت للحصول على قطع أنظف.

-

الألومنيوم المستخدم في صناعة السيارات: اختر التصاميم غير القابلة للانسداد مع فواصل أوسع بنسبة 50٪ لتقليل الانسداد.

تقلل الأقراص المتخصصة هدر المواد بنسبة 28٪ في أعمال الصفائح المعدنية ويزيد من سرعة القطع بمقدار 15 دورة في الدقيقة/ثانية مقارنةً بالخيارات الشاملة.

اختر نوع الحبيبات الكاشطة المناسب لأداء قطع مثالي

أقراص أكسيد الألومنيوم: حلول اقتصادية للصلب اللين والمتوسط

توفر أقراص أكسيد الألومنيوم أداءً موثوقًا به على الصلب منخفض الكربون والسبائك غير المعالجة حراريًا. وبما أن صلادة هذه الحبيبات الهشة تتراوح بين 15–20 جيجا باسكال على مقياس فيكرز، فإنها تحافظ على حواف حادة مع تحلل تدريجي — وهي مثالية للأنابيب الرقيقة الجدران أو المكونات الحساسة للحرارة حيث يجب تجنب الحرارة الزائدة.

أقراص زركونيا كوروندوم: متانة عالية للمعادن القوية عالية الشد

إن البنية البلورية الطبقية لأكسيد الزركونيوم تعطيها عمرًا أطول بنسبة تتراوح بين 30 إلى 40 في المئة مقارنة بأكسيد الألومنيوم العادي عند العمل مع مواد الفولاذ المقاوم للصدأ ذات التصنيف من 200 إلى 250 هاردي (HV) أو سبائك التيتانيوم. ما يميز هذه المادة هو قدرتها على تجديد حدتها تلقائيًا أثناء القطع، حيث تكشف باستمرار عن حواف جديدة حتى تحت ضغط شديد، مما يحافظ على أداء ثابت طوال مدة العمل. وفقًا لاختبارات ميدانية أجرتها الشركات المصنعة، يمكن لهذه الأقراص المتخصصة أن تقوم بقطع ما يتراوح بين 350 و400 بوصة خطية على ألواح فولاذ مقاوم للصدأ بسماكة ربع بوصة قبل الحاجة إلى استبدالها. وهذا يعني أنها تدوم تقريبًا ضعف عمر المنتجات الكاشطة القياسية في المهام المماثلة، ما يُحقق وفورات حقيقية على المدى الطويل في عمليات الورش.

حبيبات السيراميك وكربورندوم السيليكون: قطع دقيق للسبائك المُصلبة والسبائك الغريبة

من حيث أداء القطع، فإن المركبات الخزفية من الألومينا تتفوق بوضوح على خليط الزركونيا، حيث تسمح بإجراء قطع أسرع بنسبة تتراوح بين 18 و22 بالمئة على الفولاذ المقاوم الصعب ذي الصلابة التي تتراوح بين 600 و800 هارديسك فيكرز (HV)، بالإضافة إلى السبائك الفائقة القائمة على النيكل التي يصعب التعامل معها أيضًا. تكمن الميزة الحقيقية في كربيد السيليكون الذي يتمتّع بدرجة تصل إلى حوالي 9.5 على مقياس موهس ويظل حادًا لفترة أطول بكثير دون أن تن-rounded حوافه أثناء العمل على المواد المزودة بنصائح كربيدية. وفقًا لبحث نُشر العام الماضي، فإن استخدام أقراص خزفية ذات حبيبات 120 قد قلّل من تباين الشق في سبائك إنكونيل المستخدمة في صناعة الطيران إلى حوالي زائد أو ناقص 0.12 مليمتر. وهذا أفضل بكثير مما يمكن تحقيقه بالطرق التقليدية التي تتراوح فيها التغيرات عادةً حول 0.35 مم. مثل هذه التحسينات مهمة جدًا في الصناعات التي تعتمد فيها النتائج الكبيرة على فروقات صغيرة جدًا في الدقة.

كيف تؤثر جودة الحبيبات على توليد الحرارة، وسلامة الحافة، وعمر القرص

تُعد الحبيبات المُلبدة المتميزة قادرة فعليًا على التخلص من حوالي 15 إلى ربما حتى 20 بالمئة إضافية من الحرارة مقارنةً بالخيارات الملتصقة الموجودة في السوق، مما يساعد على تقليل الإجهادات الحرارية. تظهر المشكلة عندما ننظر إلى الأقراص ذات الجودة الأقل، حيث لا تكون أحجام الحبيبات متسقة بشكل كافٍ. وهذا يؤدي إلى أنماط تآكل غير منتظمة جدًا، ما يجعل العاملين يبذلون جهدًا أكبر بنسبة نحو 27٪ مما ينبغي عليهم. والأمر الأسوأ هو أن هذه الأقراص يمكن أن ترفع درجات حرارة السطح إلى نطاق 650 إلى 700 درجة مئوية، وهو ما يقترب بشكل خطير من النقطة التي تُعرف بنقطة الوميض لسبائك المغنيسيوم. وعندما يعبّئ المصنعون هذه الحبيبات معًا بكثافة أكبر، يحدث شيء مثير للاهتمام: تتحسن الاستقرار بشكل كبير. وقد رأينا في اختبارات المختبر لدينا أن هذا الترتيب الكثيف يقلل من الاهتزازات المزعجة التي تسبب أخطاء القياس بنسبة تقارب 40٪، وفقًا لنتائج اختباراتنا على الطاولة.

تقييم الشكل العام، والسمك، والتصميم الوظيفي

أقراص القطع T1 مقابل T27: ملاءمة التطبيق لأجهزة الطحن الزاوية والمساحات الضيقة

تعمل الأقراص المسطحة من النوع T1 بشكل جيد في إجراء قطع نظيفة ومستقيمة عبر الصلب الهيكلي عند استخدام أجهزة الطحن العادية. أما طراز T27 فيتميز بتصميم مخروطي مع زاوية 15 درجة مدمجة في الحافة، مما يسهل الوصول إلى الأماكن الضيقة داخل حجرة المحرك أو حول الأنابيب. ويقلل هذا التصميم فعليًا من انتشار الشرر بنسبة ربع تقريبًا مقارنة بالأقراص القياسية. فقط تجدر الإشارة إلى أن أقراص T27 تتطلب جهاز طحن قادر على الدوران بسرعة لا تقل عن 8,500 دورة في الدقيقة لتشغيلها بأمان. وإلا فقد لا تعمل بالشكل المناسب أو قد تصبح خطرة أثناء الاستخدام.

سُمك عجلة القطع (Kerf): مقارنة بين الأنواع فائقة الرقة (0.8 مم)، و1 مم، و1.6 مم من حيث الكفاءة وتقليل الهدر

- فائقة الرقة (0.8 مم): تُزيل ما نسبته 35% أقل من المواد مقارنة بالأقراص القياسية، وهي مثالية للعمل الدقيق على الصفائح المعدنية التي يقل سمكها عن 3 مم.

- 1 مم متعددة الأغراض: توفر توازنًا بين السرعة والمتانة عند العمل مع سبائك الصلب ذات صلادة 60–70 HRC.

- 1.6 مم مقوى: تم تصميمه للتطبيقات التي تتعرض لاهتزازات عالية مثل تسليح الخرسانة أو الحديد الزهر، على الرغم من أنه يزيد من فقد الكيرف بنسبة 19٪.

يقلل تطابق سماكة الكيرف ضمن نطاق 0.2 مم من أبعاد القطعة العاملة من هدر المواد بنسبة 28٪، وفقًا لتقرير السلامة في التصميم لعام 2024.

موازنة سرعة القطع والدقة والسلامة: الأقراص الرفيعة مقابل التصاميم المقوية

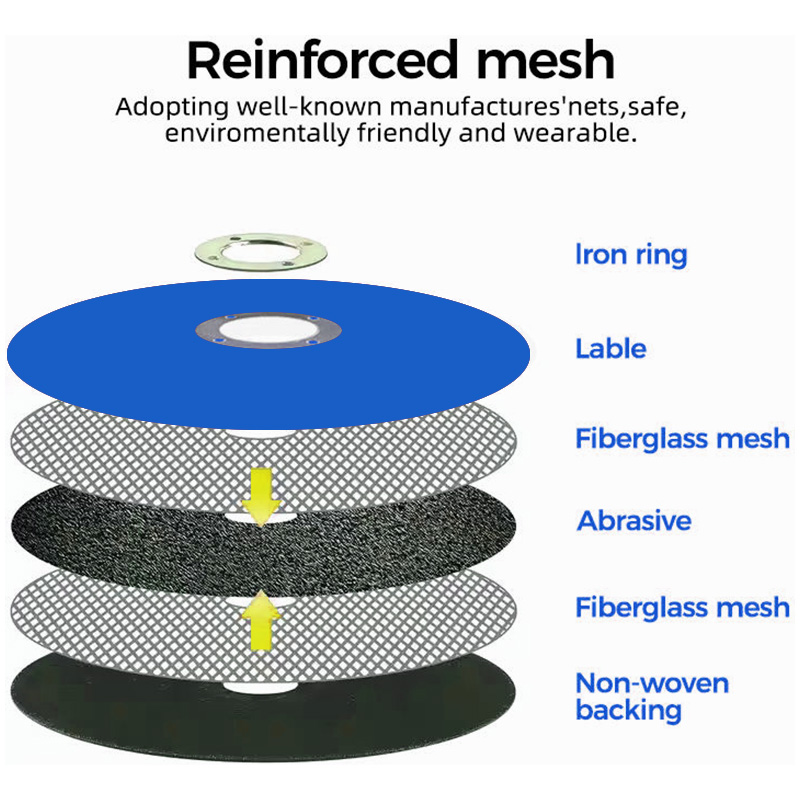

تقطع الأقراص الأقل سمكًا من 1 مم بالتأكيد بشكل أسرع وتتطلب ضغطًا أقل بحوالي 40٪ أثناء التشغيل، على الرغم من أنها تميل إلى الفشل جانبيًا عند عدم التعامل معها بشكل صحيح. الأقراص المقوية التي تحتوي على شبكة من الألياف الزجاجية عمومًا تدوم حوالي 60٪ أطول في المهام الصعبة، على الرغم من أن هذه النسخ لديها قيود حيث لا يمكن لمعظمها التعامل إلا مع قواطع بزاوية 45 درجة كحد أقصى. احرص على الالتزام بأرقام الدوران في الدقيقة (RPM) المحددة من قبل الشركة المصنعة. وضع قرص مصنّف لـ 11,000 دورة في الدقيقة على آلة طحن تعمل بسرعة 14,000 دورة في الدقيقة ليس فقط ممارسة سيئة بل يؤدي فعليًا إلى تلف الأقراص أسرع بنحو 63٪ وفقًا للتقارير الميدانية من الفنيين الذين شهدوا ذلك مرارًا وتكرارًا عبر الزمن.

قم بتوحيد اختيار قرص القطع مع متطلبات المشروع واحتياجات السلامة

الاستخدامات الصناعية مقابل الاستخدامات المنزلية: مطابقة مواصفات الأقراص مع حجم العمل ومتطلبات الدقة

في البيئات الصناعية، يحتاج العمال إلى أقراص متينة مزودة بحبيبات زركونيوم كوراندوم إذا أرادوا شيئًا يمكنه التعامل مع التشغيل المستمر دون تعطل. لاحظت الورش التي انتقلت إلى مواد كاشطة عالية الجودة أن أقراصها تدوم حوالي 40 بالمئة أطول قبل الحاجة إلى استبدالها، مما يُحدث فرقًا كبيرًا عند التعامل مع مئات القطع يوميًا. قد يجد الهواة المنزليون أن أقراص أكسيد الألومنيوم العادية مناسبة في معظم الأحيان. فهي تمثل توازنًا جيدًا بين إنجاز المهمة بشكل صحيح والبقاء ضمن الميزانية للمشاريع الأسبوعية مثل تعديل الأنابيب في المنزل أو إصلاح أجزاء السيارات القديمة.

تعظيم السلامة والكفاءة: تصنيفات لفات في الدقيقة (RPM)، التوافق مع الحماية، وخبرة المشغل

عند اختيار أقراص الطحن، اختر تلك التي تم تقييمها بقدرة أعلى بنسبة 20٪ على الأقل مما يمكن لجهاز الطحن الخاص بك تحمله. هذه الخطوة البسيطة تساعد في تجنب الحوادث الخطيرة لاحقًا. يجب أن يغطي الدرع الموجود على آلة الطحن الزاوي القرص بالكامل. وفقًا لتقارير سلامة مكان العمل، تحدث حوالي ثلث إصابات القطع تقريبًا بسبب عدم تناسب الأدراج بشكل صحيح أو عدم ضبطها بشكل مناسب. بالنسبة لأولئك الذين يعرفون ما يفعلونه، فإن الأقراص الرفيعة جدًا بسمك 1 مم تعمل بشكل ممتاز عندما تكون التفاصيل الدقيقة هي الأهم. ومع ذلك، سيكون المبتدئون في وضع أكثر أمانًا إذا التزموا بالخيارات الأسمك بسمك 1.6 مم لأنها توفر استقرارًا وتحكمًا أكبر أثناء التشغيل.

دليل خطوة بخطوة لاختيار قرص القطع المناسب للمعادن والأدوات الخاصة بك

اتبع هذا النهج المنهجي:

- تحديد المادة الأساسية (حديدية/غير حديدية) والصلابة باستخدام مقياس موهر أو برينل.

- قم بمطابقة نوع الكاشط مع المتطلبات الحرارية والميكانيكية — السيراميك للصلب المقاوم للصدأ، كربيد السيليكون للألومنيوم.

- تأكد من توافق سمك القرص وحجم المحور مع طراز جهاز الطحن الخاص بك.

- تحقق من شهادة الأيزو وتأكد من أن تصنيف الدوران للقرص (RPM) يفوق السرعة القصوى للأداة الخاصة بك.

بالنسبة للمشاريع المعقدة التي تتضمن سبائك نادرة، استشر إرشادات الاختيار المثبتة في الصناعة، والتي تغطي 87 نوعًا من المعادن والمواد المركبة.

الأسئلة الشائعة

ما نوع قرص القطع الذي يجب أن أستخدمه للألمنيوم؟

بالنسبة للألمنيوم، يُفضل استخدام أقراص ذات تصميم حبيبات مفتوح لمنع تراكم الحرارة وتقليل التصاق المعدن أثناء القطع.

كيف أختار قرص قطع للصلب المقاوم للصدأ؟

بالنسبة للصلب المقاوم للصدأ، يُوصى باستخدام أقراص الزركونيا ألومينا لأنها تتحمل الضغط بشكل جيد وتناسب متانة المعدن.

هل الأقراص المتخصصة أفضل من الأقراص العامة؟

غالبًا ما تكون الأقراص المتخصصة أكثر كفاءة في العمليات الصناعية مقارنة بالأقراص العامة، التي تكون أكثر ملاءمة للمهام اليدوية المتنوعة.

ما الذي ينبغي مراعاته لسلامة وفعالية القرص؟

تأكد من أن تصنيف دورة في الدقيقة للقرص يفوق الحد الأقصى لسرعة الأداة وأن الحمايات موضعّة بشكل صحيح. بالنسبة للأعمال التفصيلية، فإن الأقراص الأرق تكون مثالية للمستخدمين ذوي الخبرة الأعلى.

جدول المحتويات

-

قم بمطابقة الأقراص القاطعة مع أنواع المعادن وخصائص المواد

- فهم التحديات المرتبطة بكل مادة: نقطة انصهار الألومنيوم المنخفضة مقابل متانة الفولاذ المقاوم للصدأ

- اختيار الأقراص بناءً على صلادة المعدن، والتوصيل الحراري، ومقاومة التآكل

- المعادن الحديدية مقابل غير الحديدية: أنواع الأقراص الموصى بها للصلب، الألومنيوم، النحاس، والسبيكة

- الأقراص القاطعة العامة مقابل الخاصة بالمادة: متى يجب اختيار الأداء المتخصص

- اختر نوع الحبيبات الكاشطة المناسب لأداء قطع مثالي

- تقييم الشكل العام، والسمك، والتصميم الوظيفي

- قم بتوحيد اختيار قرص القطع مع متطلبات المشروع واحتياجات السلامة

- الأسئلة الشائعة