金属の種類と素材特性に応じた切断ディスクの適正選択

素材ごとの課題の理解:アルミニウムの低融点とステンレス鋼の高靭性

正しい切断ディスクを選ぶには、扱っている金属の種類を理解していることが不可欠です。たとえばアルミニウムは約660度で溶けるため、多くの専門家はオープングレイン設計のディスクを使用します。これにより切断中の熱の蓄積が抑えられ、金属同士がくっつくことを防ぐことができます。これはあらゆるワークショップにおいて非常に重要な点です。一方、ステンレス鋼の場合は状況が大きく異なります。ステンレスはクロムを多く含み、より頑丈であるため、通常、緻密に詰まったジルコニアアルミナ砥粒のディスクが必要になります。このようなディスクは圧力に強く、この種の金属を切断する際に破損しにくくなります。

金属の硬度、熱伝導率、耐腐食性に基づいたディスクの選定

| 金属の特性 | ディスクの要件 | 例示的な応用 |

|---|---|---|

| 高硬度(HRC 50以上) | 強化されたボンドシステム | 工具鋼、高硬度合金 |

| 高熱伝導性 | 低摩擦樹脂コーティング | 銅管、アルミニウム製ラジエーター |

| 腐食に強い | 非鉄金属専用の研磨材 | マリングレードステンレス鋼 |

チタンの場合、アルミナ系砥石と比較して、ダイヤモンドインフューズドディスクは低熱伝導性(21.9 W/m·K)を持つ材料における優れた放熱性により、熱応力による亀裂を34%低減します。

鉄系金属と非鉄金属:鋼、アルミニウム、銅および合金に推奨されるディスクの種類

- 鉄系(鉄ベース): ジルコニアアルミナディスク(90~120グリット)は炭素鋼や鋳鉄を効果的に切断でき、研磨性の酸化物にも耐えます。

-

非鉄金属: 炭化ケイ素ディスクは柔らかいアルミニウム(ブリネル硬度15~25)やねばつく性質の銅に対しても目詰まりを起こさず対応できます。

インコネルなどの複合合金には、航空宇宙用途でのディスク故障の主因となる加工硬化に対抗するためにセラミックグレインドискが必要です。

汎用ディスクと材質専用カッティングディスク:専用性能を選ぶ最適なタイミング

汎用ディスク(タイプ1、1.6mmの切り込み幅)は混合素材のDIY作業に適していますが、産業用途では専用製品の使用がメリットがあります:

- ステンレススチール製キッチン: コバルト強化された1mmの薄型ディスクを使用して、よりきれいな切断を実現してください。

-

自動車用アルミニウム: 詰まりを軽減するために、50%広いスペーサーを備えた非付着設計を選択してください。

専用ディスクは、薄板金属作業における材料のロスを28%削減し、汎用製品と比較して切断速度を15回転/秒向上させます。

最適な切断性能のために適切な砥粒の種類を選択する

酸化アルミニウムディスク:軟鋼および低炭素鋼向けの費用対効果に優れたソリューション

酸化アルミニウムディスクは、低炭素鋼や未焼入れ合金に対して信頼性の高い性能を発揮します。ビッカース硬度が15~20GPaのこのもろい砥粒は、徐々に崩れながらも鋭いエッジを維持するため、過剰な熱を避けなければならない薄肉チューブや熱に敏感な部品に最適です。

ジルコニア・コランダムディスク:高張力金属加工用の高耐久性タイプ

ジルコニウム・コランダムの層状結晶構造は、HV 200~250のステンレス鋼材やチタン合金を加工する場合、通常の酸化アルミニウムと比較して約30~40%長寿命です。この素材の特徴は、切断中に自ら常に研ぎ直されるため、高負荷下でも新しい切れ刃が継続的に露出し、作業中を通して安定した性能を維持できることです。製造業者が実施したフィールドテストによると、これらの特殊ディスクは、¼インチ厚のステンレス板に対して350~400インチの直線切断作業を交換前にこなすことができます。つまり、同様の作業では標準的な研削製品の約2倍の寿命があり、ワークショップの運用において長期的に実質的なコスト削減につながります。

セラミックおよび炭化ケイ素砥粒:高硬度合金および特殊合金向けの精密切断

切断性能に関しては、ジルコニア混合物をはるかに上回り、硬度がHV 600から800の工具鋼や、ニッケル基超合金のような難しい素材においても、約18~22%高速で切断が可能です。真の利点は炭化ケイ素(シリコンカーバイド)にあり、モース硬度で約9.5の硬度を持ち、超硬 tipped 材料の加工時でも刃先が丸みを帯びにくく、長期間にわたり鋭い状態を維持します。昨年発表された研究によると、120番手のセラミックディスクを使用することで、航空宇宙用インコネルの切り口の幅(ケルフ)のばらつきを±0.12ミリメートル程度まで低減できました。これは従来の方法で見られる約0.35mmのばらつきと比べて大幅な改善です。このような精度の向上は、わずかな差が大きな結果につながる産業において非常に重要です。

砥粒の品質が熱生成、刃の健全性、およびディスク寿命に与える影響

焼結された高品質の砥粒は、市販の結合剤タイプと比較して、約15%から最大で20%ほど余分な熱を除去することができ、これにより熱応力の問題を軽減できます。問題は、品質の低いディスクでは砥粒のサイズが一貫していない場合に発生します。その結果、非常に不均一な摩耗パターンが生じ、作業者が本来必要以上の約27%多くの労力を要することになります。さらに最悪なのは、これらのディスクが表面温度を650〜700度Celsiusの範囲まで上昇させてしまうことであり、これはマグネシウム合金のいわゆる発火点に危険なほど近づいてしまいます。製造業者が砥粒をより高密度に配置すると、興味深い現象が起こります。安定性が著しく向上するのです。当社の実験室での試験結果によると、この高密度な配置により、測定誤差を引き起こす厄介な振動がベンチテストで約40%低減されました。

フォームファクタ、厚さ、および機能設計を評価する

T1 対 T27 切断砥石の形状:角型グラインダーおよび狭所での使用における適用性

T1 フラット砥石は、通常の角型グラインダーを使用して構造用鋼材をきれいに直線切断する場合に非常に適しています。一方、T27 型はエッジに15度の角度を持つ円錐形状をしており、エンジンルーム内やパイプ周りなど、狭い場所へのアクセスが容易になります。この設計により、従来の砥石と比較して火花の飛散量を約4分の1削減できます。ただし、T27 砥石は安全に使用するためには、少なくとも毎分8,500回転の回転数に対応できるグラインダーが必要です。そうでない場合、正常に作動しないだけでなく、使用中に危険を生じる可能性があります。

切断ホイールの厚さ(切り幅):超薄型、1mm、1.6mm の効率性と廃材低減の比較

- 超薄型 (0.8mm): 標準砥石よりも35%少ない材料除去量で、3mm以下の薄板金属の精密作業に最適です。

- 1mm 汎用タイプ: 60~70 HRCの鋼合金を加工する際に、スピードと耐久性のバランスに優れています。

- 1.6mm 強化タイプ: 鉄筋や鋳鉄など振動の大きい用途向けに設計されていますが、これによりカーフ損失が19%増加します。

作業物の寸法に対してカーフ幅を0.2mm以内に合わせることで、材料の無駄を28%削減できると、2024年のデザイン安全報告書で示されています。

切断速度・精度・安全性のバランス:薄型ディスク vs. 強化設計

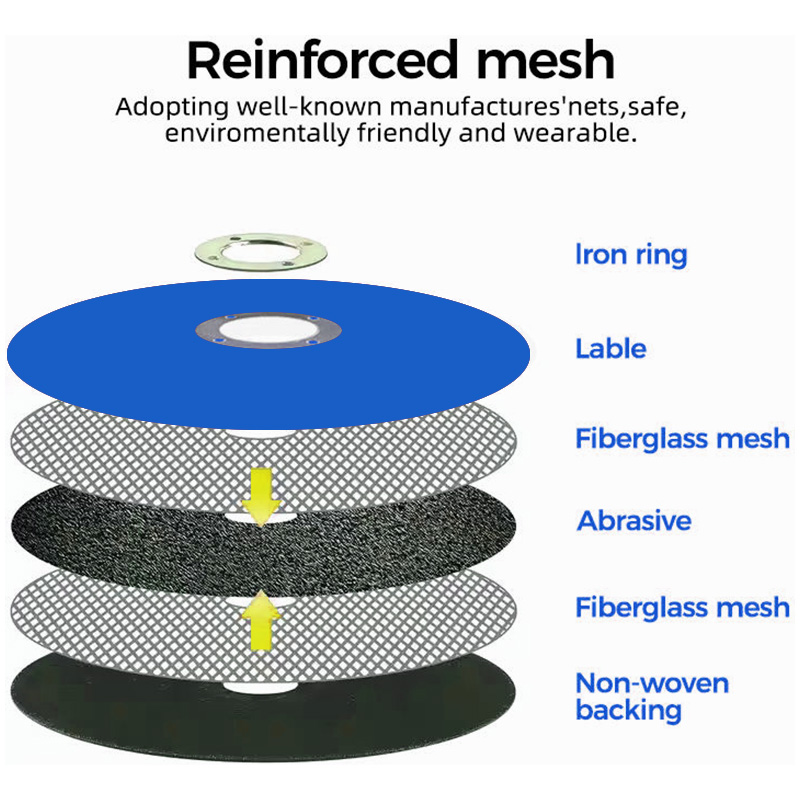

1mm未満のディスクは明らかに高速で切断でき、使用時の加圧力も約40%低減できますが、取り扱いを誤ると横方向への破損が生じやすくなります。ガラス繊維メッシュを含む強化タイプは、過酷な作業において一般的に約60%長持ちしますが、多くの製品は最大45度までの切断しかできないという制限があります。また、回転数(RPM)はメーカーの指定値を正確に守る必要があります。11,000RPM対応のディスクを14,000RPMのグラインダーで使用するのは単なる不適切な運用ではなく、実際に現場の技術者が繰り返し確認している通り、ディスクの劣化を約63%早めてしまうことになります。

プロジェクトの要件と安全要件に合わせて切断砥石の選択を最適化

産業用 vs. ホビー用:作業負荷と精度要求に応じた砥石仕様のマッチング

産業用途では、連続運転を問題なくこなせる耐久性のある砥石が求められます。ジルコニウム・コランダム砥粒を使用した高強度タイプが適しています。高品質な研削材に切り替えた工場では、砥石の寿命が約40%延びたという結果も出ており、毎日数百点もの加工を行う現場では大きな差になります。一方、家庭での趣味的な使用であれば、通常の酸化アルミニウム砥石で十分な場合が多いです。自宅周辺の配管調整や古い自動車部品の修理など、週末のDIYプロジェクトではコストパフォーマンスと実用性のバランスが取れています。

安全性と効率の最大化:回転数(RPM)定格、ガードとの互換性、およびオペレーターの経験

研削ディスクを選ぶ際は、グラインダーの許容値よりも少なくとも20%高い耐久性を持つものを選んでください。この簡単なステップにより、後々重大な事故を防ぐことができます。角型グラインダーのガードは、ディスク自体を完全に覆うように設置する必要があります。職場の安全報告によると、切断作業に関連する負傷事故の約3分の1は、ガードが正しく適合していない、または適切に調整されていないことが原因です。経験豊富な作業者であれば、細部の仕上げが重要な場合に非常に効果的な1mmの極薄ディスクを使用しても問題ありません。しかし初心者は、作業中の安定性と操作性が高い1.6mmの厚手タイプを使う方が安全です。

金属および工具用の適切なカッティングディスクを選定するステップバイステップガイド

以下の体系的な手順に従ってください:

- モース硬度またはブリネル硬度スケールを使用して、母材(鉄系/非鉄系)と硬度を特定します。

- 熱的および機械的要求に応じて砥粒の種類を選びます——ステンレス鋼にはセラミック、アルミニウムには炭化ケイ素を使用します。

- グラインダーモデルとのディスクの厚さおよびアボアサイズの互換性を確認してください。

- ISO認証を確認し、ディスクの回転数(RPM)が使用する工具の最大速度を超えることを保証してください。

特殊合金を含む複雑なプロジェクトでは、87種類の金属および複合材料をカバーする業界で実績のある選定ガイドラインを参照してください。

よくある質問

アルミニウムの切断にはどのようなタイプのカッティングディスクを使用すべきですか?

アルミニウムには、熱の蓄積を防ぎ、切断中の金属の付着を抑えるため、オープングレイン設計のディスクを使用するのが最適です。

ステンレス鋼用のカッティングディスクの選び方は?

ステンレス鋼には、圧力に強く、金属の堅牢性に適したジルコニアアルミナディスクが推奨されます。

専用ディスクはユニバーサルディスクよりも優れているのでしょうか?

専用ディスクは、混合素材のDIY作業に適したユニバーサルディスクと比べて、産業用途ではより効率的であることが多いです。

ディスクの安全性と効率性を考慮する際に何に注意すればよいですか?

ディスクのRPM定格が工具の最大速度を超えること、およびガードが正しく設置されていることを確認してください。詳細な作業では、経験の多いユーザーにとって薄めのディスクが最適です。