จับคู่จานตัดกับชนิดของโลหะและคุณสมบัติของวัสดุ

เข้าใจถึงปัญหาเฉพาะวัสดุ: จุดหลอมเหลวต่ำของอลูมิเนียม เทียบกับความเหนียวของเหล็กสเตนเลส

การเลือกจานตัดที่เหมาะสมนั้นขึ้นอยู่กับการรู้ว่าเรากำลังจัดการกับโลหะประเภทใด ยกตัวอย่างเช่น อลูมิเนียม ซึ่งมีจุดหลอมเหลวประมาณ 660 องศาเซลเซียส ผู้เชี่ยวชาญส่วนใหญ่จึงเลือกใช้จานตัดที่มีลักษณะเม็ดเจียรโลหะแบบเปิด เพราะช่วยลดการสะสมความร้อนขณะตัด และป้องกันไม่ให้โลหะติดกัน ซึ่งเป็นปัญหาที่พบได้บ่อยในโรงงานทั่วไป อย่างไรก็ตาม เมื่อทำงานกับสแตนเลส สภาพจะเปลี่ยนไปค่อนข้างมาก เนื่องจากสแตนเลสมีโครเมียมเป็นส่วนประกอบและมักมีความเหนียวมากกว่า ช่างจึงจำเป็นต้องใช้จานตัดที่ทำจากเม็ดเซอร์โคเนีย อะลูมินาที่เรียงตัวแน่น จานตัดประเภทนี้ทนต่อแรงกดได้ดีกว่า และไม่แตกหักง่ายเมื่อใช้ตัดโลหะชนิดนี้

การเลือกจานตัดตามความแข็งของโลหะ การนำความร้อน และความต้านทานการกัดกร่อน

| คุณสมบัติของโลหะ | ข้อกำหนดของจานตัด | ตัวอย่างการนำไปใช้งาน |

|---|---|---|

| ความแข็งสูง (HRC 50+) | ระบบยึดเกาะที่เสริมความแข็งแรง | เหล็กเครื่องมือ โลหะผสมที่ผ่านการอบแข็ง |

| ความนำความร้อนสูง | เคลือบเรซินที่มีแรงเสียดทานต่ำ | ท่อน้ำทองแดง หม้อน้ำอลูมิเนียม |

| ความต้านทานการกัดกร่อน | สารขัดสำหรับโลหะที่ไม่ใช่เหล็กโดยเฉพาะ | สแตนเลสสตีลเกรดเรือทะเล |

สำหรับไทเทเนียม จานตัดที่ผสมผงเพชรจะช่วยลดการแตกร้าวจากความเครียดทางความร้อนได้ 34% เมื่อเทียบกับทางเลือกที่ใช้อะลูมิเนียมออกไซด์ เนื่องจากมีคุณสมบัติในการกระจายความร้อนได้ดีกว่าในวัสดุที่มีการนำความร้อนต่ำ (21.9 วัตต์/เมตร·เคลวิน)

โลหะเหล็ก vs. โลหะที่ไม่ใช่เหล็ก: ประเภทของจานตัดที่แนะนำสำหรับเหล็ก สเตนเลส อลูมิเนียม ทองแดง และโลหะผสม

- เหล็ก (ที่มีธาตุเหล็กเป็นหลัก): จานตัดเซอร์โคเนีย อะลูมินา (เบอร์ 90–120) สามารถตัดเหล็กกล้าคาร์บอนและเหล็กหล่อได้อย่างมีประสิทธิภาพ โดยทนต่อการกัดกร่อนจากออกไซด์ได้ดี

-

โลหะที่ไม่ใช่เหล็ก: จานตัดซิลิคอนคาร์ไบด์สามารถตัดอลูมิเนียมอ่อน (ค่าบริเนล 15–25) และทองแดงที่มีพื้นผิวเหนียวได้โดยไม่เกิดการอุดตัน

โลหะผสมคอมโพสิต เช่น อินโคเนล ต้องใช้จานตัดเม็ดเซรามิกเพื่อต่อต้านการแข็งตัวจากการขึ้นรูป (work hardening) ซึ่งเป็นสาเหตุสำคัญที่ทำให้จานตัดเสียหายระหว่างการใช้งานในอุตสาหกรรมการบินและอวกาศ

จานตัดแบบทั่วไป vs. จานตัดเฉพาะวัสดุ: เมื่อใดควรเลือกประสิทธิภาพเฉพาะทาง

จานตัดทั่วไป (ชนิดที่ 1, ร่องตัดหนา 1.6 มม.) เหมาะสำหรับงานประดิษฐ์ที่ใช้วัสดุหลากหลาย แต่ในงานอุตสาหกรรมจะได้ประโยชน์มากขึ้นจากการใช้จานตัดเฉพาะทาง:

- ครัวสเตนเลส: ใช้แผ่นตัดขนาดบาง 1 มม. ที่มีการเสริมโคบอลต์เพื่อให้ได้รอยตัดที่สะอาดยิ่งขึ้น

-

อลูมิเนียมสำหรับยานยนต์: เลือกการออกแบบที่ไม่เกิดการอุดตัน โดยใช้สเปเซอร์ที่กว้างขึ้น 50% เพื่อลดปัญหาการอุดตัน

แผ่นตัดเฉพาะทางช่วยลดของเสียจากวัสดุได้ 28% ในการทำงานกับแผ่นโลหะ และเพิ่มความเร็วในการตัดได้ 15 รอบต่อนาทีต่อวินาที เมื่อเทียบกับตัวเลือกทั่วไป

เลือกประเภทเม็ดทรายขัดที่เหมาะสมเพื่อประสิทธิภาพการตัดสูงสุด

แผ่นอลูมิเนียมออกไซด์: ทางเลือกที่คุ้มค่าสำหรับเหล็กอ่อนและเหล็กกล้าคาร์บอนต่ำ

แผ่นอลูมิเนียมออกไซด์ให้สมรรถนะที่เชื่อถือได้กับเหล็กคาร์บอนต่ำและโลหะผสมที่ไม่ผ่านการบำบัดให้แข็ง ด้วยความแข็งแบบวิกเกอร์สอยู่ระหว่าง 15–20 จิกปา อนุภาคที่เปราะหักง่ายนี้จะรักษารอยคมไว้ ขณะที่สลายตัวอย่างค่อยเป็นค่อยไป—เหมาะสำหรับท่อผนังบางหรือชิ้นส่วนที่ไวต่อความร้อน ซึ่งต้องหลีกเลี่ยงความร้อนส่วนเกิน

แผ่นไซโบรนดัมชนิดซิลิโคน: ทนทานสูง เหมาะสำหรับโลหะที่เหนียวและมีแรงดึงสูง

โครงสร้างผลึกแบบชั้นของเซอร์โคเนียม คอรันดัมทำให้มีอายุการใช้งานยาวนานกว่าอลูมิเนียมออกไซด์ทั่วไปประมาณ 30 ถึง 40 เปอร์เซ็นต์ เมื่อใช้งานกับวัสดุสแตนเลสที่มีค่าความแข็ง HV 200 ถึง 250 หรือโลหะผสมไทเทเนียม สิ่งที่ทำให้วัสดุนี้โดดเด่นคือความสามารถในการลับคมตัวเองอยู่ตลอดเวลาขณะตัด ทำให้เกิดขอบตัดใหม่ขึ้นเรื่อยๆ แม้อยู่ภายใต้แรงกดสูง จึงรักษาระดับประสิทธิภาพได้อย่างสม่ำเสมอตลอดการทำงาน จากการทดสอบภาคสนามโดยผู้ผลิต แผ่นเจียรพิเศษเหล่านี้สามารถทำงานตัดได้ระหว่าง 350 ถึง 400 นิ้ว (ตามแนวเส้นตรง) บนแผ่นสแตนเลสหนาหนึ่งในสี่นิ้ว ก่อนที่จะต้องเปลี่ยน ซึ่งหมายความว่ามีอายุการใช้งานยาวนานกว่าผลิตภัณฑ์ขัดผิวทั่วไปประมาณสองเท่าในงานประเภทเดียวกัน ทำให้ประหยัดค่าใช้จ่ายได้จริงในระยะยาวสำหรับการดำเนินงานในโรงงาน

เม็ดเซรามิกและซิลิคอนคาร์ไบด์: การตัดที่แม่นยำสำหรับโลหะผสมที่มีความแข็งสูงและโลหะผสมพิเศษ

เมื่อพูดถึงสมรรถนะการตัด คอมโพสิตเซรามิกแอลูมินาจะเหนือกว่าส่วนผสมของไซโคนีอาอย่างชัดเจน โดยสามารถตัดเหล็กกล้าเครื่องมือที่มีความแข็งในช่วง HV 600 ถึง 800 ได้เร็วกว่าประมาณ 18 ถึง 22 เปอร์เซ็นต์ รวมถึงโลหะผสมซุปเปอร์อัลลอยด์ที่มีฐานเป็นนิกเกิลซึ่งยากต่อการตัดด้วย ข้อได้เปรียบหลักมาจากระบบซิลิคอนคาร์ไบด์ ซึ่งมีค่าความแข็งอยู่ที่ประมาณ 9.5 บนสเกลโมส์ (Mohs scale) และยังคงความคมได้นานโดยไม่เกิดขอบมนระหว่างการทำงานกับวัสดุที่มีปลายคาร์ไบด์ ตามผลการวิจัยที่เผยแพร่เมื่อปีที่แล้ว การใช้แผ่นตัดเซรามิกเบอร์ 120 สามารถลดความผันแปรของรอยตัดในอินโคเนล (Inconel) คุณภาพระดับอากาศยานให้อยู่ที่ประมาณ ±0.12 มิลลิเมตร ซึ่งดีกว่าวิธีการแบบดั้งเดิมมาก ซึ่งโดยทั่วไปจะมีความผันแปรอยู่ที่ประมาณ 0.35 มม. การปรับปรุงเช่นนี้มีความสำคัญอย่างยิ่งในอุตสาหกรรมที่ความแม่นยำเพียงเล็กน้อยสามารถส่งผลต่อผลลัพธ์โดยรวมได้อย่างมาก

คุณภาพของเม็ดทรายมีผลต่อการสร้างความร้อน ความสมบูรณ์ของคมตัด และอายุการใช้งานของแผ่นตัดอย่างไร

เม็ดโลหะเผาชนิดพรีเมียมที่ผ่านกระบวนการซินเตอร์สามารถช่วยลดความร้อนได้ประมาณ 15 ถึง 20 เปอร์เซ็นต์ เมื่อเทียบกับตัวเลือกแบบยึดติดทั่วไป ซึ่งช่วยลดปัญหาความเครียดจากความร้อนต่างๆ ได้อย่างมีนัยสำคัญ อย่างไรก็ตาม ปัญหาจะเกิดขึ้นเมื่อเราพิจารณาแผ่นดิสก์คุณภาพต่ำกว่า ซึ่งขนาดของเม็ดขัดไม่สม่ำเสมอทั่วทั้งแผ่น ส่งผลให้เกิดลวดลายการสึกหรอที่ไม่เรียบสม่ำเสมอ ทำให้ผู้ปฏิบัติงานต้องทำงานหนักขึ้นประมาณ 27% กว่าที่ควรจะเป็น และที่แย่ที่สุด แผ่นดิสก์เหล่านี้อาจทำให้อุณหภูมิพื้นผิวสูงขึ้นถึงช่วง 650 ถึง 700 องศาเซลเซียส ซึ่งเข้าใกล้ระดับอันตรายที่เรียกว่า จุดวาบไฟ (flash point) ของโลหะผสมแมกนีเซียม เมื่อผู้ผลิตจัดเรียงเม็ดขัดให้มีความหนาแน่นมากขึ้น จะเกิดปรากฏการณ์ที่น่าสนใจ นั่นคือ ความมั่นคงเพิ่มขึ้นอย่างมีนัยสำคัญ จากการทดสอบในห้องปฏิบัติการของเราพบว่า การจัดเรียงแบบหนาแน่นนี้ช่วยลดการสั่นสะเทือนที่รบกวนและก่อให้เกิดข้อผิดพลาดในการวัดค่าลงได้ประมาณ 40% ตามผลการทดสอบบนโต๊ะทดลอง

ประเมินรูปร่าง ความหนา และการออกแบบเชิงหน้าที่

รูปร่างแผ่นตัด T1 เทียบกับ T27: การใช้งานที่เหมาะสมกับเครื่องขัดมุมและพื้นที่แคบ

แผ่นแบน T1 ใช้งานได้ดีมากสำหรับการตัดเหล็กโครงสร้างให้ตรงและเรียบร้อย โดยใช้กับเครื่องขัดมุมทั่วไป ขณะที่รุ่น T27 มีลักษณะเป็นกรวยซึ่งมีมุมเอียง 15 องศา ทำให้สามารถเข้าถึงจุดที่แคบได้ง่าย เช่น ภายในห้องเครื่องยนต์หรือรอบๆ ท่อ การออกแบบนี้ยังช่วยลดเศษประกายไฟที่กระจายออกไปได้ประมาณหนึ่งในสี่ เมื่อเทียบกับแผ่นตัดมาตรฐาน อย่างไรก็ตาม ควรทราบว่า แผ่นตัด T27 ต้องใช้กับเครื่องขัดที่สามารถหมุนได้ไม่ต่ำกว่า 8,500 รอบต่อนาที เพื่อความปลอดภัย มิฉะนั้นอาจทำงานได้ไม่เต็มประสิทธิภาพ หรืออาจเกิดอันตรายขณะใช้งาน

ความหนาของล้อตัด (Kerf): การเปรียบเทียบแบบบางพิเศษ 1 มม. และ 1.6 มม. เพื่อประสิทธิภาพและการลดของเสีย

- แบบบางพิเศษ (0.8 มม.): ขจัดวัสดุน้อยลง 35% เมื่อเทียบกับแผ่นตัดมาตรฐาน เหมาะอย่างยิ่งสำหรับงานที่ต้องการความแม่นยำบนแผ่นโลหะที่มีความหนาต่ำกว่า 3 มม.

- ขนาด 1 มม. ทั่วไป: สมดุลระหว่างความเร็วและความทนทานเมื่อทำงานกับโลหะผสมเหล็กที่มีค่าความแข็ง 60–70 HRC

- ความหนา 1.6 มม. แบบเสริมแรง: ออกแบบมาสำหรับการใช้งานที่มีการสั่นสะเทือนสูง เช่น เหล็กเส้นหรือเหล็กหล่อ แม้ว่าจะทำให้สูญเสียวัสดุจากการตัด (kerf loss) เพิ่มขึ้น 19%

การเลือกความหนาของรอยตัด (kerf) ให้ใกล้เคียงกับขนาดของชิ้นงานภายในช่วง 0.2 มม. จะช่วยลดของเสียจากวัสดุได้ 28% ตามรายงานความปลอดภัยในการออกแบบปี 2024

การถ่วงดุลระหว่างความเร็วในการตัด ความแม่นยำ และความปลอดภัย: แผ่นตัดบาง versus แผ่นตัดแบบเสริมแรง

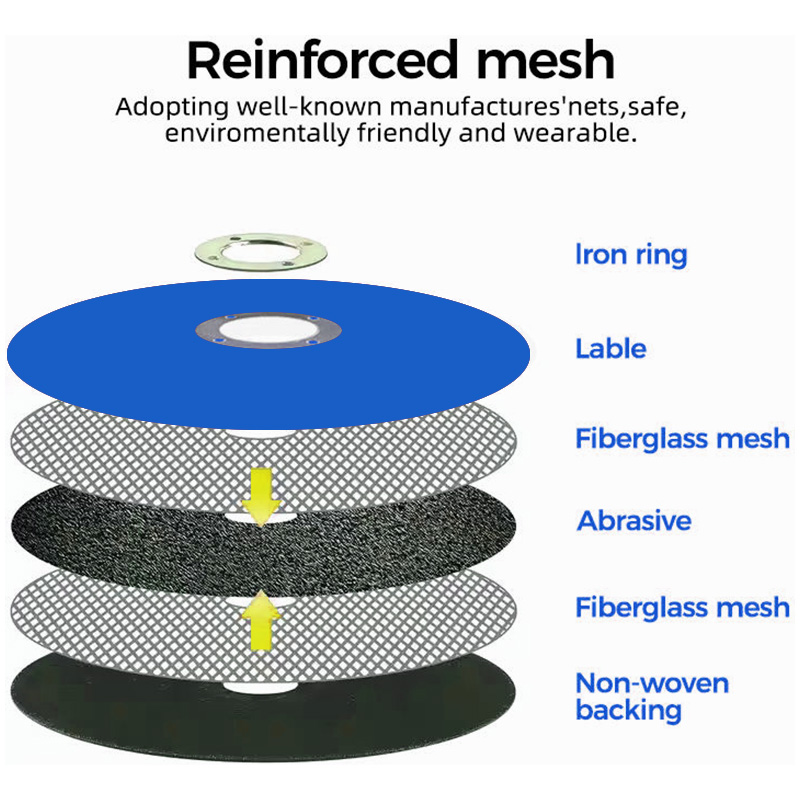

แผ่นตัดที่มีความหนาน้อยกว่า 1 มม. ตัดได้เร็วกว่าอย่างแน่นอน และต้องการแรงกดน้อยลงประมาณ 40% ขณะใช้งาน แต่มักจะหักหรือพังออกด้านข้างหากจัดการไม่เหมาะสม แผ่นแบบเสริมแรงที่มีตาข่ายไฟเบอร์กลาสโดยทั่วไปสามารถใช้งานได้นานขึ้นประมาณ 60% สำหรับงานที่หนัก แม้ว่าจะมีข้อจำกัด เพราะส่วนใหญ่สามารถตัดได้ไม่เกิน 45 องศา สิ่งสำคัญคือต้องปฏิบัติตามค่าความเร็วรอบต่อนาที (RPM) ที่ผู้ผลิตกำหนดอย่างเคร่งครัด การนำแผ่นที่กำหนดไว้สำหรับ 11,000 รอบต่อนาที ไปใช้กับเครื่องขัดที่หมุน 14,000 รอบต่อนาที ไม่เพียงแต่เป็นการปฏิบัติที่ไม่ดี แต่ยังทำให้แผ่นเสื่อมสภาพเร็วขึ้นประมาณ 63% ตามรายงานภาคสนามจากช่างเทคนิคที่พบเหตุการณ์นี้เกิดขึ้นซ้ำแล้วซ้ำเล่าตลอดเวลา

สอดคล้องการเลือกแผ่นตัดกับความต้องการโครงการและความต้องการความปลอดภัย

การใช้งานในอุตสาหกรรมกับ DIY: การสอดคล้องสเปคของแผ่นกับภาระงานและความต้องการความแม่นยํา

ในสถานที่อุตสาหกรรม คนงานต้องการแผ่นทํางานหนักที่มีเมล็ดซิรคอนิโมนีคอรอนดัม ถ้าพวกเขาต้องการอะไรที่สามารถทํางานได้โดยไม่หยุด โดยไม่เสียสภาพ ร้านค้าที่เปลี่ยนไปใช้เครื่องบดที่มีคุณภาพสูง พบว่าแผ่นของพวกเขามีอายุนานกว่าประมาณ 40% ก่อนที่ต้องเปลี่ยน ซึ่งทําให้เกิดความแตกต่างมาก เมื่อใช้ชิ้นหลายร้อยชิ้นต่อวัน คนที่ชื่นชอบบ้านอาจพบว่าแผ่นออลูมิเนียมออกไซด์ปกติ ใช้ได้ดีในส่วนใหญ่ของเวลา พวก เขา หา ทาง กลาง ที่ ดี ระหว่าง ทํา งาน ให้ ถูก ต้อง และ อยู่ ภาย ใน งบ ประมาณ สําหรับ งาน ใน สุด อาทิตย์ เช่น ปรับ ท่อ ใน บ้าน หรือ ปรับ เซอร์ ของ รถ เก่า.

การ ปลอดภัย และ ประสิทธิภาพ อย่าง มาก ที่สุด: ระดับ RPM, ความ สอดคล้อง กับ ผู้ ปกป้อง และ ประสบการณ์ ของ ผู้ ใช้

เมื่อเลือกแผ่นบด เลือกแผ่นที่มีค่าการบดสูงกว่าเครื่องบดอย่างน้อย 20% การ ทํา อย่าง ง่าย ๆ นี้ ช่วย ป้องกัน อุบัติเหตุ ที่ เกิน ไป ป้องกันบนเครื่องบดมุมต้องห่อรอบแผ่นทั้งหมด รายงานความปลอดภัยที่สถานที่ทํางานบอกว่า ประมาณ 1/3 ของอุบัติเหตุที่เกิดจากการตัด เกิดขึ้นเพราะว่าเครื่องป้องกันไม่เข้ากันได้ดี หรือไม่ปรับให้ถูกต้อง สําหรับคนที่รู้ว่าเขาทําอะไร ผังขนาด 1 มิลลิเมตรนั้นทํางานได้ดีมาก เมื่อรายละเอียดละเอียดสําคัญที่สุด คนใหม่จะปลอดภัยกว่ากับตัวเลือกหนา 1.6 มม.

คู่มือ ขั้นตอน ต่อ ขั้นตอน ในการ เลือก ผัง ตัด ที่ เหมาะสม สําหรับ โลหะ และ เครื่องมือ ของ คุณ

ใช้วิธีการนี้อย่างเป็นระบบ

- ระบุวัสดุฐาน (เหล็ก/เหล็กไม่) และความแข็งด้วยการใช้ระดับมอสหรือบรีเนล

- ผสมชนิดของสารบดกับความต้องการทางความร้อนและทางกล ผสมเซรามิกสําหรับสแตนเลส ซิลิคอนคาร์ไบด์สําหรับอลูมิเนียม

- ยืนยันความหนาของแผ่นและขนาด arbor ความเหมาะสมกับรุ่นเครื่องบดของคุณ

- ตรวจสอบการรับรอง ISO และให้แน่ใจว่าระดับ RPM ของแผ่นเกินความเร็วสูงสุดของเครื่องมือของคุณ

สําหรับโครงการที่ซับซ้อนที่มีสับสนของเหล็กประหลาด ดูแนวทางการคัดเลือกที่ผ่านการพิสูจน์จากอุตสาหกรรม ซึ่งครอบคลุม 87 ประเภทโลหะและวัสดุประกอบ

คำถามที่พบบ่อย

ผมควรใช้แผ่นตัดแบบไหนสําหรับอะลูมิเนียม

สําหรับอะลูมิเนียม ดีที่สุดคือการใช้แผ่นที่มีรูปแบบเมล็ดเปิด เพื่อป้องกันการสะสมความร้อนและลดการติดของโลหะระหว่างการตัด

ผมเลือกแผ่นตัดสแตนเลสได้อย่างไร

สําหรับเหล็กไร้ขัดสแตนเลส, ผังอัลมิเนียซิกอร์คอนีออมิน่าถูกแนะนํา เนื่องจากมันทนความดันได้ดีและเหมาะสําหรับความแข็งแรงของโลหะ

ผังพิเศษดีกว่าผังทั่วไปไหม?

หมากพิเศษมักมีประสิทธิภาพสูงสําหรับการปฏิบัติงานอุตสาหกรรม เมื่อเทียบกับหมากทั่วไป ซึ่งเหมาะสําหรับงาน DIY ที่ใช้วัสดุผสมผสาน

ผมควรพิจารณาอะไร เพื่อความปลอดภัยและประสิทธิภาพของแผ่น?

ตรวจสอบให้แน่ใจว่าค่าความเร็วรอบต่อนาที (RPM) ของดิสก์สูงกว่าความเร็วสูงสุดของเครื่องมือ และตรวจสอบว่าอุปกรณ์ป้องกันถูกติดตั้งในตำแหน่งที่ถูกต้อง สำหรับงานที่ต้องการความละเอียด ส่วนดิสก์ที่บางกว่าจะเหมาะสมกับผู้ที่มีประสบการณ์มากกว่า

สารบัญ

-

จับคู่จานตัดกับชนิดของโลหะและคุณสมบัติของวัสดุ

- เข้าใจถึงปัญหาเฉพาะวัสดุ: จุดหลอมเหลวต่ำของอลูมิเนียม เทียบกับความเหนียวของเหล็กสเตนเลส

- การเลือกจานตัดตามความแข็งของโลหะ การนำความร้อน และความต้านทานการกัดกร่อน

- โลหะเหล็ก vs. โลหะที่ไม่ใช่เหล็ก: ประเภทของจานตัดที่แนะนำสำหรับเหล็ก สเตนเลส อลูมิเนียม ทองแดง และโลหะผสม

- จานตัดแบบทั่วไป vs. จานตัดเฉพาะวัสดุ: เมื่อใดควรเลือกประสิทธิภาพเฉพาะทาง

-

เลือกประเภทเม็ดทรายขัดที่เหมาะสมเพื่อประสิทธิภาพการตัดสูงสุด

- แผ่นอลูมิเนียมออกไซด์: ทางเลือกที่คุ้มค่าสำหรับเหล็กอ่อนและเหล็กกล้าคาร์บอนต่ำ

- แผ่นไซโบรนดัมชนิดซิลิโคน: ทนทานสูง เหมาะสำหรับโลหะที่เหนียวและมีแรงดึงสูง

- เม็ดเซรามิกและซิลิคอนคาร์ไบด์: การตัดที่แม่นยำสำหรับโลหะผสมที่มีความแข็งสูงและโลหะผสมพิเศษ

- คุณภาพของเม็ดทรายมีผลต่อการสร้างความร้อน ความสมบูรณ์ของคมตัด และอายุการใช้งานของแผ่นตัดอย่างไร

- ประเมินรูปร่าง ความหนา และการออกแบบเชิงหน้าที่

- สอดคล้องการเลือกแผ่นตัดกับความต้องการโครงการและความต้องการความปลอดภัย

- คำถามที่พบบ่อย