Padankan Cakera Potong dengan Jenis Logam dan Sifat Bahan

Memahami cabaran spesifik bahan: takat lebur aluminium yang rendah berbanding ketahanan keluli tahan karat

Memilih cakera potong yang betul bergantung kepada jenis logam yang kita hadapi. Sebagai contoh, aluminium melebur pada suhu sekitar 660 darjah Celsius, oleh itu kebanyakan profesional memilih cakera dengan reka bentuk butiran terbuka. Reka bentuk ini membantu mengurangkan kumpulan haba semasa pemotongan dan mencegah logam daripada melekat, yang sering menjadi masalah di bengkel-bengkel. Namun, apabila bekerja dengan keluli tahan karat, keadaan berubah agak banyak. Disebabkan kandungan kromium yang tinggi dan sifatnya yang lebih kuat, pekerja biasanya memerlukan cakera yang diperbuat daripada butiran zirkonia alumina yang padat. Jenis cakera ini lebih tahan terhadap tekanan dan tidak mudah pecah ketika memotong jenis logam ini.

Pemilihan cakera berdasarkan kekerasan logam, kekonduksian terma, dan rintangan kakisan

| Sifat Logam | Keperluan Cakera | Aplikasi Contoh |

|---|---|---|

| Kekerasan tinggi (HRC 50+) | Sistem ikatan diperkukuh | Keluli alat, aloi dikeraskan |

| Ketahanan Tepu Tinggi | Salutan resin berkelupasan rendah | Paip tembaga, radiator aluminium |

| Rintangan kakisan | Abrasif khusus bukan ferus | Keluli tahan karat gred marin |

Bagi titanium, cakera berasaskan berlian mengurangkan retakan akibat tekanan haba sebanyak 34% berbanding alternatif aluminium oksida, berkat penyebaran haba yang lebih baik dalam bahan dengan konduktiviti terma rendah (21.9 W/m·K).

Logam ferus vs. bukan ferus: Jenis cakera yang disyorkan untuk keluli, aluminium, tembaga, dan aloi

- Ferus (berasaskan besi): Cakera zirkonia alumina (90–120 grit) memotong keluli karbon dan besi tuang secara berkesan, serta rintang oksida abrasif.

-

Bukan ferus: Cakera silikon karbida mampu mengendalikan aluminium lembut (Brinell 15–25) dan tekstur liat tembaga tanpa tersekat.

Aloi komposit seperti Inconel memerlukan cakera bijirin seramik untuk menentang pengerasan kerja—faktor utama kegagalan cakera dalam aplikasi aerospace.

Cakera pemotong universal vs. khusus bahan: Bilakah perlu memilih prestasi khusus

Cakera tujuan umum (Jenis 1, lekuk 1.6mm) sesuai untuk kerja DIY pelbagai bahan, tetapi operasi industri mendapat manfaat daripada pengkhususan:

- Dapur keluli tahan karat: Gunakan cakera nipis 1mm dengan pengukuat kobalt untuk potongan yang lebih bersih.

-

Aluminium automotif: Pilih reka bentuk tanpa beban dengan pemisah 50% lebih lebar untuk mengurangkan penyumbatan.

Cakera khusus mengurangkan sisa bahan sebanyak 28% dalam kerja logam keping dan meningkatkan kelajuan potongan sebanyak 15 RPM/detik berbanding pilihan universal.

Pilih Jenis Butiran Abrasif yang Tepat untuk Prestasi Pemotongan Optimum

Cakera Aluminium Oksida: Penyelesaian Berkesan dari Segi Kos untuk Keluli Lembut dan Sederhana

Cakera aluminium oksida menawarkan prestasi yang boleh dipercayai pada keluli karbon rendah dan aloi bukan keras. Dengan kekerasan Vickers antara 15–20 GPa, butiran rapuh ini mengekalkan tepi yang tajam sambil beransur-ansur hancur—sesuai untuk paip berdinding nipis atau komponen sensitif haba di mana haba berlebihan perlu dielakkan.

Cakera Zirkonium Korundum: Ketahanan Tinggi untuk Logam Kuat Berketegangan Tinggi

Struktur hablur berlapis zirkonium korundum memberinya jangka hayat kira-kira 30 hingga 40 peratus lebih panjang berbanding aluminium oksida biasa apabila digunakan pada bahan keluli tahan karat dengan penarafan HV 200 hingga 250 atau aloi titanium. Apa yang menjadikan bahan ini menonjol ialah keupayaannya untuk terus mengasah dirinya sendiri semasa memotong, sentiasa mendedahkan tepi-tepi baharu walaupun di bawah tekanan tinggi, sehingga prestasi kekal stabil sepanjang kerja. Menurut ujian lapangan yang dijalankan oleh pengilang, cakera khas ini boleh mengendalikan antara 350 hingga 400 inci linear kerja pemotongan pada plat keluli tahan karat setebal suku inci sebelum perlu diganti. Ini bermakna ia tahan kira-kira dua kali ganda lebih lama daripada produk abrasif piawai dalam tugas serupa, yang membawa kepada penjimatan nyata dari masa ke masa bagi operasi bengkel.

Butir Keramik dan Silikon Karbida: Pemotongan Tepat untuk Aloi Keras dan Eksotik

Apabila melibatkan prestasi pemotongan, komposit alumina seramik mengatasi campuran zirkonia dengan ketara, membolehkan kelajuan pemotongan kira-kira 18 hingga 22 peratus lebih pantas pada keluli perkakas keras dengan penilaian kekerasan antara HV 600 hingga 800, serta juga aloi super berbasis nikel yang sukar dikendalikan. Kelebihan sebenar datang daripada silikon karbida yang mempunyai nilai skala Mohs sekitar 9.5 dan kekal tajam lebih lama tanpa tepi menjadi bulat semasa kerja pada bahan berhujung karbida. Menurut kajian yang diterbitkan tahun lepas, penggunaan cakera seramik berbutir 120 mengurangkan variasi kerf dalam Inconel berkualiti aerospace kepada kira-kira tambah tolak 0.12 milimeter. Ini jauh lebih baik daripada kaedah tradisional yang biasanya mempunyai variasi sekitar 0.35 mm. Penambahbaikan sedemikian sangat penting dalam industri di mana perbezaan kecil dalam ketepatan boleh memberi hasil yang besar.

Bagaimana Kualiti Butiran Mempengaruhi Penjanaan Haba, Integriti Tepi, dan Jangka Hayat Cakera

Butiran premium tersinter sebenarnya berjaya mengurangkan haba sebanyak kira-kira 15 hingga 20 peratus lebih berbanding pilihan berbonding di luar sana, yang membantu mengurangkan tekanan terma. Masalahnya muncul apabila kita melihat cakera berkualiti rendah di mana saiz butiran tidak konsisten secara menyeluruh. Ini menyebabkan corak haus yang sangat tidak sekata, membuatkan operator bekerja kira-kira 27% lebih keras daripada yang sepatutnya. Dan yang terburuk, cakera ini boleh meningkatkan suhu permukaan sehingga ke julat 650 hingga 700 darjah Celsius, iaitu mendekati dengan bahaya apa yang dikenali sebagai takat kilat bagi aloi magnesium. Apabila pengilang memadatkan butiran tersebut lebih rapat antara satu sama lain, sesuatu yang menarik berlaku—kestabilan meningkat secara ketara. Dalam ujian makmal kami, susunan padat ini mengurangkan getaran yang mengganggu dan menyebabkan ralat ukuran sebanyak kira-kira 40%, berdasarkan keputusan ujian di atas meja kami.

Nilaikan Faktor Bentuk, Ketebalan, dan Reka Bentuk Fungsian

Bentuk Cakera Potong T1 berbanding T27: Kesesuaian Aplikasi untuk Pengisar Sudut dan Ruang Sempit

Cakera rata T1 sangat sesuai untuk membuat potongan lurus yang bersih pada keluli struktur apabila menggunakan pengisar sudut biasa. Model T27 mempunyai bentuk kon dengan sudut 15 darjah dibina pada tepinya, yang memudahkan capaian ke ruang sempit di dalam kompartmen enjin atau di sekitar paip. Reka bentuk ini sebenarnya mengurangkan percikan api sebanyak kira-kira satu perempat berbanding cakera piawai. Namun, ambil perhatian bahawa cakera T27 ini memerlukan pengisar yang mampu berputar sekurang-kurangnya 8,500 pusingan per minit untuk beroperasi dengan selamat. Jika tidak, prestasinya mungkin tidak mencukupi atau boleh menjadi berbahaya semasa digunakan.

Ketebalan Roda Potong (Kerf): Perbandingan Ultra Nipis, 1mm, dan 1.6mm untuk Kecekapan dan Pengurangan Sisa

- Ultra nipis (0.8mm): Mengeluarkan 35% kurang bahan berbanding cakera piawai, sangat sesuai untuk kerja ketepatan pada logam kepingan di bawah ketebalan 3mm.

- 1mm tujuan umum: Menyeimbangkan kelajuan dan ketahanan apabila digunakan pada aloi keluli 60–70 HRC.

- 1.6mm diperkukuh: Direka untuk aplikasi bergetaran tinggi seperti rebar atau besi tuang, walaupun ini meningkatkan kehilangan kerf sebanyak 19%.

Padanan ketebalan kerf dalam lingkungan 0.2mm daripada dimensi bahan kerja mengurangkan sisa bahan sebanyak 28%, menurut Laporan Keselamatan Reka Bentuk 2024.

Menyeimbangkan Kelajuan Potong, Ketepatan, dan Keselamatan: Cakera Nipis vs. Reka Bentuk Diperkukuh

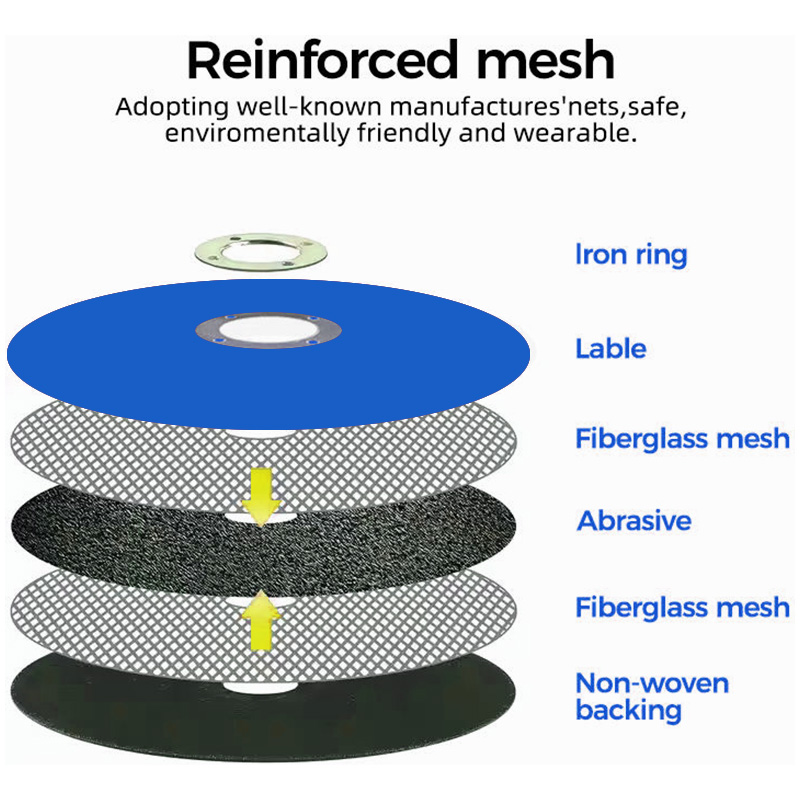

Cakera yang lebih nipis daripada 1mm pasti memotong lebih cepat sambil memerlukan tekanan sekitar 40% kurang semasa operasi, walaupun cenderung gagal secara sisi jika tidak dikendalikan dengan betul. Versi diperkukuh yang merangkumi jaring gentian kaca biasanya tahan lebih lama sekitar 60% untuk kerja-kerja sukar, walaupun terdapat had kerana kebanyakan hanya boleh mengendalikan potongan maksimum 45 darjah. Pastikan nombor RPM mengikut spesifikasi pengilang. Memasang cakera bernilai 11,000 RPM pada pengisar 14,000 RPM bukan sahaja amalan yang buruk malah benar-benar menyebabkan cakera rosak kira-kira 63% lebih cepat mengikut laporan lapangan daripada juruteknik yang telah melihat perkara ini berlaku berulang kali dari masa ke masa.

Sejajarkan Pilihan Mata Potong dengan Keperluan Projek dan Keselamatan

Aplikasi Industri vs. DIY: Padankan Spesifikasi Mata dengan Beban Kerja dan Keperluan Ketepatan

Dalam persekitaran industri, pekerja memerlukan mata tahan lasak dengan butiran zirkonium korundum jika mereka mahukan sesuatu yang mampu beroperasi secara berterusan tanpa mengalami kerosakan. Bengkel-bengkel yang beralih kepada abrasif berkualiti tinggi mendapati mata potong mereka tahan lebih lama kira-kira 40 peratus sebelum perlu diganti, yang memberi perbezaan besar apabila memproses ratusan komponen setiap hari. Penggemar DIY di rumah mungkin dapati mata oksida aluminium biasa mencukupi kebanyakan masa. Ia menawarkan keseimbangan yang baik antara keupayaan menyelesaikan kerja dengan betul dan kekal dalam bajet untuk projek hujung minggu seperti melaras paip di rumah atau membaiki komponen kereta lama.

Memaksimumkan Keselamatan dan Kecekapan: Kadar RPM, Keserasian Pelindung, dan Pengalaman Operator

Apabila memilih cakera pengisar, pilih yang diberi penarafan sekurang-kurangnya 20% lebih tinggi daripada kemampuan pengisar anda. Langkah mudah ini membantu mengelakkan kemalangan serius pada masa hadapan. Pelindung pada pengisar sudut perlu melingkari sepenuhnya cakera tersebut. Menurut laporan keselamatan tempat kerja, kira-kira satu pertiga daripada semua kecederaan berkaitan pemotongan berlaku disebabkan pelindung yang tidak muat dengan betul atau tidak dilaraskan dengan tepat. Bagi mereka yang tahu apa yang mereka lakukan, cakera 1mm yang sangat nipis berfungsi dengan baik apabila butiran halus paling penting. Namun, pendatang baru akan lebih selamat menggunakan pilihan 1.6mm yang lebih tebal kerana ia menawarkan lebih banyak kestabilan dan kawalan semasa operasi.

Panduan Langkah Demi Langkah untuk Memilih Cakera Pemotong yang Tepat untuk Logam dan Alat Anda

Ikuti pendekatan sistematik berikut:

- Kenal pasti bahan asas (ferus/bukan ferus) dan kekerasan menggunakan skala Mohs atau Brinell.

- Padankan jenis abrasif dengan tuntutan haba dan mekanikal—seramik untuk keluli tahan karat, silikon karbida untuk aluminium.

- Sahkan ketebalan cakera dan kesesuaian saiz arbor dengan model pengisar anda.

- Sahkan pensijilan ISO dan pastikan penarafan RPM cakera melebihi kelajuan maksimum alat anda.

Untuk projek kompleks yang melibatkan aloi eksotik, rujuk panduan pemilihan yang telah terbukti dalam industri yang merangkumi 87 jenis logam dan bahan komposit.

Soalan Lazim

Apakah jenis cakera pemotong yang harus saya gunakan untuk aluminium?

Untuk aluminium, adalah lebih baik menggunakan cakera dengan reka bentuk butiran terbuka untuk mengelakkan kumpulan haba dan mengurangkan pelekatan logam semasa pemotongan.

Bagaimana cara memilih cakera pemotong untuk keluli tahan karat?

Untuk keluli tahan karat, cakera zirkonia alumina disyorkan kerana ia mampu menahan tekanan dengan baik dan sesuai dengan kekuatan logam tersebut.

Adakah cakera khas lebih baik daripada cakera universal?

Cakera khas biasanya lebih efisien untuk operasi industri berbanding cakera universal, yang lebih sesuai untuk kerja DIY pelbagai bahan.

Apakah yang perlu saya pertimbangkan untuk keselamatan dan kecekapan cakera?

Pastikan penarafan RPM cakera melebihi kelajuan maksimum alat dan penghadang berada pada kedudukan yang betul. Untuk kerja terperinci, cakera yang lebih nipis adalah paling sesuai bagi mereka yang mempunyai lebih pengalaman.

Jadual Kandungan

-

Padankan Cakera Potong dengan Jenis Logam dan Sifat Bahan

- Memahami cabaran spesifik bahan: takat lebur aluminium yang rendah berbanding ketahanan keluli tahan karat

- Pemilihan cakera berdasarkan kekerasan logam, kekonduksian terma, dan rintangan kakisan

- Logam ferus vs. bukan ferus: Jenis cakera yang disyorkan untuk keluli, aluminium, tembaga, dan aloi

- Cakera pemotong universal vs. khusus bahan: Bilakah perlu memilih prestasi khusus

-

Pilih Jenis Butiran Abrasif yang Tepat untuk Prestasi Pemotongan Optimum

- Cakera Aluminium Oksida: Penyelesaian Berkesan dari Segi Kos untuk Keluli Lembut dan Sederhana

- Cakera Zirkonium Korundum: Ketahanan Tinggi untuk Logam Kuat Berketegangan Tinggi

- Butir Keramik dan Silikon Karbida: Pemotongan Tepat untuk Aloi Keras dan Eksotik

- Bagaimana Kualiti Butiran Mempengaruhi Penjanaan Haba, Integriti Tepi, dan Jangka Hayat Cakera

-

Nilaikan Faktor Bentuk, Ketebalan, dan Reka Bentuk Fungsian

- Bentuk Cakera Potong T1 berbanding T27: Kesesuaian Aplikasi untuk Pengisar Sudut dan Ruang Sempit

- Ketebalan Roda Potong (Kerf): Perbandingan Ultra Nipis, 1mm, dan 1.6mm untuk Kecekapan dan Pengurangan Sisa

- Menyeimbangkan Kelajuan Potong, Ketepatan, dan Keselamatan: Cakera Nipis vs. Reka Bentuk Diperkukuh

- Sejajarkan Pilihan Mata Potong dengan Keperluan Projek dan Keselamatan

- Soalan Lazim