Combine Discos de Corte aos Tipos de Metal e Propriedades do Material

Compreendendo os desafios específicos do material: ponto de fusão baixo do alumínio versus a resistência do aço inoxidável

Escolher o disco de corte correto depende realmente de saber com que tipo de metal estamos lidando. Peguemos o alumínio, por exemplo: como ele derrete a cerca de 660 graus Celsius, a maioria dos profissionais opta por discos com estrutura de grão aberto. Esses discos ajudam a reduzir o acúmulo de calor durante os cortes e evitam que o metal se aglomere, o que pode ser um grande problema em oficinas por todo o mundo. Ao trabalhar com aço inoxidável, no entanto, as coisas mudam bastante. Como o aço inoxidável contém todo aquele cromo e tende a ser mais resistente, os operários geralmente precisam de discos feitos com grãos de zircônia-alumina bem compactados. Esse tipo de disco resiste melhor à pressão e não se desfaz tão facilmente ao cortar esse tipo específico de metal.

Seleção de discos com base na dureza do metal, condutividade térmica e resistência à corrosão

| Propriedade do Metal | Requisito do Disco | Exemplos de aplicações |

|---|---|---|

| Alta dureza (HRC 50+) | Sistemas de ligação reforçados | Aço-ferramenta, ligas temperadas |

| Alta Condutividade Térmica | Revestimentos de resina de baixa fricção | Tubos de cobre, radiadores de alumínio |

| Resistência à corrosão | Abrasivos específicos para metais não ferrosos | Aço inoxidável de grau marítimo |

Para titânio, discos com diamante infundido reduzem fraturas por tensão térmica em 34% em comparação com alternativas de óxido de alumínio, graças à superior dissipação de calor em materiais com baixa condutividade térmica (21,9 W/m·K).

Metais ferrosos vs. não ferrosos: tipos recomendados de discos para aço, alumínio, cobre e ligas

- Ferrosos (baseados em ferro): Discos de aluminato de zircônia (grão 90–120) cortam eficazmente aço carbono e ferro fundido, resistindo a óxidos abrasivos.

-

Não ferrosos: Discos de carbeto de silício lidam com alumínio macio (Brinell 15–25) e a textura pastosa do cobre sem entupir.

Ligas compostas como Inconel exigem discos de grão cerâmico para combater o encruamento — um dos principais fatores de falha de disco em aplicações aeroespaciais.

Discos de corte universais vs. específicos por material: quando optar por desempenho especializado

Discos multipropósito (Tipo 1, espessura de corte de 1,6 mm) são adequados para tarefas domésticas com diversos materiais, mas operações industriais se beneficiam da especialização:

- Cozinhas em aço inoxidável: Use discos finos de 1 mm com reforço de cobalto para cortes mais limpos.

-

Alumínio automotivo: Opte por designs sem carregamento com espaçadores 50% mais largos para reduzir entupimentos.

Discos especializados reduzem o desperdício de material em 28% no trabalho com chapas metálicas e aumentam a velocidade de corte em 15 RPM/seg em comparação com opções universais.

Escolha o Tipo Correto de Grão Abrasivo para Desempenho Ótimo de Corte

Discos de Óxido de Alumínio: Soluções Econômicas para Aços Macios e Medianos

Os discos de óxido de alumínio oferecem desempenho confiável em aços de baixo carbono e ligas não endurecidas. Com dureza Vickers entre 15–20 GPa, esses grãos friáveis mantêm bordas afiadas enquanto se decompõem gradualmente — ideais para tubos de parede fina ou componentes sensíveis ao calor, onde deve-se evitar excesso de calor.

Discos de Coríndon de Zircônio: Alta Durabilidade para Metais Resistentes e de Alta Resistência à Tração

A estrutura cristalina em camadas do coríndon de zircônio confere a ele cerca de 30 a 40 por cento mais vida útil em comparação com o óxido de alumínio comum ao trabalhar com materiais de aço inoxidável classificados entre HV 200 e 250 ou ligas de titânio. O que torna este material destacado é a forma como ele se afia continuamente durante o corte, revelando constantemente novas arestas mesmo sob pressão elevada, mantendo assim o desempenho estável durante toda a operação. De acordo com testes de campo realizados pelos fabricantes, esses discos especializados conseguem realizar entre 350 e 400 polegadas lineares de corte em chapas de aço inoxidável com um quarto de polegada de espessura antes de precisarem ser substituídos. Isso significa que duram aproximadamente duas vezes mais do que produtos abrasivos convencionais em tarefas semelhantes, o que resulta em economia real ao longo do tempo para as operações em oficinas.

Grãos Cerâmicos e de Carbeto de Silício: Corte de Precisão para Ligas Temperadas e Exóticas

Quando se trata de desempenho de corte, os compósitos cerâmicos de alúmina superam amplamente as misturas de zircônia, permitindo cortes aproximadamente 18 a 22 por cento mais rápidos em aços-ferramenta duros com dureza entre HV 600 e 800, além de também lidar bem com aquelas difíceis superligas à base de níquel. A verdadeira vantagem vem do carbeto de silício, que possui uma dureza em torno de 9,5 na escala Mohs e permanece afiado por muito mais tempo, sem arredondar as bordas durante o trabalho com materiais revestidos com metal duro. De acordo com pesquisas publicadas no ano passado, o uso de discos cerâmicos de grão 120 reduziu a variação do corte em Inconel de qualidade aeroespacial para cerca de mais ou menos 0,12 milímetros. Isso é muito melhor do que os métodos tradicionais conseguem, que normalmente apresentam variações em torno de 0,35 mm. Essas melhorias são muito importantes em indústrias onde pequenas diferenças de precisão fazem grande diferença nos resultados.

Como a Qualidade do Grão Afeta a Geração de Calor, a Integridade da Borda e a Vida Útil do Disco

Grãos premium sinterizados conseguem eliminar cerca de 15 a talvez até 20 por cento mais calor em comparação com as opções coladas existentes, o que ajuda a reduzir todo esse estresse térmico. O problema surge quando analisamos discos de menor qualidade, onde os tamanhos dos grãos simplesmente não são consistentes ao longo de toda a superfície. Isso leva a padrões de desgaste muito irregulares, fazendo com que os operadores tenham que trabalhar cerca de 27% mais do que deveriam. E pior ainda, esses discos podem elevar as temperaturas da superfície para a faixa de 650 a 700 graus Celsius, aproximando-se perigosamente do chamado ponto de fulgor das ligas de magnésio. Quando os fabricantes empacotam esses grãos mais densamente, algo interessante acontece: a estabilidade melhora significativamente. Observamos em nossos testes laboratoriais que essa disposição densa reduz em cerca de 40% aquelas vibrações incômodas que causam erros de medição, segundo nossos resultados de testes em bancada.

Avaliar Fator de Forma, Espessura e Design Funcional

Formas de Discos de Corte T1 vs. T27: Adequação para Esmerilhadeiras Angulares e Espaços Confinados

Os discos planos T1 funcionam muito bem para cortes limpos e retos em aço estrutural ao usar esmerilhadeiras angulares comuns. O modelo T27 possui um formato cônico com um ângulo de 15 graus incorporado na borda, o que facilita o acesso a espaços apertados dentro de compartimentos de motor ou ao redor de tubulações. Este design reduz em cerca de um quarto a quantidade de faíscas espalhadas em comparação com discos padrão. Tenha em mente, no entanto, que esses discos T27 exigem uma esmerilhadeira capaz de girar a pelo menos 8.500 rotações por minuto para operar com segurança. Caso contrário, podem não funcionar adequadamente ou tornar-se perigosos durante o uso.

Espessura do Disco de Corte (Kerf): Comparação entre Ultrafino, 1mm e 1,6mm para Eficiência e Redução de Perdas

- Ultrafino (0,8 mm): Remove 35% menos material do que discos padrão, ideal para trabalhos de precisão em chapas metálicas com espessura inferior a 3 mm.

- 1 mm de uso geral: Equilibra velocidade e durabilidade ao trabalhar com ligas de aço de 60–70 HRC.

- 1,6 mm reforçado: Projetado para aplicações de alta vibração, como aço de construção ou ferro fundido, embora aumente a perda por corte em 19%.

O ajuste da espessura do corte dentro de 0,2 mm da dimensão da peça reduz o desperdício de material em 28%, segundo o Relatório de Segurança no Projeto de 2024.

Equilibrando Velocidade de Corte, Precisão e Segurança: Discos Finos vs. Projetos Reforçados

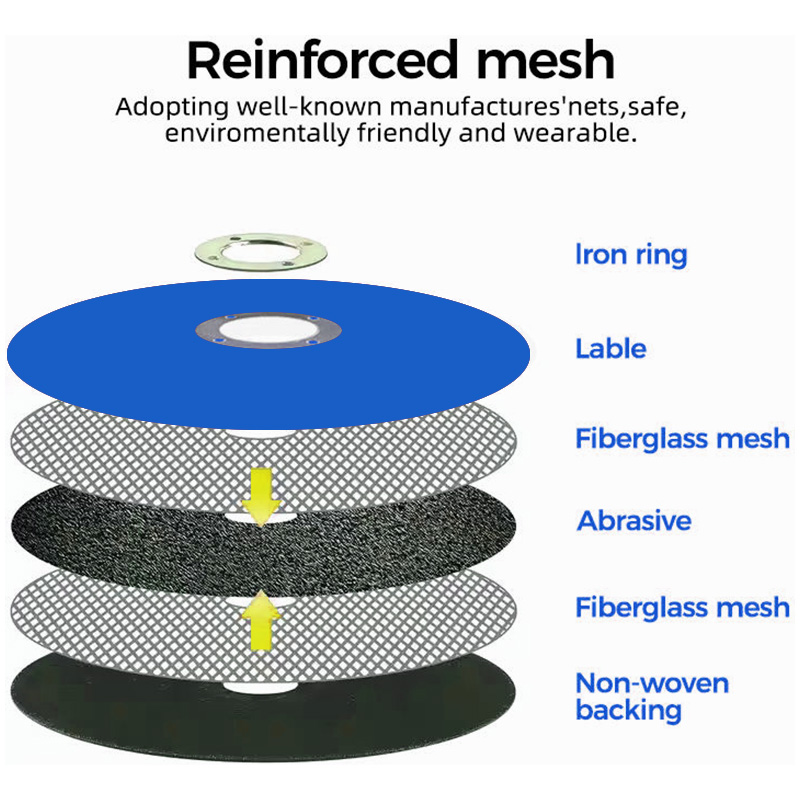

Discos com espessura inferior a 1 mm certamente cortam mais rápido e exigem cerca de 40% menos pressão durante a operação, embora tendam a falhar lateralmente quando não manuseados corretamente. As versões reforçadas que incluem malha de fibra de vidro geralmente duram cerca de 60% mais em trabalhos difíceis, embora tenham limitações, já que a maioria só consegue realizar cortes de até 45 graus no máximo. Também é importante respeitar rigorosamente os números de RPM especificados pelo fabricante. Usar um disco com velocidade máxima de 11.000 RPM em uma esmerilhadeira de 14.000 RPM não é apenas uma má prática, mas faz com que os discos se rompam aproximadamente 63% mais rápido, segundo relatos de campo de técnicos que já viram isso acontecer repetidamente ao longo do tempo.

Alinhar a Escolha do Disco de Corte com os Requisitos do Projeto e Necessidades de Segurança

Aplicações Industriais vs. Faça Você Mesmo: Associar as Especificações do Disco às Exigências de Carga de Trabalho e Precisão

Em ambientes industriais, os trabalhadores precisam daqueles discos reforçados com grãos de zircônio-córndon se desejam algo capaz de suportar operação contínua sem falhar. Oficinas que migraram para abrasivos de alta qualidade notaram que seus discos duram cerca de 40 por cento mais tempo antes de precisarem ser substituídos, o que faz grande diferença ao processar centenas de peças diariamente. Afinados domésticos podem achar que discos comuns de óxido de alumínio funcionam bem na maioria das vezes. Eles representam um bom equilíbrio entre executar o trabalho corretamente e permanecer dentro do orçamento para projetos de fim de semana, como ajustar tubulações em casa ou consertar peças antigas de automóveis.

Maximizar Segurança e Eficiência: Classificações de RPM, Compatibilidade com Proteções e Experiência do Operador

Ao escolher discos de desbaste, opte por modelos com capacidade de pelo menos 20% superior à que sua retífuga pode suportar. Este simples passo ajuda a evitar acidentes graves no futuro. A proteção de uma retífuga angular precisa envolver completamente o disco. De acordo com relatórios de segurança no trabalho, cerca de um terço de todas as lesões relacionadas a cortes ocorre porque as proteções não se encaixam corretamente ou não são ajustadas adequadamente. Para profissionais experientes, os discos ultrafinos de 1 mm funcionam muito bem quando o detalhe fino é essencial. Já os iniciantes estarão mais seguros utilizando opções mais espessas, como as de 1,6 mm, pois oferecem maior estabilidade e controle durante a operação.

Guia Passo a Passo para Selecionar o Disco de Corte Correto para seu Metal e Ferramenta

Siga esta abordagem sistemática:

- Identifique o material base (ferroso/não ferroso) e a dureza usando a escala Mohs ou Brinell.

- Combine o tipo de abrasivo com as exigências térmicas e mecânicas — cerâmico para aço inoxidável, carbeto de silício para alumínio.

- Confirme a espessura do disco e a compatibilidade do tamanho do eixo com o modelo da sua esmerilhadeira.

- Verifique a certificação ISO e garanta que a rotação máxima do disco (RPM) exceda a velocidade máxima da sua ferramenta.

Para projetos complexos envolvendo ligas exóticas, consulte diretrizes de seleção comprovadas pela indústria, cobrindo 87 tipos de metais e materiais compostos.

Perguntas Frequentes

Que tipo de disco de corte devo usar para alumínio?

Para alumínio, é melhor usar discos com estrutura de grão aberto para evitar acúmulo de calor e reduzir a aderência do metal durante o corte.

Como escolho um disco de corte para aço inoxidável?

Para aço inoxidável, recomenda-se discos de óxido de zircônio e alumina, pois suportam bem a pressão e são adequados à resistência desse metal.

Discos especializados são melhores do que os universais?

Discos especializados são frequentemente mais eficientes em operações industriais comparados aos discos universais, que são mais adequados para tarefas domésticas com diversos materiais.

O que devo considerar para a segurança e eficiência do disco?

Certifique-se de que a rotação máxima do disco exceda a velocidade máxima da ferramenta e de que as proteções estejam corretamente posicionadas. Para trabalhos detalhados, discos mais finos são ideais para usuários com mais experiência.

Sumário

-

Combine Discos de Corte aos Tipos de Metal e Propriedades do Material

- Compreendendo os desafios específicos do material: ponto de fusão baixo do alumínio versus a resistência do aço inoxidável

- Seleção de discos com base na dureza do metal, condutividade térmica e resistência à corrosão

- Metais ferrosos vs. não ferrosos: tipos recomendados de discos para aço, alumínio, cobre e ligas

- Discos de corte universais vs. específicos por material: quando optar por desempenho especializado

-

Escolha o Tipo Correto de Grão Abrasivo para Desempenho Ótimo de Corte

- Discos de Óxido de Alumínio: Soluções Econômicas para Aços Macios e Medianos

- Discos de Coríndon de Zircônio: Alta Durabilidade para Metais Resistentes e de Alta Resistência à Tração

- Grãos Cerâmicos e de Carbeto de Silício: Corte de Precisão para Ligas Temperadas e Exóticas

- Como a Qualidade do Grão Afeta a Geração de Calor, a Integridade da Borda e a Vida Útil do Disco

-

Avaliar Fator de Forma, Espessura e Design Funcional

- Formas de Discos de Corte T1 vs. T27: Adequação para Esmerilhadeiras Angulares e Espaços Confinados

- Espessura do Disco de Corte (Kerf): Comparação entre Ultrafino, 1mm e 1,6mm para Eficiência e Redução de Perdas

- Equilibrando Velocidade de Corte, Precisão e Segurança: Discos Finos vs. Projetos Reforçados

-

Alinhar a Escolha do Disco de Corte com os Requisitos do Projeto e Necessidades de Segurança

- Aplicações Industriais vs. Faça Você Mesmo: Associar as Especificações do Disco às Exigências de Carga de Trabalho e Precisão

- Maximizar Segurança e Eficiência: Classificações de RPM, Compatibilidade com Proteções e Experiência do Operador

- Guia Passo a Passo para Selecionar o Disco de Corte Correto para seu Metal e Ferramenta

- Perguntas Frequentes