フラップホイールとポリッシングホイールの理解:定義と主要機能

フラップホイールとは?構造、砥粒層、および産業用途

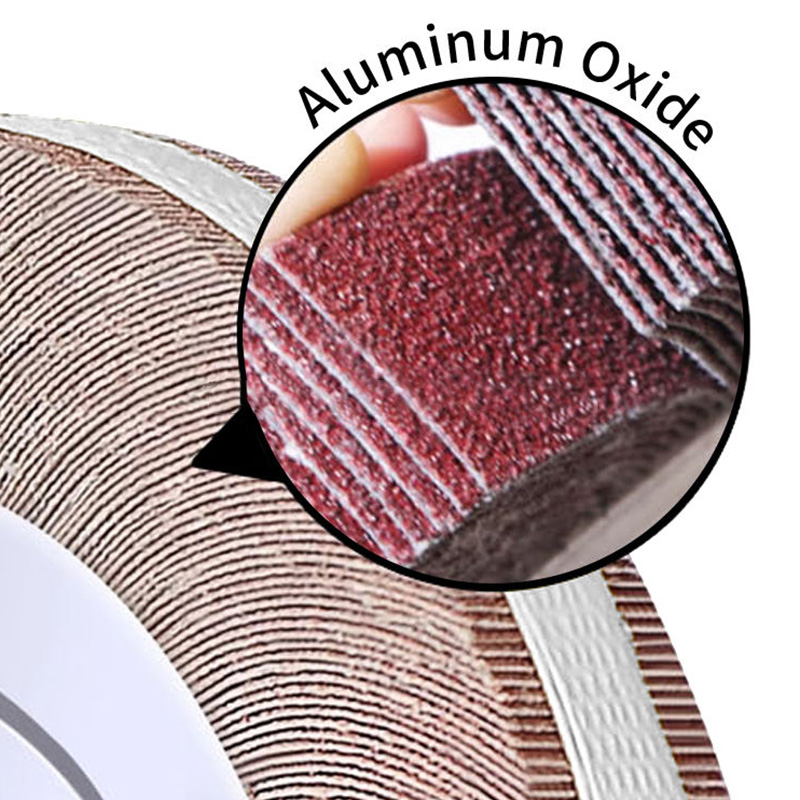

フラップホイールは、通常アルミナまたはジルコニアグリットで作られた重なり合う研磨用のフラップが中央のハブに取り付けられたものです。その特徴は層状構造にあり、使用中に徐々に摩耗しながらも常に新しい研磨面を露出させ、寿命を通じて安定した切削性能を維持します。非常に柔軟性があるため、自動車の溶接ラインやさまざまな金属部品の曲面など、複雑な形状にもしっかり追従できます。一般的な研削砥石は作業中に熱を持ちやすいのに対し、フラップホイールは比較的冷却性に優れています。そのため、エッジブレンド処理や頑固な錆の除去、塗装前の表面処理などの作業において、多くの技術者が好んで使用しています。ボディショップでの車両修復から鋳造工場での鋳物の清掃、さらには航空機部品の研磨まで、精度が最も重要とされるさまざまな産業分野で、フラップホイールは欠かせないツールとなっています。

ポリッシングホイールとは何ですか?素材、設計、仕上げ工程における役割

多くのポリッシングホイールは、綿、フェルト、または最近よく見かける合成繊維のブレンドなど、柔軟に曲がったり変形したりしやすい素材で作られています。製造業者の多くは、ダイヤモンドダストやセリウムオキシドなどの微細な研磨粒子を埋め込み、より高い研磨力を得ています。その目的は、表面の最後の一本の傷まで丁寧に処理し、まるで新品のように光沢のある鏡面仕上げを作り出すことです。宝石商は指輪やペンダントの仕上げにこれを愛用しており、自動車のディテイラーは塗装の輝きを復元する際に、材料をあまり削ることなく使用しています。また、「バッフィングホイール」と呼ばれるものもあり、これは異なる方法で機能します。通常、表面全体に緩く伸びた繊維があり、ワックスや保護コーティングを表面に均一に塗布するのに最適で、しっかり磨かれた製品に人目を引くプロフェッショナルな最終仕上げを与えます。

主な機能の違い:材料除去 vs. 表面仕上げ

- クラップホイール :急速な材料除去およびバリ取りを目的として設計されており、剛性ディスクに比べて30~50%速く材料を除去可能(2023年砥粒加工ベンチマーキング)。

- ポリッシングホイール :表面品質の向上に重点を置き、表面粗さ(Ra)を0.8µmから光学グレードの結果を得るために≤0.1µmまで低減する。

フラップホイールは積極的な成形および下準備作業に優れている一方で、ポリッシングホイールは高光沢で欠陥のない仕上がりを提供します。これらのツールは異なる役割を果たしており、互いに置き換えるのではなく、通常は多段階の仕上げ工程で組み合わせて使用されます。

素材構成および構造設計:フラップホイール vs. ポリッシングホイール

フラップホイールの構造:耐久性と形状追随性を実現するための重なり合うアブラシブフラップ

フラップホイールは、通常アルミナまたは炭化ケイ素で作られた研磨材の複数の層が、固体の中心部の周囲に配置されています。これらのフラップが互いに重なることで、材料を加工する際の圧力が分散され、曲面や不規則な形状からの材料除去に非常に適しています。各フラップの間には隙間があり、これにより作業中の冷却が促進され、ホイールの摩耗を速く進行させることを防ぎます。研磨業界での最近の研究によると、その構造的特徴から、フラップホイールは金属のブレンド作業において、通常のグラインディングディスクよりも約30%長持ちする傾向があります。

ポリッシングホイールの素材:バフ用の布、ファイバー、不織布

最高の研磨ホイールは、綿、フェルト、または合成不織布繊維など、柔らかく多孔質な素材で作られています。これらの素材は研磨剤を保持し、時間をかけてゆっくりと放出するため非常に適しています。こうした材料が優れている点は、目に見えない微細な傷を取り除きながら、基材金属のごくわずかな量しか削り取らないことです。繊維間に多くの空間を持つように構成されているため、高速回転時でも冷却が保たれ、過熱を防ぎます。これは、事故後の自動車塗装の修復や、過剰な熱で損傷してしまう可能性がある金・銀表面の精密作業のような繊細な作業において特に重要です。

素材選択が性能と耐久性に与える影響

| 要素 | クラップホイール | 研磨ホイール |

|---|---|---|

| 主要な目的 | ストック除去、エッジブレンド | 表面仕上げ、光沢向上 |

| 砥粒の重要性 | 粗砥粒(24~80)は研削用 | 細砥粒(180~1200)は研磨用 |

| 熱管理 | 層状フラップ間隔による構造 | 多孔質ファブリック設計により実現 |

粗めのグリットのフラップホイールは材料を迅速に除去しますが、目立つ傷が残り、その後の研磨が必要になります。一方、細かいグリットのファイバーホイールは優れた仕上がりを提供しますが、重負荷下では摩耗が早くなります。適切なホイールを素材の硬さや作業要件に基づいて選定することで、最適な性能とコスト効率を実現できます。

金属加工におけるフラップホイールの産業的および実用的応用

フラップホイールによる表面のブレンドとエッジの滑らか加工

フラップホイールは、溶接継手のブレンド処理や、自動車部品、鉄骨建築物、各種産業用機械などの粗いエッジを取り除く際に非常に効果的です。特筆すべき点は、複雑な曲線や角度に合わせて自在に変形でき、素材を傷つけることなく滑らかな仕上げが得られることです。例えばヨーロッパでは、金属加工を行う従業員の約4分の3が溶接後にフラップホイールを使用しています。この工具は、作業対象物の寸法精度を損なうことなく厄介なバリを確実に除去できるため、特に精密作業が求められる現場においても高く評価されています。

錆取り、塗装剥離、および溶接前処理

フラップホイールは、金属表面の錆や古い塗料を除去するのに非常に効果的で、溶接や新しいコーティングの準備に最適です。これらのツールは巧妙に機能し、基材の金属自体をあまり削ることなく、層状に腐食部分を徐々に取り除いていきます。そのため、長年の使用で劣化した古い機械の再生や、かつての輝きを失った構造部品の修復に非常に適しています。角磨き機に取り付けて使用すれば、その効果をすぐに実感できます。ジルコニア・アルミナ製のホイールは広い面積を短時間で処理可能です。ある試験では、手作業でのサンディングよりも約半分の時間で作業が完了しましたが、そもそも誰も頑固な錆を取り除くために何時間も手でこすり続けることを望むでしょうか。

DIYおよびワークショップ用途:手軽な金属仕上げのためのフラップディスク

小型のフラップディスクは、工房内のさまざまなプロジェクトに最適です。ホビーユーザーは、オートバイの排気システムの修理、3Dプリントされた金属部品の荒い部分の除去、または古いハンドツールの再生などに重宝しています。多くの製品は異なるグリット番号で提供されており、80番は削り合わせ作業を始める際に最もよく使われるものですが、120番になると誰もが求める滑らかな仕上げが得られます。これらのディスクの特徴は何といってもその柔軟性にあります。これにより、研削しすぎることなく、複雑な曲面部分にも容易に作業できます。この機能は小型ワークショップの所有者にとって非常に価値があり、誤った作業による時間や材料の無駄を節約してくれます。

フラップホイールが大量の被削材除去に優れている理由

フラップホイールは、大量の材料を短時間で取り除く場合、従来の研削ホイールよりも優れています。これは、自分自身で常に刃先が鋭くなるためであり、発熱も抑えられるからです。例えばセラミックグリット製のフラップホイールは、昨年発表された『Industrial Abrasives Report』の調査によると、鋳造工場での使用において、通常の研削ディスクと比べて毎分約30%多くの鋼材を除去できるといいます。その高い性能の理由は、古い砥粒が摩耗するにつれて新しい研削面が次々と現れる構造にあるのです。そのため作業者は、大型の鋳物や重量鍛造品を長時間にわたり研磨しても、作業途中で工具の性能が落ちることを心配せずに済みます。

高光沢仕上げにおけるポリッシングホイール:自動車、宝石、精密加工分野

ポリッシングおよびバッフィングホイールによる鏡面仕上げの実現

研磨ホイールは、布、繊維、または不織材などの柔軟な素材に0.1〜5ミクロンの微細な砥粒を混入させることで、鏡のように光沢のある表面を作り出します。これらのホイールは実際に大量の材料を除去するわけではなく、前の工程後に残った微細な傷を取り除くことに特化しています。昨年発表された研削工具に関する研究によると、車のリペア専門家の約8割が曲面にうまくフィットし、厄介な渦状の跡(スワールマーク)を残さないため、不織ホイールを好んで使用しているとのことです。ほとんどの作業場では、実際の使用条件下でより優れた結果が得られることから、すでにこれに切り替えています。

バッファリングホイールと研磨ホイール:仕上げの違いを理解する

人々は研磨とバフ仕上げを混同しがちですが、実際にはまったく異なる作用を持っています。研磨用ホイールには微細な研磨粒子が内蔵されており、表面の問題を修正し、表面粗さ(Ra値)を0.8マイクロメートル以下まで低くします。一方でバフ仕上げは、研磨剤ではなくルージュやワックス化合物などの摩擦を利用して、表面を非常に滑らかで撥水性のある状態に仕上げます。これにより美しい光沢が生まれると同時に、素材自体も保護されます。例えばステンレス製の家電製品では、メーカーはまず表面を研磨してFDAが定める厳しい平滑性基準を満たした後、さらにバフ仕上げを行い、微生物に対する耐性を高めています。こうした工程により、厨房機器の清潔さと耐久性が確保されているのです。

自動車ディテイリングおよび宝飾品製造への応用

カーディテイリングにおいて、ホイールの研磨は長年の日光暴露によって黄ばんだヘッドライトの透明感を取り戻すのに非常に効果的です。2024年にWevolverが行った研究によると、このプロセスにより紫外線による黄ばみの約90%が除去されます。一方、ジュエリー業界では、職人が複雑な形状の金やプラチナ製品を磨く際に、小さなフェルトホイールを使用します。こうした小型ツールを使えば、細部を傷つけることなく、隅々まで確実に仕上げることができます。『Jewelry Manufacturing Report』によれば、興味深いことに高級ブランドの8割近くが、プラチナ製品の仕上げにダイヤモンドを埋め込んだホイールを採用しています。そしてその機械は、貴金属が熱で変形するのを防ぐため、毎分50回転未満の非常に低速で運転されています。

微細表面仕上げ用の不織布および布製ホイール

不織布ホイールはナイロン繊維に3D研磨材を混入しており、ダイカスト金属の仕上げ作業や平らに置けない複雑な形状の加工に非常に適しています。また、布製ホイールは酸化鉄化合物(ルージュ)と組み合わせて使用されることが多く、時計文字盤や医療器具など、表面の明瞭さが最も重要な用途で効果を発揮します。Wevolverの表面仕上げ基準データによると、従来の剛性ディスクからこうした専用ホイールに切り替えることで、チタンや炭素繊維複合材料といった難削材の加工において、修正作業が約3分の2削減されます。このような効率性は、時間=お金となる生産現場において極めて重要です。

性能比較および用途別の選定ガイド:それぞれのホイールを選ぶ最適なタイミング

切断効率と工具寿命:重切削作業におけるフラップホイールの性能

最近の2023年の研磨材業界の研究によると、フラップホイールは鋼材表面の作業において、通常のポリッシングホイールよりもはるかに速く素材をカットします。全体で約40%多くの材料を除去できることが示されています。これらのツールがこれほど効果的なのは、特殊な層状のフラップ構造にあります。この構造により、突然故障するのではなく徐々に摩耗していくため、連続したグラインディング作業を約50時間行っても高い性能を維持できます。自己研ぎ機能があるため、厚い錆の除去や溶接継手の平滑化、非常に硬い金属の成形といった厳しい作業中に、過熱や加工物の歪みをあまり心配することなく、頻繁に交換する必要がありません。

仕上げ品質、熱管理、およびポリッシングホイールによる表面への影響

2024年の研磨材レポートによると、仕上げ作業においてポリッシングホイールはフレップホイールと比較して約30%少ない熱を発生させることがわかりました。このため、薄板金属や熱に敏感な金属の加工に最適です。これらのホイールを使用すれば、表面粗さ(Ra)をわずか0.2マイクロメートルまで低くでき、通常2~3マイクロメートルの粗さを残すフレップホイールよりもはるかに滑らかな仕上がりになります。このような精密な仕上げは、わずかな欠陥が完成品の外観や質感に大きく影響する自動車のトリム部品やジュエリー製造において特に重要です。

プロジェクトの要件に基づいた砥石工具の選定

適切なホイールを選ぶには、以下の4つの重要な要素を検討してください。

- 材料の硬さ :鋼材および鉄材にはフレップホイール、柔らかい金属または熱に敏感な金属にはポリッシングホイールを使用してください。

- 除去すべき材料の量 :1mm以下の材料を除去する場合は、フレップホイールの使用をおすすめします。

- 表面仕上げの仕様 :サブマイクロンまたは鏡面仕上げにはポリッシングホイールが必要です。

- ツールの互換性 常にRPM定格がグラインダーまたはポリッシャーと一致しているか確認し、安全性と性能を確保してください。

フラップホイールはポリッシングホイールに代わることができるか?互換性と限界の評価

現在、多くの工場や作業場で表面処理作業の約85%はフラップホイールによって行われています。しかし、レンズや高級ジュエリーに必要な非常に滑らかな仕上げを実現する場合、通常のフラップホイールでは十分ではありません。昨年発表された『研磨材料レポート』の最近の調査結果によると、標準的なフラップホイールは適切な研磨機器と比較して、およそ5〜7倍も深い傷を残してしまうことが明らかになっています。そのため、経験豊富な技術者の多くは2段階のアプローチを採用しています。まずフラップホイールで基本形状を整え、その後専用の研磨ホイールに切り替えて最終仕上げを行います。この方法により、荒削り工程での迅速な作業と、顧客が求める細部まで行き届いた仕上がりの両方の利点を得ることができるのです。