Κατανόηση των τροχών με πτερύγια και των τροχών γυαλίσματος: Ορισμοί και βασικές λειτουργίες

Τι είναι ο τροχός με πτερύγια; Κατασκευή, λειαντικά στρώματα και βιομηχανικός σκοπός

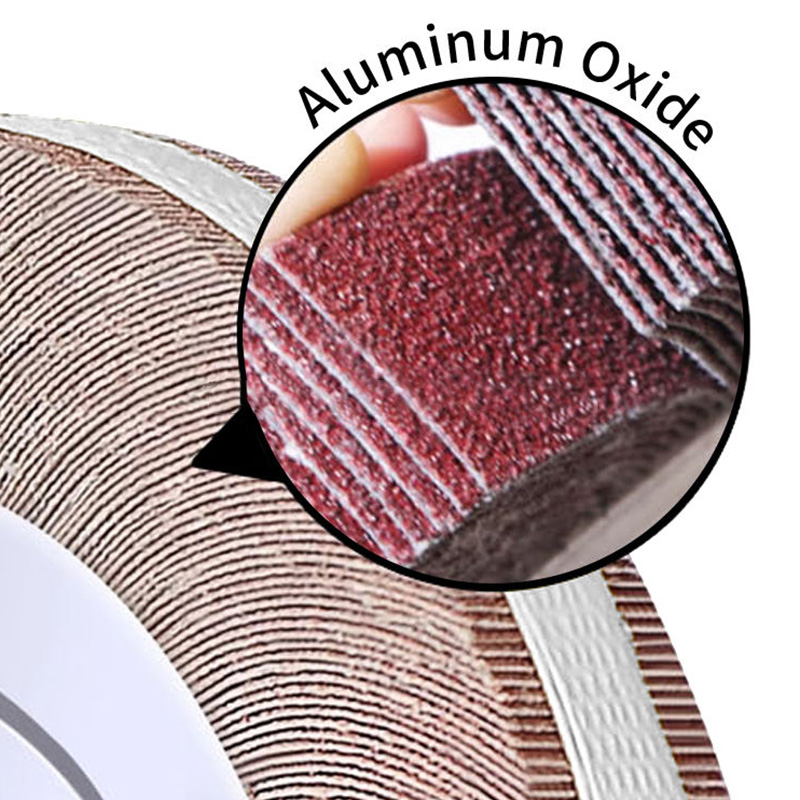

Οι τροχοί με πτερύγια έχουν επικαλυπτόμενα πτερύγια από σκληρό υλικό, τα οποία κατασκευάζονται συνήθως από οξείδιο του αργιλίου ή ψηφίδες ζιρκονίου, στερεωμένα σε ένα κεντρικό άξονα. Αυτό που τους δίνει ιδιαιτερότητα είναι η επίστρωση που φθείρεται σταδιακά, αποκαλύπτοντας συνεχώς νέες αποξεστικές επιφάνειες κατά τη χρήση, διατηρώντας παράλληλα ισχυρή ικανότητα κοπής σε όλη τη διάρκεια ζωής τους. Λόγω της μεγάλης ευελιξίας τους, αυτά τα εργαλεία μπορούν να προσαρμόζονται σε δύσκολα σχήματα, όπως οι γραμμές συγκόλλησης σε αυτοκίνητα ή οι καμπύλες διαφόρων μεταλλικών εξαρτημάτων. Σε σύγκριση με τους συμβατικούς τροχούς λείανσης, οι οποίοι τείνουν να υπερθερμαίνονται, οι τροχοί με πτερύγια παραμένουν ψυχρότεροι κατά τη λειτουργία. Γι' αυτόν τον λόγο πολλοί τεχνικοί τους προτιμούν όταν εργάζονται σε έργα ανάμειξης ακμών, στην αφαίρεση επίμονων σημάτων σκουριάς ή στην προετοιμασία επιφανειών για βαψίματα. Από την επισκευή ζημιασμένων οχημάτων σε συνεργεία μέχρι τον καθαρισμό αποβολών σε χυτήρια και ακόμη και το γύρισμα εξαρτημάτων αεροπλάνων, οι τροχοί με πτερύγια έχουν γίνει αναπόσπαστο μέρος σε πολλούς βιομηχανικούς τομείς όπου η ακρίβεια έχει τη μεγαλύτερη σημασία.

Τι είναι ένας τροχός πολισμού; Υλικά, σχεδιασμός και ρόλος στις διεργασίες ολοκλήρωσης

Οι περισσότεροι τροχοί πολισμού κατασκευάζονται από υλικά που μπορούν να λυγίσουν και να ευθυγραμμιστούν εύκολα, όπως βαμβάκι, φελέτο ή συνθετικά υφάσματα που βλέπουμε τόσο συχνά αυτές τις μέρες. Πολλοί κατασκευαστές τα ενσωματώνουν με μικροσκοπικά αποξεστικά σωματίδια, όπως σκόνη διαμαντιού ή οξείδιο του κερίου, για να αποκτήσουν επιπλέον τραχύτητα. Ο σκοπός είναι να βελτιωθούν οι επιφάνειες μέχρι την τελευταία γρατσουνιά, δημιουργώντας εκείνα τα γυαλιστερά καθρεφτικά εφέ που κάνουν τα αντικείμενα να φαίνονται ξανά καινούρια. Οι κοσμηματοπώλες τα αγαπούν για την ολοκλήρωση δαχτυλιδιών και μεδαλιών, ενώ οι ειδικοί στη λεπτομερή αποκατάσταση αυτοκινήτων βασίζονται σε αυτούς για να αποκαταστήσουν τη λάμψη της βαφής χωρίς να αφαιρέσουν πολύ υλικό. Υπάρχει επίσης κάτι που ονομάζεται τροχός γυάλισης, ο οποίος λειτουργεί διαφορετικά. Αυτοί συνήθως έχουν χαλαρές ίνες που προεξέχουν παντού και είναι εξαιρετικοί για την εφαρμογή κεριού ή προστατευτικών επικαλύψεων απευθείας στην επιφάνεια, δίνοντας στα αντικείμενα εκείνο το τελικό επαγγελματικό φινίρισμα που προσέχουν οι άνθρωποι όταν βλέπουν για πρώτη φορά κάτι σωστά πολυσμένο.

Βασικές Λειτουργικές Διαφορές: Αφαίρεση Υλικού έναντι Επιφανειακής Βελτίωσης

- Τροχοί flap : Σχεδιασμένοι για γρήγορη αφαίρεση υλικού και απόξεση ακμών, αφαιρούν υλικό 30–50% ταχύτερα σε σύγκριση με σκληρούς δίσκους (συγκριτική αξιολόγηση λειαντικών 2023).

- Τροχοί γυαλίσματος : Επικεντρώνονται στη βελτίωση της επιφάνειας, μείωση της τραχύτητας επιφάνειας (Ra) από 0,8 µm έως ≤0,1 µm για αποτελέσματα οπτικής ποιότητας.

Ενώ οι τροχοί φτερών εξακοντίζουν στο σχηματισμό και την προετοιμασία, οι λειαντικοί τροχοί παρέχουν υψηλής λάμψης, άνευ ελαττωμάτων επιφάνειες. Αυτά τα εργαλεία εξυπηρετούν διακριτούς ρόλους και συνήθως χρησιμοποιούνται σε πολυσταδιακές διαδικασίες ολοκλήρωσης, αντί να αντικαθιστούν το ένα το άλλο.

Σύνθεση Υλικού και Δομικός Σχεδιασμός: Τροχός Φτερών έναντι Λειαντικού Τροχού

Κατασκευή Τροχού Φτερών: Επικαλυπτόμενα Φύλλα Λειαντικού για Αντοχή και Προσαρμοστικότητα

Οι τροχοί φλαπ έχουν πολλά επίπεδα από αποξεστικό υλικό, το οποίο συνήθως κατασκευάζεται από οξείδιο του αργιλίου ή καρβίδιο πυριτίου, διαταγμένα γύρω από ένα στερεό κεντρικό τμήμα. Όταν αυτά τα φλαπ επικαλύπτονται μεταξύ τους, διασπούν την πίεση κατά την εργασία σε υλικά, γεγονός που τους καθιστά ιδιαίτερα αποτελεσματικούς στην αφαίρεση υλικού από καμπύλα ή ακανόνιστα σχήματα. Υπάρχει επίσης χώρος μεταξύ κάθε φλαπ, ο οποίος βοηθά στην ψύξη κατά τη λειτουργία, ενώ παράλληλα εμποδίζει τον τροχό να φθείρεται υπερβολικά γρήγορα. Μερικές πρόσφατες έρευνες στη βιομηχανία αποξεστικών υλικών υποδεικνύουν ότι, λόγω της κατασκευής τους, οι τροχοί φλαπ τείνουν να διαρκούν περίπου 30 τοις εκατό περισσότερο από τους συνηθισμένους δίσκους τροχίσματος όταν χρησιμοποιούνται για την ενοποίηση μετάλλων.

Υλικά Πολιριστικών Τροχών: Ύφασμα, Ίνες και Μη Υφασμένα Υφάσματα για Γυάλισμα

Οι καλύτεροι τροχοί πολισμού κατασκευάζονται από μαλακά, πορώδη υλικά όπως βαμβάκι, φελτ, ή συνθετικές μη υφασμένες ίνες που μπορούν να συγκρατούν τα πολύ λεπτά πολιστικά υλικά και να τα απελευθερώνουν σταδιακά με την πάροδο του χρόνου. Αυτό που κάνει αυτά τα υλικά τόσο καλά είναι η ικανότητά τους να αφαιρούν ελάχιστο ποσοστό του βασικού μετάλλου, ενώ παράλληλα εξαλείφουν τις πολύ μικρές γρατσουνιές που δεν μπορούμε να δούμε με γυμνό μάτι. Η κατασκευή αυτών των τροχών, με πολλό χώρο ανάμεσα στις ίνες, βοηθά στο να παραμένουν δροσεροί ακόμα και όταν περιστρέφονται με μεγάλη ταχύτητα, αποτρέποντας την υπερθέρμανση. Αυτό είναι ιδιαίτερα σημαντικό σε ευαίσθητες εργασίες, όπως η επισκευή βαφής αυτοκινήτων μετά από ατυχήματα ή σε λεπτές εργασίες σε επιφάνειες χρυσού και αργύρου, όπου η υπερβολική θερμότητα θα μπορούσε να καταστρέψει τα πάντα.

Πώς η επιλογή υλικού επηρεάζει την απόδοση και τη διάρκεια ζωής

| Παράγοντας | Ροδάκινο φλάπ | Ροδα λειανσης |

|---|---|---|

| Κύριος Σκοπός | Αφαίρεση υλικού, ενοποίηση ακμών | Βελτίωση επιφάνειας, αύξηση λάμψης |

| Σημασία της λεπτότητας (grit) | Χοντρά grits (24–80) για τρίψιμο | Λεπτά grits (180–1200) για πολισμό |

| Διαχείριση Θερμότητας | Κατασκευάζεται με επίπεδη διάταξη επικαλύψεων | Επιτυγχάνεται μέσω σχεδιασμού πορώδους υφάσματος |

Οι τροχοί με πτερύγια χοντρού κόκκου αφαιρούν γρήγορα υλικό, αλλά αφήνουν ορατές γρατσουνιές, για τις οποίες απαιτείται επακόλουθη πολύτριψη. Αντίθετα, οι τροχοί ινών λεπτού κόκκου παράγουν ανώτερη ολοκλήρωση επιφάνειας, αλλά φθείρονται γρηγορότερα υπό μεγάλο φορτίο. Η επιλογή του κατάλληλου τροχού με βάση τη σκληρότητα του υλικού και τις απαιτήσεις της εργασίας διασφαλίζει βέλτιστη απόδοση και οικονομική αποδοτικότητα.

Βιομηχανικές και Πρακτικές Εφαρμογές Τροχών με Πτερύγια στη Μεταλλοτεχνία

Εξομάλυνση Επιφανειών και Ακμών με Τροχούς Πτερυγίων

Οι τροχοί πτερυγίων λειτουργούν εξαιρετικά καλά όταν πρόκειται να ενώσουν συγκολλημένα ράφια και να απαλλαγούν από τις τραχιές άκρες σε αντικείμενα όπως αυτοκίνητα εξαρτήματα, κατασκευές από χάλυβα και διάφορα είδη βιομηχανικών μηχανημάτων. Αυτό που τους διακρίνει είναι η δυνατότητά τους να καμπυλώνονται και να προσαρμόζονται σε ακανόνιστες καμπύλες και γωνίες, παρέχοντας έτσι ομαλό τελικό αποτέλεσμα χωρίς να υποβαθμίζεται το υλικό. Για παράδειγμα, στην Ευρώπη, σχεδόν τα τρία τέταρτα των εργαζομένων στο μέταλλο χρησιμοποιούν τροχό πτερυγίων μετά τη συγκόλληση, επειδή αυτά τα εργαλεία αφαιρούν τα ενοχλητικά μικρά ακαθάριστα χωρίς να επηρεάζουν τις πραγματικές διαστάσεις του αντικειμένου που επεξεργάζονται. Αυτό είναι αρκετά εντυπωσιακό, λαμβανομένου υπόψη του πόσο ευαίσθητη μπορεί να είναι η εργασία με ακρίβεια.

Αφαίρεση σκουριάς, αφαίρεση βαφής και προετοιμασία πριν από συγκόλληση

Οι τροχοί με επικαλύψεις επιτελούν άριστη δουλειά στην αφαίρεση σκουριάς και παλιού βαφής από μεταλλικές επιφάνειες, προετοιμάζοντας τα πράγματα για συγκόλληση ή νέα επικαλύψεις. Ο τρόπος λειτουργίας αυτών των εργαλείων είναι αρκετά έξυπνος· τα επίπεδα φθείρονται σταδιακά κατά της διάβρωσης χωρίς να αφαιρούν πολύ υλικό από το βασικό μέταλλο. Αυτό τους καθιστά ιδανικούς για την αναζωογόνηση παλιών μηχανημάτων ή την επισκευή δομικών εξαρτημάτων που έχουν υποστεί φθορά. Συνδέστε έναν σε μια γωνιακή λειαντική και δείτε τι συμβαίνει. Οι τροχοί ζιρκονίου-αλουμίνας μπορούν να καλύψουν μεγάλες επιφάνειες σε ελάχιστο χρόνο. Κάποιες δοκιμές δείχνουν ότι ολοκληρώνουν τη δουλειά περίπου στο μισό χρόνο σε σύγκριση με το χειροκίνητο γυάλισμα, αλλά ειλικρινά, ποιος θέλει να ξοδεύει ώρες τρίβοντας σκληρή σκουριά;

Χρήσεις DIY και Εργαστηρίου: Δίσκοι με επικαλύψεις για Προσβάσιμη Επεξεργασία Μετάλλου

Οι φλαπ δίσκοι μικρού μεγέθους είναι ιδανικοί για κάθε είδους έργα στο εργαστήριο. Οι ερασιτέχνες τους αγαπούν για πράγματα όπως η επισκευή συστημάτων εξατμίσεως μοτοσυκλετών, η αφαίρεση τραχύτητας σε μεταλλικά τεμάχια από 3D εκτύπωση ή η αναζωογόνηση παλιών εργαλείων χειρός. Οι περισσότεροι διατίθενται σε διάφορα επίπεδα κοκκομετρίας. Αυτοί με κοκκομετρία 80 είναι συνήθως αυτοί που επιλέγονται πρώτοι όταν χρειάζεται να γίνει εξομάλυνση, ενώ η μετάβαση σε κοκκομετρία 120 δίνει το λείο τελικό αποτέλεσμα που επιθυμείται. Αυτό που κάνει αυτούς τους δίσκους ιδιαίτερους είναι η ευελιξία τους. Αυτό επιτρέπει στους χρήστες να φτάσουν σε δύσκολες καμπύλες περιοχές χωρίς να υπερβούν στη λείανση. Οι μικροί ιδιοκτήτες εργαστηρίων εκτιμούν ιδιαίτερα αυτό το χαρακτηριστικό, καθώς εξοικονομεί χρόνο και υλικά που διαφορετικά θα χάνονταν λόγω λαθών.

Γιατί οι τροχοί φλαπ ξεχωρίζουν στην εντατική αφαίρεση υλικού

Οι τροχοί με επικαλύψεις υπερτερούν των συνηθισμένων τροχών τροχίσματος όταν πρόκειται για γρήγορη αφαίρεση μεγάλης ποσότητας υλικού, καθώς αυτοακονίζονται και δεν αναπτύσσουν τόσο πολύ θερμότητα. Για παράδειγμα, οι τροχοί με επικαλύψεις κεραμικού κόκκου μπορούν να αφαιρούν περίπου 30% περισσότερο χάλυβα ανά λεπτό σε σύγκριση με τους συνηθισμένους δίσκους τροχίσματος σε χυτήρια, σύμφωνα με έρευνα από την Industrial Abrasives Report που δημοσιεύθηκε πέρυσι. Αυτό που τους κάνει να λειτουργούν τόσο καλά είναι ότι καθώς φθείρονται οι παλιές επιφάνειες, νέες αποκαλύπτονται συνεχώς. Αυτό σημαίνει ότι οι εργάτες μπορούν να τροχίζουν μεγάλα αποτυπώματα και βαριές σφυρηλατήσεις για μεγαλύτερα χρονικά διαστήματα, χωρίς να ανησυχούν ότι το εργαλείο θα χάσει την αποτελεσματικότητά του στο μέσο της εργασίας.

Τροχοί πολύριξης σε επεξεργασίες υψηλής λάμψης: Αυτοκινητοβιομηχανία, κοσμήματα και ακριβείς εφαρμογές

Επίτευξη επιφανειών σαν καθρέφτη με τροχούς πολύριξης και γυάλισης

Οι τροχοί πολύτσης δημιουργούν εκείνες τις καθρέφτισες, λαμπερές επιφάνειες όταν αναμιγνύουν λεπτά σωματίδια μεγέθους από 0,1 έως 5 μικρόμετρα σε εύκαμπτα υλικά όπως ύφασμα, ίνες ή μη υφασμένα υλικά. Αυτοί οι τροχοί δεν αφαιρούν πραγματικά μεγάλες ποσότητες υλικού, αλλά αντί γι' αυτό εστιάζουν στην απομάκρυνση μικροσκοπικών γρατσουνιών που έχουν απομείνει από προηγούμενα στάδια. Σύμφωνα με έρευνα που δημοσιεύθηκε πέρυσι σχετικά με τα λειαντικά εργαλεία, περίπου 8 στους 10 ειδικούς αποκατάστασης αυτοκινήτων προτιμούν τους μη υφασμένους τροχούς, επειδή προσαρμόζονται εύκολα σε καμπύλες επιφάνειες χωρίς να αφήνουν πίσω τους ενοχλητικά μοτίβα σπειρώματος. Η πλειονότητα των εργαστηρίων έχει μεταβεί σε αυτούς, καθώς φαίνεται να λειτουργούν καλύτερα σε πραγματικές συνθήκες.

Τροχοί για βαφή vs τροχοί πολύτσης: Κατανόηση των αποτελεσμάτων τελικής επεξεργασίας

Οι άνθρωποι συχνά μπερδεύουν τη λείανση με το γυάλισμα, αλλά στην πραγματικότητα κάνουν εντελώς διαφορετικά πράγματα. Οι τροχοί λείανσης έχουν ενσωματωμένα μικροσκοπικά αποξεστικά σωματίδια, τα οποία διορθώνουν προβλήματα στην επιφάνεια και φέρνουν τις επιφάνειες σε τιμές Ra κάτω από 0,8 μικρόμετρα. Υπάρχει όμως και το γυάλισμα, όπου αντί για αποξεστικά υλικά, η διαδικασία χρησιμοποιεί τριβή από ουσίες όπως ρούγκα ή κεριά για να κάνει τις επιφάνειες εξαιρετικά λείες και ανθεκτικές στο νερό. Έτσι δημιουργείται το ωραίο γυαλιστερό τελικό αποτέλεσμα, προστατεύοντας παράλληλα το υλικό από κάτω. Για παράδειγμα, σε συσκευές από ανοξείδωτο χάλυβα, οι κατασκευαστές πρώτα λειαίνουν τις επιφάνειες μέχρι να επιτύχουν τις αυστηρές απαιτήσεις ομαλότητας της FDA, και στη συνέχεια προχωρούν σε επιπλέον βήμα γυαλίσματος για να ενισχύσουν την αντοχή τους σε μικροβιακή επιβάρυνση. Όλα αυτά είναι μέρος μιας διαδικασίας που εξασφαλίζει ότι τα εξοπλισμένα της κουζίνας παραμένουν καθαρά και έχουν μεγαλύτερη διάρκεια ζωής.

Εφαρμογές στη Λεπτομερή Επεξεργασία Αυτοκινήτων και στην Κατασκευή Κοσμημάτων

Όταν πρόκειται για λεπτομερή καθαρισμό αυτοκινήτου, η πολύτριψη των τροχών μπορεί πραγματικά να επαναφέρει τη διαύγεια των φωτοφόρων μετά από χρόνια έκθεσης στην ηλιακή ακτινοβολία. Μελέτες του Wevolver το 2024 δείχνουν ότι αυτή η διαδικασία απαλείφει περίπου το 90% της κίτρινης επικάθισης που προκαλείται από τη ζημιά του ήλιου. Στον κόσμο των κοσμημάτων, οι χειροτέχνες χρησιμοποιούν μικρούς τροχούς από φελέτο όταν χρειάζεται να γυαλίσουν περίπλοκα κομμάτια από χρυσό και πλατίνα. Αυτά τα μικρά εργαλεία τους επιτρέπουν να φτάσουν σε όλες τις σχισμές και τις γωνίες χωρίς να καταστρέψουν τις λεπτομέρειες. Το Jewelry Manufacturing Report αναφέρει κάτι ενδιαφέρον: σχεδόν 8 στους 10 πολυτελείς οίκους βασίζονται σε τροχούς ενσωματωμένους με διαμάντια για τα τελειώματα πλατίνας. Και ξέρετε τι; Χρησιμοποιούν αυτά τα μηχανήματα πολύ αργά, σε ταχύτητες κάτω από 50 στροφές το λεπτό, ώστε να μην παράγεται αρκετή θερμότητα που θα μπορούσε να παραμορφώσει τα πολύτιμα μέταλλα κατά τη διαδικασία πολύτριψης.

Μη-Υφασμένοι και Υφασμάτινοι Τροχοί για Λεπτομερή Βελτίωση Επιφάνειας

Τα μη υφασμένα τροχάλια αναμειγνύουν τρισδιάστατα αβρασίβια σε νάιλον ίνες, κάτι που λειτουργεί εξαιρετικά καλά για εργασίες ολοκλήρωσης σε μεταλλικά από ψυχρή έγχυση και σε εκείνα τα δύσκολα σχήματα που απλώς δεν μπορούν να απλωθούν. Υπάρχουν επίσης τα υφασμάτινα τροχάλια, τα οποία συχνά χρησιμοποιούνται με ενώσεις οξειδίου του σιδήρου, γνωστές ως rouge. Αυτά αντιμετωπίζουν εργασίες όπως τις οθόνες ρολογιών και τα ιατρικά εργαλεία, όπου η διαύγεια των επιφανειών έχει τη μεγαλύτερη σημασία. Σύμφωνα με δεδομένα από τα Πρότυπα Επιφανειακής Ολοκλήρωσης του Wevolver, η αλλαγή από τυπικούς άκαμπτους δίσκους σε αυτά τα ειδικά τροχάλια μειώνει την ανάγκη διορθώσεων κατά περίπου δύο τρίτα όταν εργάζεστε με δύσκολα υλικά όπως το τιτάνιο ή τα σύνθετα υλικά άνθρακα. Αυτού του είδους η αποδοτικότητα κάνει τη διαφορά σε παραγωγικά περιβάλλοντα όπου ο χρόνος ισοδυναμεί με χρήμα.

Σύγκριση Απόδοσης και Οδηγίες Χρήσης: Πότε Να Επιλέξετε Κάθε Τροχάλι

Αποδοτικότητα Κοπής και Διάρκεια Ζωής Εργαλείου: Τα Flap Wheels σε Βαρέα Καθήκοντα

Οι τροχοί με επικαλύψεις κόβουν τα υλικά πολύ γρηγορότερα από τους συνηθισμένους τροχούς λείανσης όταν εργάζονται σε επιφάνειες από χάλυβα, σύμφωνα με πρόσφατες μελέτες της βιομηχανίας λειαντικών το 2023, οι οποίες δείχνουν ότι αφαιρούν περίπου 40% περισσότερο υλικό συνολικά. Αυτό που κάνει αυτά τα εργαλεία τόσο αποτελεσματικά είναι η ειδική τους επίστρωση με επικαλύψεις σε στρώσεις, η οποία διατηρεί την απόδοσή της ακόμα και μετά από περίπου 50 συνεχόμενες ώρες λείανσης, χάρη στον τρόπο με τον οποίο φθείρονται σταδιακά αντί να αποτύχουν ξαφνικά. Η αυτόματη αιχμηρότητα σημαίνει ότι οι εργαζόμενοι δεν χρειάζεται να τα αντικαθιστούν τόσο συχνά κατά τη διάρκεια δύσκολων εργασιών, όπως η αφαίρεση παχιών στρωμάτων σκουριάς, η εξομάλυνση συγκολλητικών ραφών ή η κατεργασία πολύ σκληρών μετάλλων, χωρίς να χρειάζεται να ανησυχούν πολύ για υπερθέρμανση και παραμόρφωση του επεξεργαζόμενου αντικειμένου.

Ποιότητα Τελικής Επεξεργασίας, Διαχείριση Θερμότητας και Ευαισθησία Επιφάνειας με Τροχούς Λείανσης

Η έκθεση 2024 για τα υλικά γυάλωσης διαπίστωσε ότι οι τροχοί γυάλωσης παράγουν περίπου 30% λιγότερη θερμότητα σε σύγκριση με τους τροχούς με φλαπ όταν εκτελούν εργασίες τελικής επεξεργασίας. Αυτό τα καθιστά ιδανικά για εργασία με λεπτού μεγέθους μέταλλα και εκείνα που είναι ευαίσθητα στη θερμότητα. Οι μετρήσεις της τραχύτητας της επιφάνειας (Ra) μπορούν να μειωθούν σε μόλις 0,2 μικρομέτρα με αυτούς τους τροχούς, που είναι πολύ πιο ομαλή από ό, τι οι περισσότεροι άνθρωποι βλέπουν από τους τροχούς που συνήθως αφήνουν επιφάνειες με τραχύτητα 2 έως 3 μικρομέτρων Τέτοια λεπτή τελειοποίηση έχει μεγάλη σημασία σε πράγματα όπως τα εξαρτήματα αυτοκινήτου ή η κατασκευή κοσμημάτων, όπου μικρά ελαττώματα μπορούν πραγματικά να επηρεάσουν την εμφάνιση και την αίσθηση του τελικού προϊόντος.

Επιλογή του κατάλληλου εξοπλισμού αποσβέσεως βάσει των απαιτήσεων του έργου

Για να διαλέξετε τον κατάλληλο τροχό, εξετάστε αυτούς τους τέσσερις βασικούς παράγοντες:

- Κράσιμη Σκληρότητα Υλικού : Χρησιμοποιήστε πτερύγια για το χάλυβα και το σίδερο· πλέξιμα για τα μαλακά ή θερμοκρασιακά ευαίσθητα μέταλλα.

- Απαιτήσεις απομάκρυνσης αποθεμάτων : Επιλέξτε τις ρόδες με τις γωνίες όταν αφαιρείτε υλικό ≤1 mm.

- Προδιαγραφές τελικής επιφάνειας : Για την κατασκευή επιφανειών κάτω των μικρών ή καθρέφτες απαιτούνται γυαλιστήρια τροχούς.

- Συμβατότητα εργαλείων : Ελέγχετε πάντα να ταιριάζουν οι βαθμοί RPM με το γωνιακό σας τροχό ή λειαντήρα για να διασφαλίσετε την ασφάλεια και την απόδοση.

Μπορούν τα Flap Wheels να Αντικαταστήσουν τα Τροχάλια Λείανσης; Αξιολόγηση Συμβατότητας και Ορίων

Οι τροχοί με επικαλύψεις αναλαμβάνουν περίπου το 85 τοις εκατό όλων των εργασιών προετοιμασίας επιφανειών στα περισσότερα εργοστάσια και εργαστήρια αυτές τις μέρες. Ωστόσο, όταν πρόκειται για την επίτευξη μιας εξαιρετικά λείας επιφάνειας που απαιτείται για πράγματα όπως φακοί ή κοσμήματα υψηλής ποιότητας, οι συνηθισμένοι τροχοί με επικαλύψεις δεν επαρκούν. Σύμφωνα με πρόσφατα ευρήματα από την Έκθεση Υλικών Λείανσης που δημοσιεύθηκε πέρυσι, οι τυπικοί τροχοί με επικαλύψεις αφήνουν πίσω τους γρατσουνιές που είναι περίπου πέντε έως επτά φορές βαθύτερες σε σύγκριση με αυτές που βλέπουμε με τον κατάλληλο εξοπλισμό λείανσης. Γι' αυτόν τον λόγο πολλοί έμπειροι τεχνικοί προτιμούν μια δίβημη προσέγγιση. Ξεκινούν με τροχούς με επικαλύψεις για να δώσουν το βασικό σχήμα, και στη συνέχεια εναλλάσσονται σε ειδικούς τροχούς λείανσης για τις τελικές λεπτομέρειες. Αυτή η μέθοδος τους παρέχει τα καλύτερα από τις δύο πλευρές – ταχύτερα αποτελέσματα κατά τη διάρκεια της προκαταρκτικής εργασίας σε συνδυασμό με τη λεπτομερή ολοκλήρωση που πραγματικά επιθυμούν οι πελάτες.

Πίνακας Περιεχομένων

- Κατανόηση των τροχών με πτερύγια και των τροχών γυαλίσματος: Ορισμοί και βασικές λειτουργίες

- Σύνθεση Υλικού και Δομικός Σχεδιασμός: Τροχός Φτερών έναντι Λειαντικού Τροχού

- Βιομηχανικές και Πρακτικές Εφαρμογές Τροχών με Πτερύγια στη Μεταλλοτεχνία

- Τροχοί πολύριξης σε επεξεργασίες υψηλής λάμψης: Αυτοκινητοβιομηχανία, κοσμήματα και ακριβείς εφαρμογές

-

Σύγκριση Απόδοσης και Οδηγίες Χρήσης: Πότε Να Επιλέξετε Κάθε Τροχάλι

- Αποδοτικότητα Κοπής και Διάρκεια Ζωής Εργαλείου: Τα Flap Wheels σε Βαρέα Καθήκοντα

- Ποιότητα Τελικής Επεξεργασίας, Διαχείριση Θερμότητας και Ευαισθησία Επιφάνειας με Τροχούς Λείανσης

- Επιλογή του κατάλληλου εξοπλισμού αποσβέσεως βάσει των απαιτήσεων του έργου

- Μπορούν τα Flap Wheels να Αντικαταστήσουν τα Τροχάλια Λείανσης; Αξιολόγηση Συμβατότητας και Ορίων