Fırça Tekerlekleri ve Parlatma Tekerleklerini Anlamak: Tanımlar ve Temel Fonksiyonlar

Bir Fırça Tekerleği Nedir? Yapısı, Aşındırıcı Katmanları ve Endüstriyel Amacı

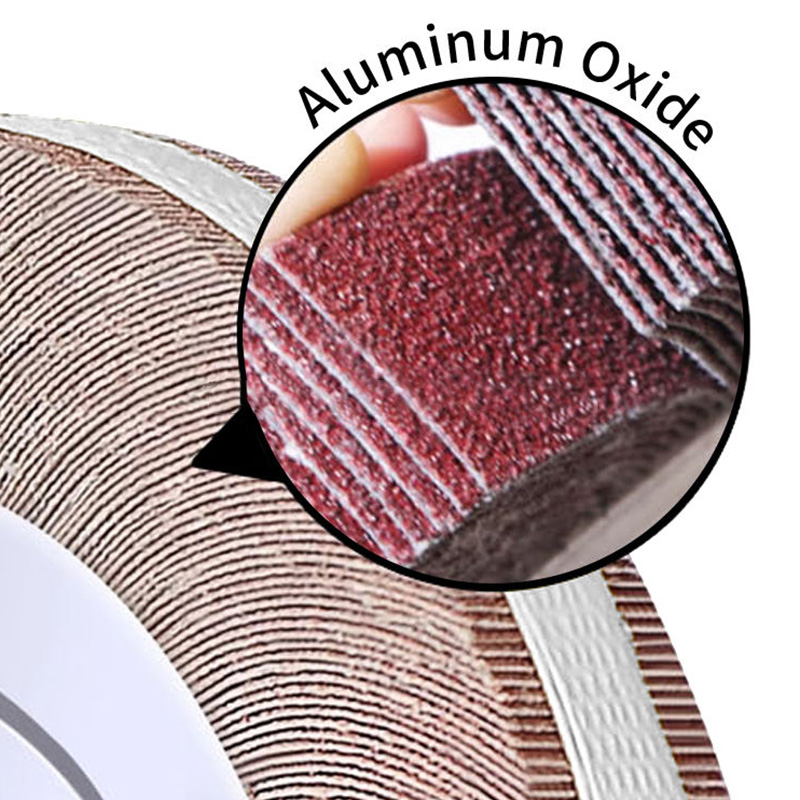

Flap tekerlekler, genellikle alüminyum oksit veya zirkonyumdan yapılan ve merkezi bir göbeğe tutturulmuş olan üst üste binen aşındırıcı paletlere sahiptir. Onları özel yapan, kullanıldıkça kademeli olarak aşınan ve kullanım süresince sürekli yeni aşındırıcı yüzeyler ortaya çıkaran ancak yine de iyi kesme gücünü koruyan katmanlı yapılarıdır. Çok esnek oldukları için bu aletler, otomobillerdeki kaynak hatları ya da çeşitli metal bileşenlerin eğrileri gibi karmaşık şekillere gerçekten uyum sağlayabilir. Genellikle sıcak çalışan standart taşlama tekerlerinin aksine flap tekerlekler işlem sırasında daha serin kalır. Bu nedenle kenar pürüzsüzleştirme projelerinde, inatçı pas lekelerini gidermede veya yüzeyleri boya öncesi hazırlamada birçok teknisyen tarafından tercih edilirler. Araç onarım atölyelerinde hasarlı araçların tamirinden dökümhanelerde dökümleri temizlemeye ve hatta uçak parçalarını parlatmaya kadar flap tekerlekler, hassasiyetin en önemli olduğu birçok endüstriyel sektörde vazgeçilmez hale gelmiştir.

Bir Parlatma Tekerleği Nedir? Malzemeler, Tasarım ve Sonlandırma Süreçlerindeki Rolü

Çoğu parlatma tekerleği, pamuk, yün veya günümüzde sıkça gördüğümüz sentetik kumaş karışımları gibi kolayca bükülüp esneyebilen malzemelerden yapılır. Birçok üretici, ekstra aşındırıcı etki elde etmek için bunların içine elmas tozu ya da seryum oksit gibi çok küçük aşındırıcı partiküller yerleştirir. Amacı, yüzeyleri son çiziklere kadar düzeltmek ve eşyaları sıfırmış gibi gösteren parlak ayna efekti yaratmaktır. Kuyumcular, yüzük ve kolyeleri sonlandırırken bu tekerlekleri sever; otomobil detaycılarsa boyalara zarar vermeden parlaklıklarını geri kazandırmak için onlara güvenir. Ayrıca farklı çalışan bir tür 'buffer' (parlatıcı) tekerlek daha vardır. Bunların genellikle her yöne doğru uzanan gevşek lifleri bulunur ve yüzeye mum veya koruyucu kaplamalar uygulamak için mükemmeldir; böylece cilalanmış bir ürüne profesyonel son dokunuş verilir ve insanlar ilk baktıklarında dikkat çeken görünüm ortaya çıkar.

Temel İşlevsel Farklılıklar: Malzeme Kaldırma vs. Yüzey İyileştirme

- Flap tekerlekleri : Hızlı malzeme kaldırma ve kenar temizleme işlemi için tasarlanmıştır ve sert disklerden %30–50 daha hızlı malzeme kaldırır (2023 aşındırıcılar kıyaslaması).

- Zımpara tekerleri : Yüzey kalitesini iyileştirmeye odaklanır ve optik sınıf sonuçlar için yüzey pürüzlülüğünü (Ra) 0,8µm'den ≤0,1µm'ye kadar düşürür.

Kanatlı tekerler agresif biçimlendirme ve hazırlık işlemlerinde üstün performans gösterirken, parlatma tekerleri yüksek parlaklıkta, kusursuz yüzeyler sağlar. Bu araçlar farklı görevlere hizmet eder ve genellikle birbirinin yerine kullanılmak yerine çok aşamalı sonlandırma süreçlerinde birlikte kullanılır.

Malzeme Bileşimi ve Yapısal Tasarım: Kanatlı Teker ile Parlatma Teker Karşılaştırması

Kanatlı Teker Yapısı: Dayanıklılık ve Şekil Uyumu için Üst Üste Gelen Aşındırıcı Kanatlar

Klapker tekerlekler, genellikle alüminyum oksit veya silikon karbürden yapılan ve katı bir merkez parçasının etrafına yerleştirilmiş birkaç kat aşındırıcı malzemeden oluşur. Bu kıvrımlar birbiriyle örtüştiğinde, malzemeler üzerinde çalışırken baskıyı dağıtır ve bu da onları eğri ya da düzensiz şekillerden malzeme kaldırmada oldukça etkili hale getirir. Her bir klap arasında boşluk bulunur ve bu boşluklar işlem sırasında soğumaya yardımcı olurken aynı zamanda tekerleğin çok hızlı aşınmasını da engeller. Aşındırıcılar sektöründeki bazı son araştırmalar, flap tekerleklerin yapısı nedeniyle, metalleri birleştirme işlemlerinde kullanıldıklarında normal taşlama disklerinden yaklaşık %30 daha uzun ömürlü olduklarını göstermektedir.

Parlatma Tekerlek Malzemeleri: Parlatma için Kumaş, Lif ve Dokumasız Kumaşlar

En iyi parlatma tekerlekleri, pamuk, yün veya sentetik dokusuz elyaf gibi yumuşak ve gözenekli malzemelerden yapılır ve bu malzemeler parlatma bileşiklerini tutarak zamanla yavaşça serbest bırakabilir. Bu malzemelerin en önemli özelliği, gözle görülemeyen minik çizikleri giderirken neredeyse hiç temel metal kaldırmamasıdır. Lifler arasında bolca boşluk bırakılarak yapılan bu tekerlekler, yüksek hızda dönerken soğuk kalmasını sağlar ve böylece aşırı ısınma önlenir. Bu özellikle kazalardan sonra araç boyalarının onarılması ya da fazla ısıyla zarar görebilecek altın ve gümüş yüzeyler üzerinde hassas işler yapılması gibi hassas uygulamalarda büyük önem taşır.

Malzeme Seçiminin Performans ve Ömür Üzerindeki Etkisi

| Faktör | Flap wheel | Parlatma tekeri |

|---|---|---|

| Başlıca Amaç | Malzeme kaldırma, kenar birleştirme | Yüzey pürüzsüzlüğü, parlaklık artırımı |

| Tane Büyüklüğünün Önemi | Kaba taneler (24–80) öğütme için | İnce taneler (180–1200) parlatma için |

| Isı Yönetimi | Katmanlı flap aralığı ile oluşturulur | Gözenekli kumaş tasarımı ile elde edilir |

İnce taneli flap tekerler malzemeyi hızlı bir şekilde aşındırır ancak görünür çizikler bırakır ve bu nedenle ek olarak parlatma işlemi gerektirir. Buna karşılık, ince taneli fiber tekerler üstün yüzey bitişleri sağlar ancak yoğun yük altında daha hızlı aşınır. Malzeme sertliğine ve iş gereksinimlerine göre uygun tekerin seçilmesi, optimal performans ve maliyet verimliliği sağlar.

Metal İşlemede Flap Tekerlerin Endüstriyel ve Pratik Uygulamaları

Flap Tekerler ile Yüzey Birleştirme ve Kenar Pürüzsüzleştirme

Flap tekerlekler, otomobil parçaları, çelik binalar ve çeşitli endüstriyel makineler gibi ürünlerde kaynak dikişlerini birleştirmek ve sert kenarları kaldırmak açısından gerçekten iyi çalışır. Bunları öne çıkaran şey, tuhaf eğriler ve açılar etrafında nasıl bükülüp şekil alabildikleri ve malzemeyi yırtmadan pürüzsüz bir yüzey elde edebilmeleridir. Örneğin Avrupa'yı ele alalım – oradaki metal işçilerin neredeyse üçte ikisi kaynak sonrası bir flap tekerlek kullanır çünkü bu aletler, üzerinde çalışılan parçanın gerçek ölçümlerini bozmadan sinir bozucu küçük çapakları kolayca uzaklaştırır. Bazı hassas işlerin ne kadar ince olması gerektiği düşünüldüğünde bu oldukça etkileyicidir.

Pas Kökümü, Boya Sökme ve Kaynak Öncesi Hazırlık

Klapka tekerleri, metal yüzeylerden pas ve eski boya temizlemede harika iş çıkarır ve kaynak veya yeni kaplamalar için hazırlık yapar. Bu aletlerin çalışma şekli oldukça akıllıcadır; katmanlar, ana metalden fazla malzeme almadan korozyonu kademeli olarak aşındırır. Bu da onları kullanılmış makineleri yeniden canlandırmak veya günlerini görmüş yapısal bileşenleri onarmak için gerçekten ideal hale getirir. Bir tanesini açılı taşlama makinesine takın ve olanlara tanık olun. Zirkonyum-alümina tekerler büyük yüzeyleri çok kısa sürede kaplayabilir. Bazı testler, bu tekerlerin elde zımparalamaya göre yaklaşık yarısı kadar sürede işi bitirdiğini göstermiştir ama doğrusu inatçı paslardan saatlerce kurtulmak kimin isteyeceği bir şey zaten?

Ev Yapımı ve Atölye Kullanımları: Erişilebilir Metal Sonlandırma İçin Klapka Diskler

Küçük boyutlarda olan flap diskleri dükkanın etrafındaki her türlü proje için harika. Hobiler motosiklet egzoz sistemlerini tamir etmek, 3 boyutlu basılı metal parçalardaki kaba noktalardan kurtulmak veya eski el aletlerini hayata döndürmek gibi şeyler için onları seviyor. Çoğu farklı sertlik seviyelerinde gelir. 80 taneli olanlar, insanların bir şeyi birleştirmek için ilk elleriyle yakaladıkları şeyler, 120 taneli olanların ise herkesin istediği güzel pürüzsüz bir bitkiyi verdiği yer. Bu disklerin özel olmasının sebebi onların esnek olması. Bu, insanların çok fazla öğütmeden o zorlu eğri alanlara girmelerine izin verir. Küçük atölyelerdeki sahipleri bu özelliği gerçekten takdir ederler çünkü yanlışlar sırasında boşa harcanmış olabilecek hem zaman hem de malzemeler tasarruf eder.

Flap Wheels Neden Ayakkabı Çekimi konusunda Mükemmel

Klapker tekerlekler, çok fazla malzemeyi hızlı bir şekilde çıkarmak gerektiğinde normal taşlama tekerlerinden daha üstündür çünkü kendilerini sürekli bilenirler ve fazla ısı biriktirmezler. Geçen yıl yayınlanan Endüstriyel Aşındırıcılar Raporu'na göre dökümcülükte seramik granül klapker tekerlekleri, normal taşlama disklerine kıyasla dakikada yaklaşık %30 daha fazla çelik kaldırabilmektedir. Bu tekerlerin bu kadar iyi çalışmasının nedeni, eskiden olan aşındırıcı yüzeyler aşındıkça yeni yüzeylerin devreye girmesidir. Bu sayede işçiler büyük dökümleri ve ağır dövme parçaları üzerinde işin ortasında araç etkinliğini kaybetmeden daha uzun süre taşlama yapabilir.

Yüksek Parlaklıkta Parlatma: Otomotiv, Takı ve Hassas İşlerde Parlatma Tekerlekleri

Parlatma ve Cila Tekerlekleri ile Aynalı Yüzeylerin Elde Edilmesi

Parlatma tekerlekleri, 0,1 ile 5 mikron arasında ince zımparaları kumaş, elyaf veya dokusuz malzemeler gibi esnek materyallerle karıştırarak ayna gibi parlak yüzeyler oluşturur. Bu tekerlekler aslında çok fazla malzeme kaldırmaz; bunun yerine önceki aşamalardan sonra kalan minik çizikleri gidermeye odaklanır. Geçen yıl yayınlanmış bir aşındırıcı araçlar araştırmasına göre, otomobil restorasyon uzmanlarının yaklaşık 10'da 8'i, kıvrımlı yüzeylere rahatça oturup sinir bozucu daire desenleri bırakmadıkları için dokusuz tekerlekleri tercih ediyor. Çoğu atölye, gerçek dünya koşullarında daha iyi performans gösterdikleri için bu tekerlere geçti.

Parlatma ve Polislama Tekerlekleri: Sonuçlardaki Farklılıkları Anlamak

İnsanlar genellikle parlatma ve cilalama işlemlerini birbirine karıştırır, ancak bu iki işlem aslında çok farklı şeyler yapar. Parlatma tekerleklerinin içinde minik aşındırıcı partiküller bulunur ve bu partiküller yüzeydeki sorunları gidererek yüzeyleri 0,8 mikronun altındaki Ra değerlerine kadar indirir. Diğer yandan cilalama işlemi, aşındırıcılar yerine fraksiyonu kullanarak kırmızı oksit veya balmumu bileşikleri gibi maddelerle yüzeyleri oldukça pürüzsüz ve suya dirençli hale getirir. Bu işlem, malzemenin altını korurken aynı zamanda güzel parlak bir yüzey oluşturur. Paslanmaz çelik ev aletlerini örnek alalım. Üreticiler önce bu yüzeyleri katı FDA pürüzsüzlük gereklilikleri karşılanana kadar parlatır, ardından mikroplara karşı direnci artırmak için ek bir cilalama işleminden geçirir. Mutfak ekipmanlarının temiz kalmasını ve daha uzun ömürlü olmasını sağlamak için yapılan sürecin tamamı budur.

Otomotiv Bakımı ve Takı İmalatında Uygulamalar

Araç detaycılığı konusunda, yıllarca güneş ışığına maruz kalmanın ardından farlara tekrar berrak görünüm kazandırmada jant parlatma işlemi oldukça etkili olabilir. 2024 yılında Wevolver tarafından yapılan bazı araştırmalar, bu işlemin güneş hasarı nedeniyle oluşan sarımsı filmin yaklaşık %90'ını ortadan kaldırdığını göstermektedir. Takı dünyasında ise usta zanaatkarlar, karmaşık altın ve platin parçaları parlatacakları zaman küçük tüylü tekerler kullanırlar. Bu küçük aletler, ince detaylara zarar vermeden tüm girinti ve çıkıntıların içine girmelerini sağlar. Takı Üretim Raporu'nun belirttiği ilginç bir bilgi de şu: lüks markaların 10'da 8'i platin yüzey işlemleri için elmas gömülü tekerleri tercih ediyor. Dikkat edilmesi gereken başka bir nokta ise; bu makineler çok yavaş çalıştırılıyor, dakikada 50 devrin altında çalışıyor, böylece parlama sürecinde değerli metallerin bozulmasına neden olacak kadar ısı üretilmiyor.

İnce Yüzey İyileştirme için Dokuma Olmayan ve Kumaş Tekerler

Dokunmamış tekerler, kalıp döküm metallerde ve düz durmayan bu tür zor şekillerde bitirme işlemlerinde oldukça iyi çalışan naylon liflere 3D aşındırıcılar katır. Ayrıca, genellikle rouge adı verilen demir oksit bileşikleriyle birlikte kullanılan kumaş tekerler de vardır. Bu tekerler saat camları ve tıbbi aletler gibi temiz yüzeylerin en önemli olduğu uygulamalarda işi yerine getirir. Wevolver'in Yüzey Bitiş Standartları verilerine göre, titanyum veya karbon fiber kompozitler gibi zorlu malzemelerle çalışırken standart sert disklerden bu özel tekerlere geçiş, hataları düzeltme ihtiyacını yaklaşık üçte ikarına kadar azaltır. Zamanın paranın karşılık geldiği üretim ortamlarında bu tür verimlilik fark yaratır.

Performans Karşılaştırması ve Kullanım Senaryosu Rehberi: Her Tekerlek Ne Zaman Seçilmelidir

Kesme Verimliliği ve Takım Ömrü: Ağır İş Uygulamalarında Flap Tekerler

Flap tekerler, 2023 yılında aşındırıcı sanayiinden yapılan son çalışmalara göre, çelik yüzeyler üzerinde çalışırken normal parlatma tekerlerine kıyasla malzemeleri yaklaşık %40 daha fazla ve çok daha hızlı keser. Bu aletleri bu kadar etkili kılan şey, yaklaşık 50 saatlik sürekli zımparalama sonrasında bile iyi performans sergilemelerini sağlayan özel katmanlı yapılı yapısıdır ve aniden arızalanmak yerine kademeli olarak aşınmalarıdır. Kendini bileyen yapıları sayesinde işçiler, kalın pas tabakalarını temizlerken, kaynak dikişlerini düzleştirirken veya parça üzerinde fazla ısınma ve çarpılma endişesi duymadan çok sert metalleri şekillendirirken onları sık sık değiştirmek zorunda kalmaz.

Parlatma Tekerlerinde Sonlandırma Kalitesi, Isı Yönetimi ve Yüzey Duyarlılığı

2024 Parlaklık Malzemeleri Raporu'na göre, bitirme işlemlerinde kanat tekerleriyle karşılaştırıldığında parlaklık tekerleri yaklaşık %30 daha az ısı üretir. Bu durum, ince kalınlıktaki metaller ve ısıya duyarlı metallerle çalışmak için onları ideal hale getirir. Bu tekerlerle yüzey pürüzlülüğü ölçümleri (Ra) sadece 0,2 mikrometre düzeyine kadar düşebilir ki bu genellikle 2 ila 3 mikrometre pürüzlülük bırakan kanat tekerlerinin sağladığından çok daha düzgündür. Bu tür ince bitiş işlemleri, küçük kusurların nihai ürünün görünüşünü ve dokusunu önemli ölçüde etkileyebileceği otomobil süs parçaları ya da takı imalatı gibi alanlarda büyük önem taşır.

Proje Gereksinimlerine Göre Doğru Aşındırıcı Aracın Seçilmesi

Doğru tekeri seçmek için şu dört temel faktörü göz önünde bulundurun:

- Malzeme Sertliği : Çelik ve demir için kanat tekerlerini; daha yumuşak veya sıcaklığa duyarlı metaller için parlaklık tekerlerini kullanın.

- Malzeme kaldırma ihtiyacı : ≤1 mm malzeme kaldırılması gerektiğinde kanat tekerlerini tercih edin.

- Yüzey bitimi özellikleri : Alt mikron veya ayna yüzey bitimleri için parlaklık tekerleri gereklidir.

- Alet Uyumluluğu : Güvenliği ve performansı sağlamak için her zaman RPM değerlerinin öğütücü veya cilalayıcı ile eşleştiğini kontrol edin.

Flap Wheels, Polishing Wheels'in Yerine Değişebilir mi? Uyumluluğu ve Sınırları Değerlendirme

Flanş tekerlekler, günümüzde çoğu fabrika ve atölyede tüm yüzey hazırlık işlerinin yaklaşık %85'ini üstlenir. Ancak lensler veya yüksek kaliteli takı parçaları gibi ürünler için gereken son derece pürüzsüz yüzeyleri elde etmek gerektiğinde, standart flanş tekerlekler yeterli olmaz. Geçen yıl yayımlanan Parlatma Malzemeleri Raporu'ndaki son bulgulara göre, standart flanş tekerlekler, uygun parlatma ekipmanlarıyla karşılaştırıldığında yaklaşık beş ila yedi kat daha derin çizikler bırakır. Bu nedenle birçok deneyimli teknisyen iki aşamalı bir yaklaşıma bağlı kalır. Önce temel şekli doğru hale getirmek için flanş tekerleklerini kullanır, ardından son dokunuşlar için özel parlatma tekerleklerine geçer. Bu yöntem, onlara hem ham iş sırasında hızlı sonuçlar hem de müşterilerin gerçekten istediği ince detaylı bitiş kalitesini birlikte sunar.

İçindekiler

- Fırça Tekerlekleri ve Parlatma Tekerleklerini Anlamak: Tanımlar ve Temel Fonksiyonlar

- Malzeme Bileşimi ve Yapısal Tasarım: Kanatlı Teker ile Parlatma Teker Karşılaştırması

- Metal İşlemede Flap Tekerlerin Endüstriyel ve Pratik Uygulamaları

- Yüksek Parlaklıkta Parlatma: Otomotiv, Takı ve Hassas İşlerde Parlatma Tekerlekleri

-

Performans Karşılaştırması ve Kullanım Senaryosu Rehberi: Her Tekerlek Ne Zaman Seçilmelidir

- Kesme Verimliliği ve Takım Ömrü: Ağır İş Uygulamalarında Flap Tekerler

- Parlatma Tekerlerinde Sonlandırma Kalitesi, Isı Yönetimi ve Yüzey Duyarlılığı

- Proje Gereksinimlerine Göre Doğru Aşındırıcı Aracın Seçilmesi

- Flap Wheels, Polishing Wheels'in Yerine Değişebilir mi? Uyumluluğu ve Sınırları Değerlendirme