Zrozumienie kół tarczowych i kół polerskich: definicje i podstawowe funkcje

Czym jest koło tarczowe? Budowa, warstwy ścierniowe i przeznaczenie przemysłowe

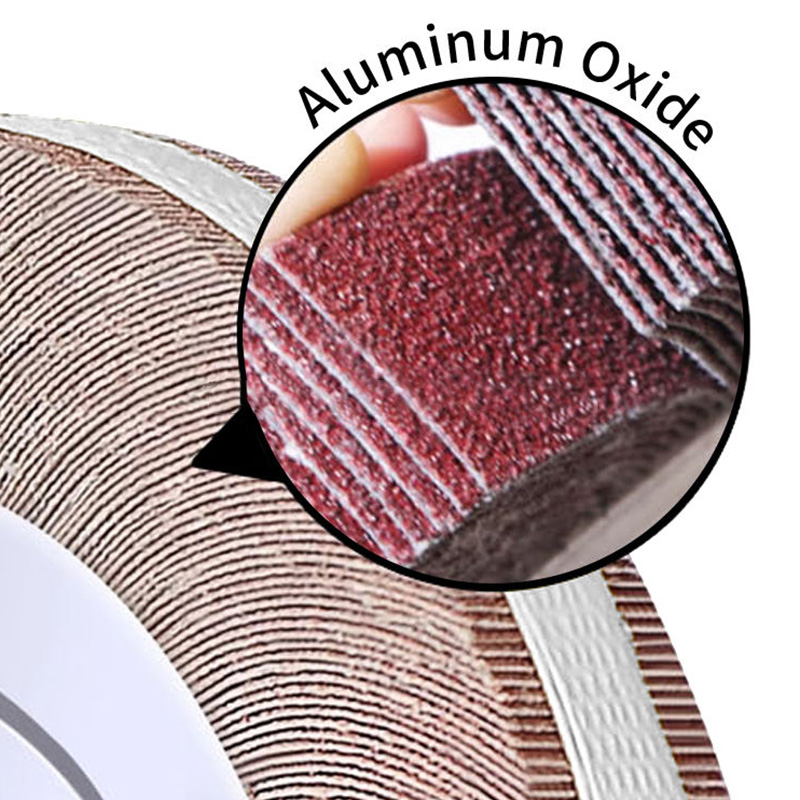

Tarcze taśmowe mają nakładające się na siebie ściernicze płaty, zazwyczaj wykonane z tlenku glinu lub ziarna cyrkonowego, przymocowane do centralnego piasty. To, co je wyróżnia, to właśnie konstrukcja warstwowa, która stopniowo się zużywa, stale odsłaniając nowe ściernicze powierzchnie w miarę użytkowania, zachowując przy tym wysoką skuteczność cięcia przez cały okres eksploatacji. Dzięki dużej elastyczności te narzędzia świetnie dopasowują się do trudnych kształtów, takich jak spoiny spawalnicze na samochodach czy krzywe różne komponentów metalowych. W porównaniu ze standardowymi tarczami szlifierskimi, które często silnie się nagrzewają, tarcze taśmowe pozostają chłodniejsze podczas pracy. Dlatego wielu techników preferuje je podczas wykonywania prac związanych z zaokrąglaniem krawędzi, usuwaniem upartych plam rdzy czy przygotowywaniem powierzchni do malowania. Od naprawiania uszkodzonych pojazdów w warsztatach karoseriowych, przez czyszczenie odlewów w odlewniach, aż po polerowanie części samolotów – tarcze taśmowe stały się niezastąpione w wielu sektorach przemysłowych, gdzie najważniejsza jest precyzja.

Czym jest szlifierka polerska? Materiały, projekt i rola w procesach wykańczania

Większość szlifierek polerskich wykonana jest z materiałów łatwo giętkich i elastycznych, takich jak bawełna, filc lub syntetyczne mieszanki tkanin, które obecnie są powszechne. Wiele producentów wprasowuje w nie drobne cząstki ściernego materiału, takie jak pył diamentowy lub tlenek ceru, aby uzyskać dodatkowe tarcie. Cały cel polega na dopracowaniu powierzchni do ostatniego zadrapania, tworząc błyszczące efekty lustrzane, dzięki którym przedmioty wyglądają jak nowe. Jubilerzy chętnie używają ich do wykańczania pierścionków i wisiorków, podczas gdy specjaliści od detalicznego czyszczenia samochodów polegają na nich, by przywrócić połysk lakierowi, nie usuwając przy tym zbyt dużej ilości materiału. Istnieje również coś, co nazywa się kołem polerskim do bufowania, które działa inaczej. Zazwyczaj mają one luźne włókna wystające we wszystkich kierunkach i świetnie nadają się do nakładania wosku lub ochronnych powłok bezpośrednio na powierzchnię, nadając przedmiotom końcowy profesjonalny wygląd, który ludzie zauważają już przy pierwszym spojrzeniu na odpowiednio wypolerowany produkt.

Kluczowe różnice funkcjonalne: usuwanie materiału vs. wykańczanie powierzchni

- Koła z podkładkami : Projektowane do szybkiego usuwania materiału i zaokrąglania krawędzi, usuwają materiał o 30–50% szybciej niż sztywne tarcze (porównanie 2023 r. dotyczące ścierniw).

- Kółka polerskie : Skupiają się na poprawie powierzchni, zmniejszając chropowatość powierzchni (Ra) z 0,8 µm do ≤0,1 µm, uzyskując efekt odpowiedni do zastosowań optycznych.

Podczas gdy koła płatkowe świetnie sprawdzają się w agresywnym kształtowaniu i przygotowaniu powierzchni, koła polerskie zapewniają błyszczące, bezdefektowe wykończenie. Narzędzia te pełnią odmienne role i są zwykle stosowane łącznie w wieloetapowych procesach wykańczania, a nie wymieniane jedne na drugie.

Skład materiałowy i konstrukcja: koło płatkowe vs. koło polerskie

Budowa koła płatkowego: nakładające się płatki ściernego zapewniające trwałość i elastyczność

Tarcze płatkowe składają się z kilku warstw materiału ściernego, zazwyczaj wykonanego z tlenku glinu lub węglika krzemu, ułożonych wokół solidnego środkowego elementu. Gdy płatki te nachodzą na siebie, rozkładają ciśnienie podczas pracy na materiałach, co czyni je szczególnie skutecznymi przy obróbce powierzchni zakrzywionych lub nieregularnych kształtów. Między poszczególnymi płatami znajduje się również przestrzeń, która pomaga ochładzać narzędzie podczas pracy, a także zapobiega zbyt szybkiemu jego zużyciu. Ostatnie badania przemysłu ścierniwo wskazują, że ze względu na swoją budowę tarcze płatkowe mają ok. 30 procent dłuższy czas pracy niż tradycyjne tarcze szlifierskie stosowane do wygładzania powierzchni metalu.

Materiały do tarcz polerskich: materiał typu półmakówka, włókno i tkaniny nieplecione do politury

Najlepsze koła polerskie są wykonane z miękkich, porowatych materiałów, takich jak bawełna, filc lub syntetyczne włókna niertuciane, które potrafią chwytać związki past do polerowania i stopniowo je uwalniać. To, co czyni te materiały tak dobrymi, to ich zdolność usuwania minimalnej ilości podstawowego metalu, jednocześnie pozbywając się niewidocznych dla oka drobnych zadrapań. Budowa tych kół, z dużą przestrzenią pomiędzy włóknami, pomaga im utrzymywać niską temperaturę podczas szybkiego obrotu, zapobiegając przegrzaniu. Ma to duże znaczenie przy delikatnych pracach, takich jak naprawa lakieru samochodowego po wypadkach czy precyzyjna obróbka powierzchni złota i srebra, gdzie nadmiar ciepła mógłby wszystko zniszczyć.

Wpływ wyboru materiału na wydajność i trwałość

| Czynnik | Koło z klapą | Koło do polerowania |

|---|---|---|

| Główny cel | Usuwanie materiału, łączenie krawędzi | Ulepszanie powierzchni, zwiększanie połysku |

| Znaczenie granulacji | Grube granulacje (24–80) do szlifowania | Drobne granulacje (180–1200) do polerowania |

| Zarządzanie ciepłem | Wykonane poprzez warstwowane rozmieszczenie płatków | Osiągnięte dzięki porowatej konstrukcji tkaniny |

Tarcze płóciennicowe o dużej ziarnistości szybko usuwają materiał, ale pozostawiają widoczne rysy, wymagające późniejszego polerowania. Natomiast tarcze włókniste o drobnej ziarnistości zapewniają lepszy wygląd powierzchni, ale szybciej się zużywają przy dużym obciążeniu. Dobór odpowiedniej tarczy na podstawie twardości materiału i wymagań zadania gwarantuje optymalną wydajność i efektywność kosztową.

Zastosowania przemysłowe i praktyczne tarcz płóciennicowych w obróbce metali

Wyrównywanie powierzchni i zaokrąglanie krawędzi za pomocą tarcz płóciennicowych

Tarcze szlifierskie świetnie sprawdzają się podczas wygładzania spoin spawanych i usuwania nierównych krawędzi na elementach takich jak części samochodowe, konstrukcje stalowe oraz różnego rodzaju maszyny przemysłowe. To, co je wyróżnia, to ich zdolność gięcia i dostosowywania się do nietypowych krzywizn i kątów, zapewniająca gładką powierzchnię bez uszkadzania materiału. Weźmy Europę – niemal trzy czwarte pracowników metalurgii korzysta z tarczy szlifierskiej po spawaniu, ponieważ te narzędzia skutecznie usuwają irytujące zadziory, nie wpływając przy tym na dokładne wymiary obrabianych przedmiotów. To dość imponujące, biorąc pod uwagę delikatność niektórych precyzyjnych prac.

Usuwanie rdzy, usuwanie farby i przygotowanie przed spawaniem

Tarcze płatowe świetnie radzą sobie z usuwaniem rdzy i starej farby z powierzchni metalowych, przygotowując je do spawania lub nałożenia nowych powłok. Działanie tych narzędzi jest dość pomysłowe – warstwy stopniowo usuwają korozję, nie zabierając przy tym wiele materiału z podstawowego metalu. Dzięki temu doskonale sprawdzają się przy odnawianiu starych maszyn czy naprawie elementów konstrukcyjnych, które przeżyły swoje lepsze czasy. Podłącz jedną z nich do szlifierki kątowej i zobacz, co się stanie. Tarcze z utwardzonego tlenku glinowo-cyrkonowego pokrywają duże powierzchnie w mgnieniu oka. Niektóre testy wykazują, że radzą sobie z zadaniem około dwa razy szybciej niż szlifowanie ręczne, ale szczerze – kto chciałby spędzać godziny, drapąc upartą rdzę?

Zastosowania w warsztacie i dla amatorów: Tarcze płatowe do łatwej obróbki metalu

Tarcze szlifierskie o kompaktowej wielkości doskonale sprawdzają się w różnorodnych projektach warsztatowych. Hobbystom podchodzą one szczególnie dobrze do prac takich jak naprawa układów wydechowych motocykli, usuwanie nierówności z metalowych elementów drukowanych trójwymiarowo czy odnawianie starych narzędzi ręcznych. Większość dostępna jest w różnych stopniach uziarnienia. Tarcze o uziarnieniu 80 to zazwyczaj pierwszy wybór, gdy trzeba wyrównać powierzchnię, natomiast użycie tarcz 120 gwarantuje przyjemny, gładki wykończeniowy efekt. To, co czyni te tarcze wyjątkowymi, to ich elastyczność. Umożliwia ona dotarcie do trudno dostępnych, zakrzywionych miejsc bez ryzyka nadmiernego szlifowania. Właściciele mniejszych warsztatów szczególnie doceniają tę cechę, ponieważ oszczędza ona czas i materiał, który mógłby zostać zmarnowany podczas błędów.

Dlaczego koła płatkowe są lepsze w intensywnym usuwaniu materiału

Tarcze taśmowe są lepsze niż zwykłe tarcze szlifierskie, gdy chodzi o szybkie usuwanie dużych ilości materiału, ponieważ samoodostrzają się i generują mniej ciepła. Weźmy na przykład tarcze taśmowe z granulem ceramicznym – według badań przemysłowego raportu o materiałach ściernych opublikowanego w zeszłym roku, mogą one usuwać około 30 procent więcej stali na minutę w porównaniu do standardowych tarcz szlifierskich w odlewniach. Kluczem do ich skuteczności jest to, że nowe powierzchnie ścierne pojawiają się w miarę zużycia starych. Oznacza to, że pracownicy mogą szlifować duże odlewy i ciężkie wykuwki przez dłuższy czas, nie martwiąc się o spadek skuteczności narzędzia w trakcie pracy.

Tarcze polerskie w obróbce wysokopołyskowej: przemysł motoryzacyjny, jubilerstwo i prace precyzyjne

Osiąganie powierzchni lustrzanych za pomocą tarcz polerskich i buforów

Kółka polerskie tworzą powierzchnie lustrzane i błyszczące, mieszając drobne ścierniwa o uziarnieniu od 0,1 do 5 mikronów z elastycznymi materiałami, takimi jak tkanina, włókna lub materiały nieprzetworzone. Te kółka nie usuwają dużych ilości materiału, lecz skupiają się na eliminowaniu drobnych zadrapań pozostałych po poprzednich etapach obróbki. Zgodnie z badaniami opublikowanymi w zeszłym roku na temat narzędzi ściernych, około 8 na 10 specjalistów od restauracji samochodów wybiera kółka z materiałów nieprzetworzonych, ponieważ dobrze przylegają do powierzchni zakrzywionych, nie pozostawiając irytujących śladów wirowych. Większość warsztatów przeszła na te kółka, ponieważ sprawdzają się one lepiej w warunkach rzeczywistego użytkowania.

Buffing vs Polishing Wheels: Zrozumienie efektów wykończenia

Ludzie często mylą polerowanie z bufowaniem, ale oba procesy pełnią zupełnie różne funkcje. Koła do polerowania zawierają drobne cząstki ścierniowe wbudowane bezpośrednio w materiał, które naprawiają niedoskonałości powierzchni i pozwalają osiągnąć wartości chropowatości Ra poniżej 0,8 mikrona. Bufowanie natomiast nie wykorzystuje ścierniwa, lecz tarcie powstające dzięki substancjom takim jak czerwone lub woskowe pasty, aby uzyskać wyjątkowo gładką i odporną na wodę powierzchnię. Dzięki temu osiąga się ładny połysk, a jednocześnie chroni materiał znajdujący się pod spodem. Weźmy na przykład urządzenia ze stali nierdzewnej. Producent najpierw poleruje te powierzchnie, aż osiągną one surowe wymagania FDA dotyczące gładkości, a następnie przeprowadza dodatkowy etap bufowania, aby zwiększyć odporność na mikroorganizmy. Wszystko to ma na celu zapewnienie łatwiejszego utrzymania czystości sprzętu kuchennego oraz przedłużenie jego trwałości.

Zastosowania w detalicznej obróbce samochodów i produkcji biżuterii

W przypadku detalicznego czyszczenia samochodów, polerowanie reflektorów może naprawdę przywrócić ich przezroczystość po latach narażenia na działanie światła słonecznego. Niektóre badania przeprowadzone przez Wevolver w 2024 roku wykazały, że ten proces usuwa około 90% żółtej warstwy powstającej wskutek uszkodzeń spowodowanych promieniowaniem słonecznym. W świecie jubilerstwa rzemieślnicy korzystają z małych kółek wykonanych z filcu, gdy chcą nadać połysk skomplikowanym elementom ze złota i platyny. Te małe narzędzia pozwalają im dotrzeć do najmniejszych zakamarków, nie niszcząc przy tym delikatnych detali. Zgodnie z raportem Jewelry Manufacturing, co ciekawe, niemal 8 na 10 marek luksusowych polega na kołach wprzonych diamentami do wykańczania wyrobów z platyny. A wiecie co? Uruchamiają te maszyny bardzo powoli, poniżej 50 obrotów na minutę, aby nie wytworzyć wystarczającej ilości ciepła, która mogłaby odkształcić drogocenne metale podczas procesu polerowania.

Koła nitowe i tkaninowe do wykończenia delikatnych powierzchni

Koła nitowe mieszane zawierają 3D ścierniwo wbudowane w włókna nylonowe, co świetnie sprawdza się podczas wykańczania prac na metalach odlewanych oraz trudnych kształtach, które po prostu nie chcą leżeć płasko. Istnieją również koła tkaninowe, które często stosuje się z związkami tlenku żelaza znanymi jako rouge. Nadają się one do wykończenia powierzchni, gdzie najważniejsze są gładkie i czyste efekty końcowe, takich jak tarcze zegarków czy instrumenty medyczne. Zgodnie z danymi ze standardów wykańczania powierzchni firmy Wevolver, przejście ze standardowych sztywnych tarcz na te specjalistyczne koła redukuje konieczność poprawiania błędów o około dwie trzecie przy obróbce trudnych materiałów, takich jak tytan czy kompozyty z włókna węglowego. Taka efektywność ma ogromne znaczenie w warunkach produkcyjnych, gdzie czas to pieniądz.

Porównanie wydajności i wskazówki dotyczące zastosowań: Kiedy wybrać każde z kół

Wydajność cięcia i żywotność narzędzi: Koła płatkowe w zadaniach wymagających dużej wytrzymałości

Koła płatkowe przycinają materiały znacznie szybciej niż standardowe koła polerskie podczas pracy na powierzchniach stalowych, co wynika z najnowszych badań przemysłu ściernisk z 2023 roku, pokazujących, że usuwają one średnio o około 40% więcej materiału. Skuteczność tych narzędzi wynika z ich specjalnej warstwowej konstrukcji płatków, która zapewnia dobre działanie nawet po około 50 ciągłych godzinach szlifowania, ponieważ zużywają się stopniowo, a nie nagle wychodzą z użycia. Charakterystyka samostrzykająca oznacza, że pracownicy nie muszą wymieniać ich tak często podczas trudnych zadań, takich jak usuwanie grubych warstw rdzy, wyrównywanie spoin spawalniczych czy kształtowanie bardzo twardych metali, bez nadmiernego obawy o przegrzanie i wygięcie obrabianego przedmiotu.

Jakość wykończenia, zarządzanie ciepłem i wrażliwość powierzchni przy użyciu kół polerskich

Z raportu z 2024 roku na temat materiałów szlifierskich wynika, że koła polerskie generują o około 30% mniej ciepła niż tarcze płatkowe podczas prac wykańczających. Sprawia to, że są one idealne do pracy z cienkimi blachami i metalami wrażliwymi na temperaturę. Pomiar chropowatości powierzchni (Ra) może sięgać zaledwie 0,2 mikrometra przy użyciu tych kół, co jest znacznie gładniejsze niż wyniki osiągane za pomocą tarcz płatkowych, które zazwyczaj pozostawiają powierzchnię o chropowatości 2–3 mikrometry. Taka precyzyjna obróbka ma duże znaczenie np. przy produkcji listew wykończeniowych samochodowych czy biżuterii, gdzie najmniejsze niedoskonałości mogą znacząco wpłynąć na wygląd i wrażenia tactile końcowego produktu.

Wybór odpowiedniego narzędzia ściernego w zależności od wymagań projektu

Aby wybrać odpowiednie koło, rozważ cztery kluczowe czynniki:

- Twardość materiału : Używaj tarcz płatkowych do stali i żelaza; kół polerskich do miękkich lub wrażliwych na temperaturę metali.

- Potrzeba zdzierania materiału : Wybieraj tarcze płatkowe przy usuwaniu ≤1 mm materiału.

- Wymagania dotyczące wykończenia powierzchni : Wykonanie powierzchni submikronowej lub lustrzanej wymaga kół polerskich.

- Zgodność narzędzi : Zawsze sprawdzaj, czy wartości RPM są zgodne z Twoim szlifierem lub polernikiem, aby zapewnić bezpieczeństwo i wydajność.

Czy koła tarczowe mogą zastąpić koła polerskie? Ocena kompatybilności i ograniczeń

Kółka taśmowe wykonują około 85 procent całej pracy przygotowawczej powierzchni w większości fabryk i warsztatów obecnie. Jednak gdy chodzi o uzyskanie wyjątkowo gładkiego wykończenia potrzebnego na przykład do soczewek czy drogich przedmiotów biżuterii, standardowe kółka taśmowe nie są wystarczające. Zgodnie z najnowszymi ustaleniami raportu Polishing Materials opublikowanego w zeszłym roku, zwykłe kółka taśmowe pozostawiają rysy od pięciu do siedmiu razy głębsze niż te, które pojawiają się przy użyciu odpowiedniego sprzętu polerskiego. Dlatego wielu doświadczonych techników przestrzega dwuetapowego podejścia. Najpierw zaczynają od kółek taśmowych, aby nadać podstawowy kształt, a następnie przechodzą na specjalistyczne koła polerskie, aby dodać ostatnie szlify. Ta metoda łączy zalety obu rozwiązań – szybsze efekty podczas robót wstępnych oraz precyzyjne wykończenie szczegółów, na które klienci tak bardzo liczą.

Spis treści

- Zrozumienie kół tarczowych i kół polerskich: definicje i podstawowe funkcje

- Skład materiałowy i konstrukcja: koło płatkowe vs. koło polerskie

- Zastosowania przemysłowe i praktyczne tarcz płóciennicowych w obróbce metali

- Tarcze polerskie w obróbce wysokopołyskowej: przemysł motoryzacyjny, jubilerstwo i prace precyzyjne

-

Porównanie wydajności i wskazówki dotyczące zastosowań: Kiedy wybrać każde z kół

- Wydajność cięcia i żywotność narzędzi: Koła płatkowe w zadaniach wymagających dużej wytrzymałości

- Jakość wykończenia, zarządzanie ciepłem i wrażliwość powierzchni przy użyciu kół polerskich

- Wybór odpowiedniego narzędzia ściernego w zależności od wymagań projektu

- Czy koła tarczowe mogą zastąpić koła polerskie? Ocena kompatybilności i ograniczeń