فهم مخاطر أقراص القطع وآليات فشلها

الأسباب الشائعة لانكسار أقراص القطع: العيوب، الاستخدام غير السليم، والاستخدام الخاطئ

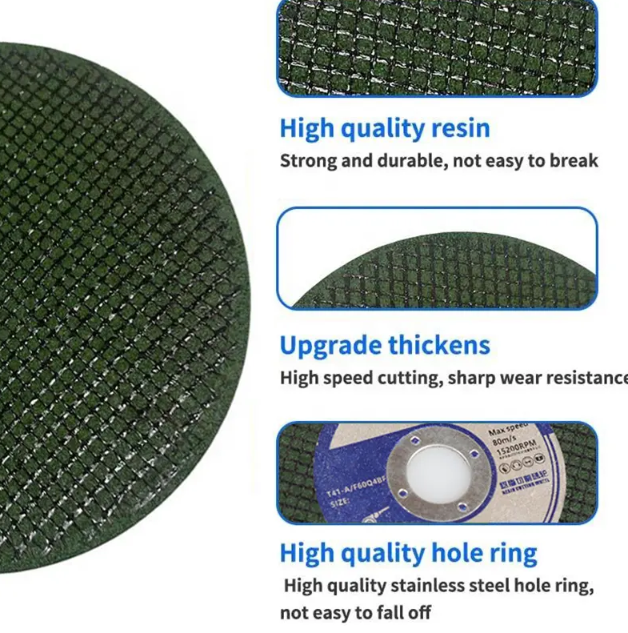

هناك في الأساس ثلاثة أسباب رئيسية تؤدي إلى فشل أقراص القطع: مشاكل ناتجة عن التصنيع، والاستخدام غير السليم من قِبل المشغلين، والتطبيق غير المناسب. وأحيانًا تخرج الأقراص مباشرةً من المصنع وتحمل عيوبًا خفيةً مثل عدم انتظام المواد أو شقوقٍ دقيقةٍ لم تُكتشف أثناء عمليات الفحص النوعي. ويمكن أن تُضعف هذه المشكلات القرصَ حتى قبل استخدامه لأول مرة. كما تحدث أخطاء المشغلين بكثرة في الممارسة العملية. فعندما يُطبِّق الشخص ضغطًا جانبيًّا مفرطًا، أو يدفع القرص بقوة زائدة ضد المادة، أو يحاول قطع شيءٍ لا يتوافق مع التصميم الأصلي للقرص، فإن ذلك يؤدي إلى تكوّن نقاط إجهاد تُسبِّب ظهور الشقوق. ثم هناك مسألة استخدام القرص الخطأ للمهمة المطلوبة، وهنا تكتسب المواصفات أهميةً بالغة. فعلى سبيل المثال، إذا استخدم شخصٌ قرص قطع معدن الألومنيوم لقطع الفولاذ المُصلَّب بدلًا من ذلك، فإن الحرارة تتراكم بشكل أسرع بكثير مما ينبغي، ما يؤدي إلى تفكك القرص قبل أوانه. ولذلك يجب دائمًا إجراء فحصٍ دقيقٍ للقرص قبل البدء بأي عمل: تحقَّق بعناية من أي علامات تدل على وجود تلف، مثل الشقوق التي تمتد عبر السطح، أو فقدان شظايا من الحواف، أو الانحناء عند رفع القرص أمام مصدر ضوء، أو أي عيبٍ في الثقب المركزي الذي يُثبَّت به القرص في الأداة. فالكشف المبكر عن هذه المشكلات قد يمنع وقوع حوادث خطيرة في المستقبل.

فيزياء الفشل: حدود عدد الدورات في الدقيقة، الإجهاد الشدّي، والانحلال الحراري

عندما تدور الأشياء بسرعة أكبر، تزداد قوة الطرد المركزي بنسبة تربيع السرعة التي تدور بها. وبالتالي، فإن أي زيادة طفيفة في عدد الدورات لكل دقيقة (RPM) قد تؤدي إلى ارتفاع كبير جدًّا في الإجهاد الشدّي للمواد. فعلى سبيل المثال، عند تشغيل قرص راتنجي مُلصَقٍ قياسي قطره ١٢٥ مم بسرعة تبلغ نحو ١٠٠٠٠ دورة في الدقيقة، تبدأ المادة في التعرُّض لقوى طرد مركزي تتجاوز بكثير ١٥٠٠٠ رطل لكل بوصة مربعة (psi)، ما يقرّبها خطرًا شديدًا من الحد الأقصى الذي يمكن أن تتحمله مادة اللصق. وفي الوقت نفسه، عندما ترتفع درجات الحرارة فوق نحو ٣٠٠ درجة مئوية، تبدأ راتنجات الفينوليك في التحلُّل. ويضعف الهيكل الكاشط، وتبدأ شقوق دقيقة في الانتشار عبر المادة. وغالبًا ما يؤدي هذا التلازم بين الإجهاد الميكانيكي وتراكم الحرارة إلى فشل مفاجئ كلي للمكوِّن. ولتجنب هذه المشكلة، من الضروري الالتزام الصارم بحدود عدد الدورات لكل دقيقة (RPM) المحددة من قِبل الشركات المصنِّعة. كما أن أخذ فترات راحة قصيرة بين عمليات القطع يسمح بتبريد المكوِّنات قليلًا. ولقد رأينا مرارًا وتكرارًا أن تجاوز المستخدمين للسرعات الموصى بها يؤدي إلى حدوث التحلُّل الحراري بشكل أسرع بكثير مما هو متوقع، ما يجعل الالتزام بتلك الإرشادات الخاصة بعدد الدورات لكل دقيقة (RPM) على الأرجح أفضل وسيلة لمنع وقوع الكوارث في ورشة العمل.

التحقق قبل الاستخدام والتركيب الصحيح لأقراص القطع

قائمة فحص بصرية ولمسية: الشقوق، والانحناء، وتلف الحواف المركزية

يجب دائمًا فحص أقراص الطحن بدقةٍ شديدة قبل تركيبها. افحصها تحت إضاءة جيدة وقم بتدوير القرص ببطء لرصد تلك الشقوق الدقيقة التي لا تظهر غالبًا بوضوح عند النظرة الأولى. ضع القرص مسطّحًا على سطح مستوٍ للتحقق من وجود أي انحناء فيه. وافحص الفتحة المركزية عن كثب أيضًا — فالانحناء أو الخدوش أو أنماط التآكل غير المنتظمة قد تكون مؤشرات على مشاكل قادمة. ولا تنسَ التحقق من تاريخ انتهاء صلاحية القرص والتأكد من شهادات السلامة المُصدَّقة مثل معيار EN 12413 أو معيار ANSI B7.1. تخلَّص فورًا من أي قرص يحمل حتى أصغر علامة تلف. لماذا؟ لأن الدراسات تشير إلى أن نحو سبعة من كل عشرة مشاكل تحدث في الميدان تنبع من أخطاء صغيرة لم ننتبه إليها أثناء مرحلة الإعداد، وفقًا لما نشرته مجلة عمليات السلامة العام الماضي. وتخطِّي هذه الخطوة؟ خطأ كبير. فلن يكون للضغوط الزمنية أي معنى حين يفشل المعدّة بسبب عيبٍ يبدو طفيفًا.

تقنية التثبيت السليمة وتوافق الحواف وفقًا للمعيار EN 12413

التركيب الصحيح يُشكِّل الأساس التشغيلي الآمن. يجب أن تتطابق بدقة قطر فتحة القرص مع عمود جهاز الطحن — ولا يجوز أبدًا استخدام محولات أو إجبار مكونات غير متناسقة على الاتصال. واستخدم فقط حواف نظيفة وغير تالفة ومُطابقة للمعيار EN 12413، الذي يحدِّد القطر الأدنى (ثلث قطر القرص)، والاستواء، ونعومة السطح لضمان توزيع منتظم لقوة التثبيت.

| مكون | متطلبات | معدل خطر عدم الامتثال |

|---|---|---|

| قطر الفlangة | ≥ ثلث قطر القرص | اهتزاز القرص وتشقُّقه |

| صامولة التثبيت | يتم شدها يدويًّا فقط | تشققات الإجهاد الناتجة عن الشد الزائد |

| مسافات | مستوية ومتوازية | توزيع غير متساوٍ للضغط |

مركز القرص بعناية بين الحواف — ولا تشوهه أو تُجبِره على المحاذاة بالشد. وأجرِ اختبار تشغيل لمدة ٣٠ ثانية عند أقل سرعة دورانية ممكنة خلف حاجز أمان قبل البدء في معالجة القطعة المراد تشغيلها.

انضباط التشغيل: مطابقة السرعة، والتحكم في معدل التغذية، واستقرار القطعة المراد تشغيلها

لماذا تجاوز السرعة القصوى بالدوران في الدقيقة هو السبب رقم واحد لانفصال قرص القطع بشكل كارثي

لا يزال تجاوز السرعة القصوى المُصنَّفة بالدوران في الدقيقة السبب الرئيسي رقم واحد لانفجار الأقراص أثناء التشغيل. فعندما يدور الأداة بسرعة زائدة، فإنها تُولِّد إجهادات غير متجانسة عبر مادة القرص. وتزداد هذه الإجهادات عادةً في المناطق الضعيفة مثل منطقة الحافة المركزية أو أي عيوب تصنيعية موجودة مسبقًا. وفي اللحظة التي تصل فيها هذه المواد إلى نقطة الانكسار، يتفكك القرص فعليًّا خلال جزء من الثانية. وقد تصل سرعة الشظايا المنطلقة إلى أكثر من ٢٠٠ كيلومتر في الساعة، وهي سرعة لا تستطيع معدات السلامة العادية وقفها أصلًا. لذا، قبل تشغيل ماكينة الطحن الزاوي (Angle Grinder)، تأكَّد من أن سرعة الأداة عند حالة الخمول تتطابق مع السرعة المطبوعة على القرص نفسه. ولا تقع في الفخ الشائع المتمثل في الاعتقاد بأن الأقراص المتشابهة في الحجم يمكن استخدامها بشكل متبادل فقط لأنها تبدو متماثلة شكليًّا.

ممارسات آمنة لمعدل التغذية والزاوية والتثبيت لتقليل الحمل الجانبي

يجب أن يوضع القرص بزاوية قائمة بالنسبة إلى الجزء الذي يتم قطعه، مع تطبيق ضغطٍ متساوٍ طوال العملية. ولا تحاول دفع القرص بالقوة أو تدوير الشفرة أثناء عمليات القطع. فعندما تؤثر قوى جانبية على القرص، فإنها تتسبب في انحنائه، ما يؤدي إلى تشكل نقاط إجهاد وزيادة في درجة الحرارة حول مناطق محددة من الأداة. وهذه الحرارة الإضافية تُسرّع من تحلل مادة الربط مقارنةً بالوضع الطبيعي. ويجب أن تبقى زوايا الدخول والخروج أقل من ١٥ درجة كلما أمكن ذلك. أما الماسكات (المشابك) المستخدمة، فيجب أن تكون قادرةً على تحمل أوزانٍ تعادل ضعف وزن القطعة الفعلي. كما أن معدل التغذية مهمٌّ أيضًا؛ إذ يُوصى بمعدل يتراوح بين سنتيمترين وثلاثة سنتيمترات لكل ثانية عند العمل على مواد الفولاذ اللين. وإذا كانت الأشكال التي تُعالَج غير منتظمة أو كانت القطع غير مستقرة، فيجب النظر في إضافة قواعد مغناطيسية إلى جانب المشابك العادية، أو الاستثمار في قوالب تثبيت خاصة لتحسين الاستقرار. وتُظهر الدراسات التي أُجريت باستخدام الكاميرات الحرارية أن تقنيات التثبيت الجيدة يمكن أن تخفض درجة حرارة القرص بنسبة تقارب ٤٠٪، مما يساعد على الحفاظ على السلامة البنائية لمكونات مادة الربط مع مرور الزمن.

المعدات الواقية الشخصية وضوابط الهندسة الخاصة باستخدام أقراص القطع

تُعَدُّ المعدات الواقية الشخصية (PPE) في الواقع الخط الدفاعي الأخير فيما يتعلَّق بالسلامة في مكان العمل، رغم أنه ينبغي دائمًا أن تندمج في الصورة الأشمل لإجراءات الضبط. وتشمل الأساسيات نظارات السلامة المعتمدة وفق معيار ANSI Z87.1 مع حماية جانبية، وهي ذات أهمية خاصة أثناء العمليات التي قد تنطلق فيها شظايا في جميع الاتجاهات. أما بالنسبة لمهمات القطع التي تنطوي على مخاطر جسيمة، فتصبح واقيات الوجه الكاملة ضرورية. وتكتسب القفازات أيضًا أهمية كبيرة؛ إذ يحتاج العمال إلى قفازات تتوافق مع معيار ISO 13997 من المستوى A2 على الأقل فيما يتعلَّق بمقاومة القطع. كما أن ما يرتديه الأشخاص له نفس القدر من الأهمية. فالملابس الفضفاضة قد تعلق في الآلات، ولذلك فإن ارتداء الملابس الضيقة الخالية من العناصر الإضافية مثل الأكمام الطويلة أو ربطة العنق هو الخيار الأنسب. ويجب ترك الحلي في المنزل في أيام العمل، لأن سوارًا بسيطًا قد يتسبب في مشكلة بالقرب من الأجزاء المتحركة.

تشكل وسائل التحكم الهندسية الخط الدفاعي الأول ضد المخاطر. وتساعد واقيات الشرر القابلة للضبط في احتواء الحطام الساخن أثناء العمليات. وتتمكّن أنظمة الشفط المدمجة في المعدات من التقاط نحو ٩٥٪ من الجسيمات العالقة في الهواء وفقًا لبيانات إدارة السلامة والصحة المهنية (OSHA) لعام ٢٠٢٣. كما تُخفض غرف عزل الضوضاء مستويات الصوت بحيث لا يتعرَّض العمال لأكثر من ٨٥ ديسيبل موزونة حسب المقياس (A-weighted). ويجب أن تكون محطات العمل مستقرةً فوق كل شيء. وتؤدي المشابك المغناطيسية أداءً جيدًا في بعض التطبيقات، بينما تصلح المشابك الثقيلة أو المراسي الثابتة أكثر في تطبيقات أخرى. ويجب أن تكون أزرار الإيقاف الطارئ دائمًا في متناول اليد، بحيث يمكن للشخص أن يمسكها بسرعة عند الحاجة. وباستخدام هذه التدابير الهندسية مع معدات الحماية الشخصية الجيدة، تنخفض خطورة الحوادث بنسبة تقارب ٧٤٪ مقارنةً بالاعتماد على معدات الحماية الشخصية وحدها. لكن هذا النهج ينجح فقط إذا ظلّت جميع المعدات ضمن المعايير التشغيلية المحددة من قِبل الشركة المصنِّعة طوال فترة الاستخدام.