Compreendendo os Riscos e os Mecanismos de Falha dos Discos de Corte

Causas Comuns de Quebra de Discos de Corte: Defeitos, Uso Inadequado e Aplicação Incorreta

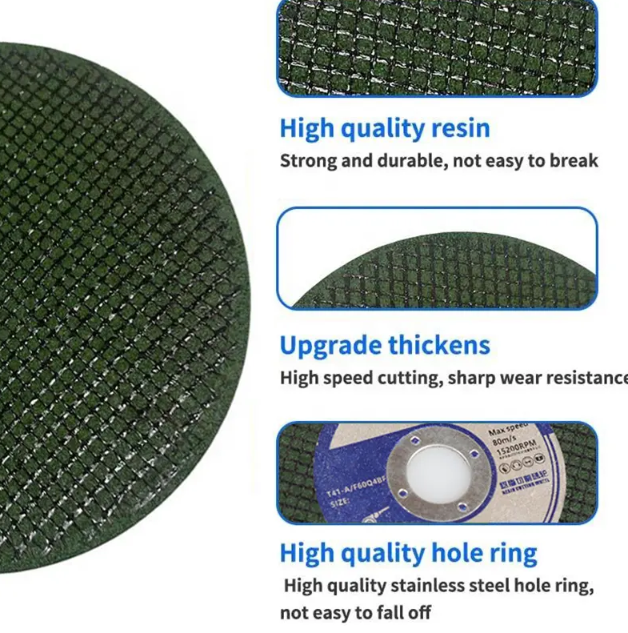

Existem basicamente três principais razões pelas quais discos de corte falham: problemas na fabricação, uso inadequado pelos operadores e aplicação incorreta. Às vezes, os discos saem diretamente da fábrica com defeitos ocultos, como materiais desiguais ou microfissuras que não foram detectadas durante as inspeções de qualidade. Esses problemas podem, de fato, enfraquecer o disco ainda antes de sua primeira utilização. Erros cometidos pelos operadores também ocorrem com frequência na prática. Quando alguém aplica pressão lateral excessiva, força demais contra o material ou tenta cortar algo além do que o disco foi projetado para suportar, isso gera pontos de tensão que levam à formação de trincas. Há ainda todo o problema de utilizar o disco errado para a tarefa. As especificações são fundamentais nesse caso. Por exemplo, se alguém pegar um disco de corte para alumínio e tentar cortar aço temperado, o calor acumula-se muito mais rapidamente, fazendo com que o disco se rompa mais cedo do que deveria. Sempre examine atentamente o disco antes de iniciar qualquer trabalho. Verifique cuidadosamente sinais de danos, como trincas que percorrem a superfície, lascas faltando nas bordas, deformações ao segurar o disco contra a luz ou qualquer anormalidade no furo central, onde ele se fixa à ferramenta. Identificar esses problemas precocemente pode prevenir acidentes graves futuros.

A Física da Falha: Limites de RPM, Tensão de Tração e Degradação Térmica

Quando os objetos giram mais rapidamente, a força centrífuga aumenta com o quadrado da velocidade de rotação. Assim, mesmo um pequeno aumento nas rotações por minuto (RPM) pode elevar significativamente a tensão de tração nos materiais. Por exemplo, um disco convencional de resina colada, com 125 mm de diâmetro, operando a cerca de 10.000 RPM, já começa a sofrer forças centrífugas superiores a 15.000 psi, aproximando-se perigosamente do limite que o material colante é capaz de suportar. Ao mesmo tempo, quando as temperaturas ultrapassam aproximadamente 300 graus Celsius, essas resinas fenólicas começam a se degradar. A estrutura abrasiva enfraquece e microfissuras começam a se propagar pelo material. Essa combinação de esforço mecânico e acúmulo de calor frequentemente resulta em falha total súbita do componente. Para evitar esse problema, é essencial respeitar rigorosamente os limites de RPM especificados pelos fabricantes. Além disso, fazer pausas curtas entre as operações de corte permite que os componentes esfriem um pouco. Já observamos repetidamente que, quando os usuários ultrapassam as velocidades recomendadas, a degradação térmica ocorre muito mais rapidamente do que o esperado, tornando o cumprimento dessas diretrizes de RPM provavelmente a melhor maneira de prevenir acidentes na oficina.

Verificação Pré-Uso e Instalação Correta de Discos de Corte

Lista de Verificação Visual e Tátil: Rachaduras, Deformações e Danos no Cubo

Sempre inspecione minuciosamente os discos de esmerilhamento antes da instalação. Examine-os sob boa iluminação e faça-os girar lentamente para identificar rachaduras sutis que nem sempre são evidentes à primeira vista. Coloque o disco plano sobre uma superfície nivelada para verificar se há alguma deformação. Observe atentamente o furo central também — qualquer dobramento, arranhões ou padrões de desgaste irregulares podem indicar problemas iminentes. Não se esqueça de verificar a data de validade do disco e confirmar se ele possui as certificações de segurança exigidas, como as normas EN 12413 ou ANSI B7.1. Descarte imediatamente qualquer disco com danos, mesmo que mínimos. Por quê? Porque estudos indicam que cerca de sete em cada dez falhas ocorridas em campo têm origem em pequenos problemas negligenciados durante a preparação, conforme relatado no Safety Operations Journal no ano passado. Pular esta etapa? Um grande erro. As restrições de tempo deixarão de ter importância quando o equipamento falhar por causa de um defeito aparentemente insignificante.

Técnica Adequada de Montagem e Conformidade do Flange conforme EN 12413

A instalação correta é fundamental para a operação segura. Ajuste com precisão o diâmetro do furo do disco ao eixo da esmerilhadeira — nunca utilize adaptadores ou force a montagem de componentes incompatíveis. Utilize apenas flanges limpos e sem danos, conformes à norma EN 12413, que especifica o diâmetro mínimo (⅓ do diâmetro do disco), planicidade e acabamento superficial para garantir uma força de aperto uniforme.

| Componente | Requisito | Risco de Não Conformidade |

|---|---|---|

| Diâmetro da flange | ≥1/3 do diâmetro do disco | Oscilação e fratura do disco |

| Porca de fixação | Apenas apertada à mão | Trincas por sobretorque |

| Espaçadores | Plano e paralelo | Distribuição irregular de pressão |

Centralize cuidadosamente o disco entre os flanges — não o deformando nem forçando-o para alinhamento. Realize um teste de funcionamento de 30 segundos, no mínimo, à velocidade rotacional mínima, atrás de uma barreira de segurança, antes de iniciar o trabalho com a peça.

Disciplina Operacional: Igualação de Velocidade, Controle de Avanço e Estabilidade da Peça Trabalhada

Por Que Exceder a Rotação Máxima é a Principal Causa de Ejeção Catastrófica do Disco de Corte

Exceder a rotação máxima nominal continua sendo a principal causa de explosão de discos durante a operação. Quando uma ferramenta gira muito rapidamente, ela gera tensões desiguais ao longo do material do disco. Essas tensões tendem a se concentrar em pontos fracos, como a região do cubo central ou quaisquer defeitos de fabricação preexistentes. No instante em que esses materiais atingem seu limite de ruptura, o disco se desintegra literalmente em frações de segundo. Os fragmentos projetados podem atingir velocidades superiores a 200 quilômetros por hora — uma velocidade que os equipamentos de segurança convencionais simplesmente não conseguem conter. Antes de ligar uma esmerilhadeira angular, verifique se a velocidade de marcha lenta da ferramenta corresponde à indicada no próprio disco. Não caia na armadilha de achar que discos de tamanho semelhante podem ser usados de forma intercambiável só porque têm aparência similar.

Práticas Seguras de Velocidade de Avanço, Ângulo de Corte e Fixação para Minimizar a Carga Lateral

O disco precisa ser posicionado em ângulo reto em relação ao que está sendo cortado, aplicando pressão uniforme durante todo o processo. Não tente forçá-lo a atravessar o material nem torcer a lâmina durante as operações de corte. Quando forças laterais atuam sobre o disco, elas provocam flexão, gerando pontos de tensão e acúmulo de calor em áreas específicas da ferramenta. Esse calor adicional degrada o material aglutinante mais rapidamente do que o normal. Mantenha os ângulos de entrada e saída abaixo de 15 graus sempre que possível. Os mordentes utilizados devem suportar pesos duas vezes maiores do que o peso real da peça. As velocidades de avanço também são importantes: cerca de 2 a 3 centímetros por segundo funcionam bem ao trabalhar com materiais de aço-macio. Se estiver lidando com formas irregulares ou peças instáveis, considere acrescentar bases magnéticas além dos grampos convencionais ou invista em guias especialmente projetadas para maior estabilidade. Estudos realizados com câmeras térmicas mostram que boas técnicas de fixação podem reduzir a temperatura do disco em aproximadamente 40%, o que contribui para manter a integridade estrutural dos compostos aglutinantes ao longo do tempo.

Equipamento de Proteção Individual e Controles de Engenharia para Uso de Discos de Corte

O EPI é, de fato, a última linha de defesa no que diz respeito à segurança no local de trabalho, embora deva sempre fazer parte do quadro mais amplo de medidas de controle. Os itens básicos incluem óculos de segurança classificados conforme a norma ANSI Z87.1 com proteção lateral, especialmente importantes durante operações nas quais fragmentos possam voar. Para tarefas de corte que apresentem riscos graves, escudos faciais completos tornam-se necessários. As luvas também são fundamentais: os trabalhadores precisam de luvas que atendam, no mínimo, ao nível A2 da norma ISO 13997 quanto à resistência ao corte. O que as pessoas vestem é igualmente importante. Roupas soltas podem ficar presas em máquinas; portanto, roupas justas, sem elementos adicionais — como mangas compridas ou gravatas — são a opção mais adequada. Joias devem permanecer em casa nos dias de trabalho, pois até mesmo uma simples pulseira pode causar problemas próximos a peças móveis.

Os controles de engenharia constituem a primeira linha de defesa contra riscos. Defletores de faíscas ajustáveis ajudam a conter detritos quentes durante as operações. Sistemas de vácuo integrados ao equipamento conseguem capturar cerca de 95% das partículas suspensas no ar, conforme dados da OSHA de 2023. Enclausuramentos com propriedades de atenuação sonora reduzem os níveis de ruído, garantindo que os trabalhadores não fiquem expostos a mais de 85 decibéis ponderados na escala A. As estações de trabalho devem ser estáveis acima de tudo. Grampos magnéticos funcionam bem em algumas aplicações, enquanto morsas pesadas ou âncoras fixas são mais adequadas para outras. Os botões de parada de emergência devem sempre estar posicionados de forma acessível, permitindo que sejam acionados rapidamente quando necessário. A combinação dessas medidas de engenharia com equipamentos de proteção individual (EPI) adequados reduz a gravidade dos incidentes em aproximadamente 74%, em vez de depender exclusivamente dos EPI. Contudo, isso só funciona se todos os componentes permanecerem dentro dos parâmetros operacionais especificados pelo fabricante durante toda a utilização.

Sumário

- Compreendendo os Riscos e os Mecanismos de Falha dos Discos de Corte

- Verificação Pré-Uso e Instalação Correta de Discos de Corte

- Disciplina Operacional: Igualação de Velocidade, Controle de Avanço e Estabilidade da Peça Trabalhada

- Equipamento de Proteção Individual e Controles de Engenharia para Uso de Discos de Corte