ทำความเข้าใจอันตรายและกลไกการล้มเหลวของจานตัด

สาเหตุทั่วไปของการแตกร้าวของจานตัด: ข้อบกพร่อง, การใช้งานเกินขีดจำกัด, และการนำไปใช้ผิดวิธี

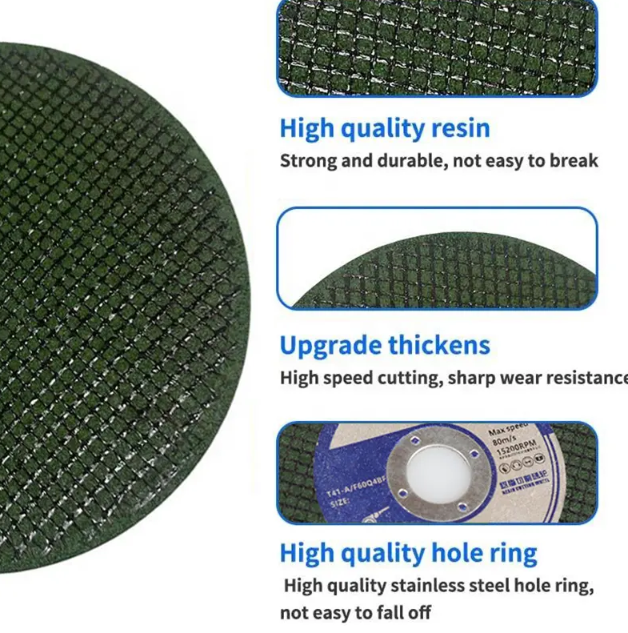

โดยทั่วไปแล้ว มีสาเหตุหลักสามประการที่ทำให้จานตัดเสียหาย: ปัญหาจากการผลิต ความผิดพลาดของผู้ปฏิบัติงาน และการเลือกใช้งานที่ไม่เหมาะสม บางครั้งจานตัดอาจออกจากโรงงานมาพร้อมกับข้อบกพร่องที่ซ่อนอยู่ เช่น วัสดุไม่สม่ำเสมอ หรือรอยร้าวขนาดเล็กที่ไม่ถูกตรวจพบในระหว่างการตรวจสอบคุณภาพ ปัญหาเหล่านี้อาจทำให้จานตัดอ่อนแอลงแม้ก่อนจะนำไปใช้งานครั้งแรกเลยด้วยซ้ำ ความผิดพลาดของผู้ปฏิบัติงานก็เกิดขึ้นบ่อยครั้งในทางปฏิบัติ เช่น เมื่อมีผู้ใช้แรงกดด้านข้างมากเกินไป กดจานตัดเข้ากับวัสดุอย่างรุนแรงเกินไป หรือพยายามตัดวัสดุที่มีความแข็งหรือลักษณะเกินกว่าที่จานตัดนั้นออกแบบไว้ ซึ่งจะก่อให้เกิดจุดรับแรงเครียดที่นำไปสู่การแตกร้าว ทั้งนี้ยังมีปัญหาเรื่องการเลือกใช้จานตัดที่ไม่เหมาะสมกับงานอีกด้วย ซึ่งข้อกำหนดทางเทคนิคมีความสำคัญอย่างยิ่งในกรณีนี้ ตัวอย่างเช่น หากผู้ใช้หยิบจานตัดสำหรับตัดอลูมิเนียมมาใช้ตัดเหล็กกล้าที่ผ่านการชุบแข็งแทน ความร้อนจะสะสมเร็วกว่าปกติอย่างมาก ส่งผลให้จานตัดแตกหักก่อนเวลาอันควร ดังนั้น จึงควรตรวจสอบจานตัดอย่างละเอียดก่อนเริ่มทำงานทุกครั้ง โดยพิจารณาอย่างรอบคอบว่ามีสัญญาณของความเสียหายใดๆ หรือไม่ เช่น รอยร้าวที่วิ่งข้ามพื้นผิว ขอบจานขาดหรือมีเศษหลุดออก จานบิดงอเมื่อนำมาส่องแสง หรือมีความผิดปกติใดๆ บริเวณรูศูนย์กลางที่ใช้ยึดกับเครื่องมือ การสังเกตปัญหาเหล่านี้ตั้งแต่เนิ่นๆ จะช่วยป้องกันอุบัติเหตุร้ายแรงที่อาจเกิดขึ้นในอนาคตได้

ฟิสิกส์ของการล้มเหลว: ขีดจำกัดรอบต่อนาที (RPM), ความเค้นแรงดึง และการเสื่อมสภาพจากความร้อน

เมื่อวัตถุหมุนเร็วขึ้น แรงเหวี่ยงจะเพิ่มขึ้นตามสัดส่วนของกำลังสองของความเร็วในการหมุน ดังนั้น แม้แต่การเพิ่มความเร็วในการหมุน (RPM) เพียงเล็กน้อยก็อาจทำให้แรงดึงที่กระทำต่อวัสดุเพิ่มขึ้นอย่างมาก ตัวอย่างเช่น จานขัดเรซินแบบยึดติดขนาด 125 มม. ทั่วไป ที่ใช้งานที่ความเร็วประมาณ 10,000 RPM จะเริ่มรับแรงเหวี่ยงมากกว่า 15,000 psi ซึ่งเข้าใกล้ขีดจำกัดสูงสุดที่วัสดุยึดติดสามารถรองรับได้แล้วอย่างอันตราย ขณะเดียวกัน เมื่ออุณหภูมิสูงขึ้นเกินประมาณ 300 องศาเซลเซียส สารเรซินฟีนอลิกเหล่านี้จะเริ่มเสื่อมสภาพ โครงสร้างวัสดุขัดจะอ่อนแอลง และรอยแตกเล็กๆ จะเริ่มแพร่กระจายผ่านเนื้อวัสดุ ภาวะรวมกันของแรงเครื่องกลและการสะสมความร้อนนี้มักนำไปสู่การล้มเหลวอย่างฉับพลันและสมบูรณ์ของชิ้นส่วน เพื่อหลีกเลี่ยงปัญหาดังกล่าว การปฏิบัติตามข้อจำกัดความเร็วในการหมุน (RPM) ที่ผู้ผลิตกำหนดไว้อย่างเคร่งครัดจึงเป็นสิ่งจำเป็น นอกจากนี้ การหยุดพักสั้นๆ ระหว่างการตัดแต่ละครั้งยังช่วยให้ชิ้นส่วนคลายความร้อนลงได้บ้าง เราพบมาโดยตลอดว่า เมื่อผู้ใช้งานขับเคลื่อนอุปกรณ์เกินความเร็วที่แนะนำ ปรากฏการณ์การเสื่อมสภาพจากความร้อนจะเกิดขึ้นเร็วกว่าที่คาดไว้มาก ดังนั้น การปฏิบัติตามคำแนะนำด้านความเร็วในการหมุน (RPM) จึงน่าจะเป็นวิธีที่ดีที่สุดในการป้องกันอุบัติเหตุร้ายแรงในโรงงาน

การตรวจสอบก่อนใช้งานและการติดตั้งแผ่นตัดอย่างถูกต้อง

รายการตรวจสอบด้วยสายตาและสัมผัส: รอยร้าว การบิดงอ และความเสียหายที่ฮับ

โปรดตรวจสอบแผ่นขัดอย่างละเอียดทุกครั้งก่อนการติดตั้ง วางแผ่นขัดภายใต้แสงสว่างที่เพียงพอ และหมุนแผ่นอย่างช้าๆ เพื่อสังเกตรอยร้าวเล็กๆ ที่อาจไม่ปรากฏชัดในแวบแรก วางแผ่นขัดให้ราบบนพื้นผิวที่เรียบเพื่อตรวจสอบว่ามีการบิดงอหรือไม่ ตรวจสอบรูตรงกลางอย่างใกล้ชิดด้วยเช่นกัน — รอยโค้งงอ รอยขีดข่วน หรือรูปแบบการสึกหรอที่ไม่สม่ำเสมอ ล้วนอาจเป็นสัญญาณของปัญหาที่กำลังจะเกิดขึ้น อย่าลืมตรวจสอบวันหมดอายุของแผ่นขัด และยืนยันการรับรองมาตรฐานความปลอดภัย เช่น มาตรฐาน EN 12413 หรือ ANSI B7.1 ทิ้งแผ่นขัดทิ้งทันทีหากมีความเสียหายแม้เพียงเล็กน้อย เหตุผลคือ งานวิจัยระบุว่าปัญหาประมาณเจ็ดในสิบกรณีที่เกิดขึ้นจริงในภาคสนามมีจุดเริ่มต้นจากข้อบกพร่องเล็กน้อยที่เราละเลยระหว่างขั้นตอนการตั้งค่า ตามรายงานจาก Safety Operations Journal เมื่อปีที่แล้ว การข้ามขั้นตอนนี้จึงถือเป็นความผิดพลาดครั้งใหญ่ ความกดดันจากเวลาจะไม่มีความหมายอีกต่อไปเมื่ออุปกรณ์ล้มเหลวเพราะข้อบกพร่องที่ดูเหมือนเล็กน้อย

เทคนิคการติดตั้งที่เหมาะสมและการปฏิบัติตามข้อกำหนดของแผ่นรองรับตามมาตรฐาน EN 12413

การติดตั้งที่ถูกต้องเป็นพื้นฐานสำคัญต่อการใช้งานอย่างปลอดภัย ให้จับคู่ขนาดรูศูนย์กลางของจานตัดกับเพลาของเครื่องเจียร์อย่างแม่นยำ—ห้ามใช้ตัวแปลงหรือบังคับใส่ชิ้นส่วนที่ไม่สอดคล้องกันโดยเด็ดขาด ใช้เฉพาะแผ่นรองรับที่สะอาด ไม่มีความเสียหาย และสอดคล้องตามมาตรฐาน EN 12413 ซึ่งระบุขนาดเส้นผ่านศูนย์กลางขั้นต่ำ (⅓ ของเส้นผ่านศูนย์กลางจานตัด) ความเรียบ และคุณภาพผิว เพื่อให้มั่นใจว่าแรงยึดแน่นจะสม่ำเสมอ

| ชิ้นส่วน | ข้อกำหนด | ความเสี่ยงจากการไม่ปฏิบัติตามกฎหมาย |

|---|---|---|

| เส้นผ่านศูนย์กลางของแหวนยึด | ≥1/3 ของเส้นผ่านศูนย์กลางจานตัด | จานตัดสั่นและแตกร้าว |

| น็อตยึด | ขันด้วยมือเท่านั้น | รอยแตกร้าวจากแรงบิดเกินขีดจำกัด |

| แผ่นรอง | เรียบและขนานกัน | การกระจายแรงกดไม่สม่ำเสมอ |

จัดตำแหน่งจานตัดให้ศูนย์กลางอย่างระมัดระวังระหว่างแผ่นรองรับ—ห้ามบิดหรือขันให้เข้าแนวโดยใช้แรง หลังจากติดตั้งแล้ว ให้ทำการทดสอบหมุนเป็นเวลา 30 วินาที ที่รอบต่ำสุด (RPM ต่ำสุด) หลังกำแพงป้องกันความปลอดภัย ก่อนเริ่มทำงานกับชิ้นงาน

วินัยในการปฏิบัติงาน: การจับคู่ความเร็ว การควบคุมอัตราการป้อนวัสดุ และความมั่นคงของชิ้นงาน

เหตุใดการหมุนเกินรอบต่อนาทีสูงสุดจึงเป็นสาเหตุอันดับหนึ่งของการปล่อยแผ่นตัดออกอย่างรุนแรง

การหมุนเกินรอบต่อนาทีสูงสุดที่ระบุไว้ยังคงเป็นสาเหตุหลักอันดับหนึ่งที่ทำให้แผ่นตัดระเบิดระหว่างการใช้งาน เมื่อเครื่องมือหมุนเร็วเกินไป จะก่อให้เกิดแรงเครียดที่ไม่สม่ำเสมอทั่วทั้งวัสดุของแผ่นตัด แรงเครียดนี้มักสะสมบริเวณจุดอ่อน เช่น บริเวณฮับตรงกลาง หรือข้อบกพร่องจากการผลิตที่มีอยู่แล้ว ทันทีที่วัสดุเหล่านี้ถึงจุดหักหัก มันจะแยกสลายออกอย่างแท้จริงภายในเศษเสี้ยวของวินาทีเท่านั้น ชิ้นส่วนที่กระเด็นออกอาจเคลื่อนที่ด้วยความเร็วสูงกว่า 200 กิโลเมตรต่อชั่วโมง ซึ่งอุปกรณ์ป้องกันความปลอดภัยทั่วไปไม่สามารถหยุดได้เลย ก่อนเริ่มใช้เครื่องเจียร์มุม โปรดตรวจสอบให้แน่ใจว่าความเร็วขณะไม่มีโหลดของเครื่องมือสอดคล้องกับค่าความเร็วสูงสุดที่พิมพ์ไว้บนแผ่นตัดเอง อย่าหลงเชื่อว่าแผ่นตัดที่มีขนาดใกล้เคียงกันสามารถใช้แทนกันได้เพียงเพราะรูปลักษณ์คล้ายคลึงกัน

แนวทางปฏิบัติที่ปลอดภัยเกี่ยวกับอัตราการป้อนวัสดุ มุมการตัด และการยึดชิ้นงาน เพื่อลดแรงด้านข้างให้น้อยที่สุด

แผ่นตัดต้องจัดวางให้ตั้งฉากกับวัสดุที่กำลังตัด และใช้แรงกดอย่างสม่ำเสมอตลอดกระบวนการ ห้ามพยายามดันแผ่นตัดผ่านวัสดุด้วยแรงมากเกินไป หรือบิดใบมีดขณะทำการตัด เมื่อมีแรงกระทำด้านข้างต่อแผ่นตัด จะทำให้แผ่นตัดโก่งตัว ส่งผลให้เกิดจุดความเครียดและสะสมความร้อนบริเวณส่วนเฉพาะของเครื่องมือ ความร้อนส่วนเกินนี้จะทำให้วัสดุยึดเกาะเสื่อมสภาพเร็วกว่าปกติ โปรดรักษาค่ามุมเข้าและมุมออกให้อยู่ต่ำกว่า 15 องศาเท่าที่เป็นไปได้ ที่หนีบซึ่งใช้งานควรสามารถรองรับน้ำหนักได้สองเท่าของน้ำหนักจริงของชิ้นงาน อัตราการป้อนวัสดุก็มีความสำคัญเช่นกัน — โดยอัตราประมาณ 2 ถึง 3 เซนติเมตรต่อวินาทีเหมาะสมอย่างยิ่งเมื่อทำงานกับวัสดุเหล็กกล้าคาร์บอนต่ำ สำหรับชิ้นงานที่มีรูปร่างไม่สะดวกหรือไม่มั่นคง ควรพิจารณาใช้ฐานแม่เหล็กเสริมควบคู่กับที่หนีบแบบทั่วไป หรือลงทุนในจิก (jig) ที่ออกแบบมาเป็นพิเศษเพื่อเพิ่มความมั่นคง ผลการศึกษาโดยใช้กล้องวัดอุณหภูมิแสดงให้เห็นว่าเทคนิคการหนีบที่ดีสามารถลดอุณหภูมิของแผ่นตัดได้ประมาณร้อยละ 40 ซึ่งช่วยรักษาความสมบูรณ์ของโครงสร้างวัสดุยึดเกาะไว้ได้ในระยะยาว

อุปกรณ์ป้องกันส่วนบุคคลและมาตรการควบคุมด้านวิศวกรรมสำหรับการใช้จานตัด

อุปกรณ์ป้องกันส่วนบุคคล (PPE) ถือเป็นแนวป้องกันขั้นสุดท้ายในการรักษาความปลอดภัยในสถานที่ทำงาน แม้กระนั้น ก็ควรนำมาใช้ร่วมกับมาตรการควบคุมอื่นๆ อย่างเป็นระบบและครอบคลุม หลักพื้นฐานประกอบด้วยแว่นตานิรภัยที่ผ่านมาตรฐาน ANSI Z87.1 พร้อมการป้องกันบริเวณด้านข้าง ซึ่งมีความสำคัญยิ่งโดยเฉพาะในการปฏิบัติงานที่อาจมีเศษวัสดุกระเด็นออกมา สำหรับงานตัดที่มีความเสี่ยงรุนแรง จำเป็นต้องใช้หน้ากากป้องกันแบบเต็มใบหน้า นอกจากนี้ ถุงมือก็มีความสำคัญเช่นกัน — ผู้ปฏิบัติงานต้องสวมถุงมือที่ผ่านมาตรฐาน ISO 13997 ระดับ A2 ขึ้นไป สำหรับความต้านทานการตัด สิ่งที่ผู้คนสวมใส่ก็มีความสำคัญไม่แพ้กัน เสื้อผ้าที่หลวมเกินไปอาจถูกเครื่องจักรดึงเข้าไปได้ ดังนั้น จึงควรเลือกสวมใส่เสื้อผ้าที่พอดีตัว ไม่มีส่วนเกิน เช่น แขนยาวหรือเนคไท ส่วนเครื่องประดับควรเก็บไว้ที่บ้านในวันทำงาน เพราะแม้แต่กำไลข้อมือชิ้นเรียบง่ายก็อาจก่อให้เกิดอันตรายเมื่ออยู่ใกล้ชิ้นส่วนที่เคลื่อนไหว

มาตรการควบคุมด้านวิศวกรรมเป็นแนวป้องกันขั้นแรกต่ออันตรายต่างๆ ตัวเบี่ยงเบนประกายไฟที่สามารถปรับระดับได้ช่วยกักเก็บเศษวัสดุร้อนไว้ภายในระหว่างการปฏิบัติงาน ระบบสุญญากาศที่ติดตั้งอยู่ในอุปกรณ์สามารถจับอนุภาคที่ลอยอยู่ในอากาศได้ประมาณ 95% ตามข้อมูลของ OSHA ปี 2023 โครงสร้างหุ้มลดเสียงช่วยลดระดับเสียงลงจนทำให้คนงานไม่ได้รับผลกระทบจากเสียงเกิน 85 เดซิเบล (A-weighted) สถานีทำงานจำเป็นต้องมีความมั่นคงเป็นหลัก แคลมป์แม่เหล็กใช้งานได้ดีสำหรับบางแอปพลิเคชัน ในขณะที่ขาจับแบบหนักพิเศษหรือจุดยึดคงที่เหมาะสมกว่าสำหรับแอปพลิเคชันอื่นๆ ปุ่มหยุดฉุกเฉินควรมีวางไว้เสมอในตำแหน่งที่ผู้ใช้งานสามารถเข้าถึงและกดได้ทันทีเมื่อจำเป็น การรวมมาตรการควบคุมด้านวิศวกรรมเหล่านี้เข้ากับอุปกรณ์ป้องกันส่วนบุคคลที่เหมาะสมจะช่วยลดความรุนแรงของเหตุการณ์ลงได้ประมาณ 74% เมื่อเทียบกับการพึ่งพาเฉพาะอุปกรณ์ป้องกันส่วนบุคคล (PPE) เพียงอย่างเดียว อย่างไรก็ตาม วิธีนี้จะได้ผลก็ต่อเมื่ออุปกรณ์ทั้งหมดยังคงทำงานอยู่ภายในพารามิเตอร์การใช้งานที่ผู้ผลิตกำหนดไว้ตลอดระยะเวลาการใช้งาน