درک خطرات دیسکهای برش و مکانیزمهای شکست

علل رایج شکست دیسکهای برش: نقصها، سوءاستفاده و کاربرد نادرست

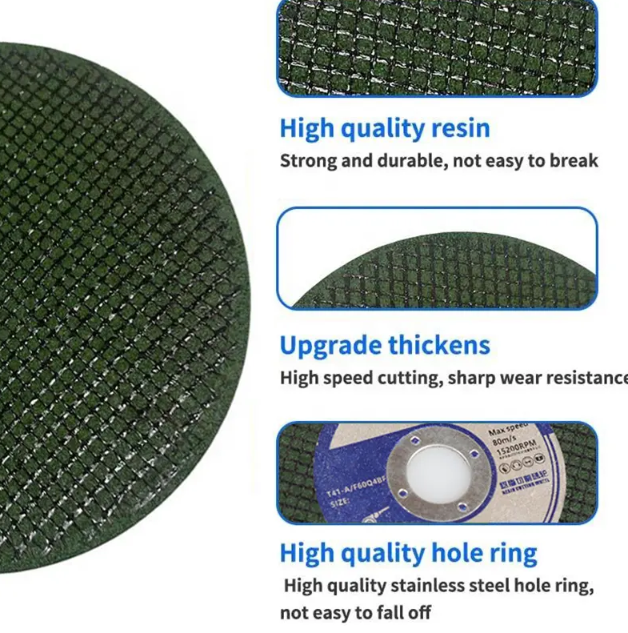

اساساً سه دلیل اصلی برای شکست قرصهای برش وجود دارد: مشکلات ناشی از تولید، استفاده نادرست توسط اپراتورها و کاربرد نامناسب. گاهی اوقات این قرصها مستقیماً از کارخانه خارج میشوند و دارای عیوب پنهانی مانند ناهمگونی مواد یا ترکهای ریزی هستند که در طول بازرسیهای کیفیت شناسایی نشدهاند. این مشکلات میتوانند حتی قبل از اولین استفاده از قرص، استحکام آن را کاهش دهند. خطاهای اپراتور نیز در عمل بسیار رایج هستند. زمانی که فردی فشار جانبی بیش از حد اعمال کند، به ماده با نیروی زیادی فشار وارد کند یا سعی کند چیزی را برش بزند که قرص برای آن طراحی نشده است، نقاط تنش ایجاد میشود که منجر به تشکیل ترک میگردد. سپس مسئلهی استفاده از قرص نامناسب برای کار مورد نظر نیز وجود دارد. در اینجا مشخصات فنی اهمیت بسزایی دارند. به عنوان مثال، اگر کسی قرص برش آلومینیوم را انتخاب کند و سعی کند با آن فولاد سختشده را برش بزند، گرما بسیار سریعتر افزایش یافته و قرص زودتر از موعد مقرر از هم میپاشد. همیشه پیش از شروع هر کاری، قرص را به دقت بررسی کنید. به دقت به دنبال هرگونه نشانهای از آسیب بگردید؛ مانند ترکهای عرضی روی سطح، خرد شدن لبهها، تابخوردگی هنگام نگاه کردن به قرص در مقابل نور یا هرگونه نقص در سوراخ مرکزی که قرص را به ابزار متصل میکند. تشخیص این مشکلات در مراحل اولیه میتواند از وقوع حادثههای جدی در آینده جلوگیری کند.

فیزیک شکست: محدودیتهای دور بر دقیقه، تنش کششی و تخریب حرارتی

وقتی اشیا سریعتر میچرخند، نیروی گریز از مرکز با مجذور سرعت چرخش افزایش مییابد. بنابراین حتی افزایش جزئی در دور بر دقیقه (RPM) میتواند تنش کششی وارد بر مواد را بهطور قابلتوجهی افزایش دهد. بهعنوان مثال، یک دیسک رزینی متصلشده با قطر ۱۲۵ میلیمتر که در حدود ۱۰۰۰۰ دور بر دقیقه کار میکند، شروع به تحمل نیروهای گریز از مرکزی میکند که از ۱۵۰۰۰ پوند بر اینچ مربع (psi) بیشتر است و بهطور خطرناکی به حد تحمل واقعی ماده چسبنده نزدیک میشود. در عین حال، هنگامی که دما از حدود ۳۰۰ درجه سانتیگراد فراتر رود، رزینهای فنولیک شروع به تجزیه میکنند. ساختار ساینده ضعیفتر شده و ترکهای ریز در سراسر ماده گسترش مییابند. این ترکیب از کرنش مکانیکی و افزایش دما اغلب منجر به شکست ناگهانی و کامل قطعه میشود. برای جلوگیری از این وضعیت نامطلوب، رعایت دقیق محدودیتهای دور بر دقیقه (RPM) تعیینشده توسط سازندگان ضروری است. همچنین، توقفهای کوتاه بین عملیات برش به خنکشدن قطعات کمک میکند. بارها مشاهده شده است که هنگامی که کاربران از سرعتهای توصیهشده فراتر روند، تخریب حرارتی بسیار سریعتر از آنچه انتظار میرفت رخ میدهد؛ بنابراین رعایت دستورالعملهای RPM احتمالاً بهترین راهحل برای پیشگیری از حوادث در کارگاه است.

تأیید پیش از استفاده و نصب صحیح دیسکهای برشی

چکلیست بازرسی بصری و لامسه: ترکها، تابخوردگی و آسیب به هاب

همیشه دیسکهای سنگزنی را پیش از نصب بهدقت بازرسی کنید. آنها را در نور مناسب قرار داده و بهآرامی بچرخانید تا ترکهای ریزی که در نگاه اول همیشه آشکار نیستند، شناسایی شوند. دیسک را روی سطحی صاف و تراز قرار دهید تا از وجود هرگونه تابخوردگی اطمینان حاصل کنید. همچنین سوراخ مرکزی دیسک را نیز با دقت بررسی کنید؛ هرگونه خمشدگی، خراش یا الگوی سایش نامنظم ممکن است نشانهای از مشکلات آینده باشد. فراموش نکنید تاریخ انقضا دیسک را بررسی کرده و گواهیهای ایمنی مانند استانداردهای EN 12413 یا ANSI B7.1 را تأیید کنید. هر دیسکی که حتی دارای آسیب جزئی باشد را دور بیندازید. چرا؟ زیرا طبق گزارش مجله عملیات ایمنی در سال گذشته، حدود هفت از ده مشکل رخداده در محل کار از اشکالات جزئیای ناشی میشوند که در مرحله راهاندازی از قلم افتادهاند. این مرحله را نادیده بگیرید؟ اشتباه بزرگی است. محدودیت زمانی اهمیتی نخواهد داشت وقتی تجهیزات به دلیل عیبی ظاهراً جزئی دچار خرابی شوند.

تکنیک نصب مناسب و انطباق فلنج با استاندارد EN 12413

نصب صحیح پایهای برای عملیات ایمن است. اندازه سوراخ مرکزی دیسک را دقیقاً با شفت سنگزنی تطبیق دهید—هرگز از آداپتورها یا نصب اجباری قطعات نامتجانس استفاده نکنید. تنها از فلنجهای تمیز و بدون آسیب که مطابق با استاندارد EN 12413 باشند، استفاده کنید؛ این استاندارد قطر حداقلی (یکسوم قطر دیسک)، تختبودن و کیفیت سطح را برای اطمینان از توزیع یکنواخت نیروی بستن مشخص میکند.

| کامپوننت | الزام | ریسک عدم انطباق |

|---|---|---|

| قطر فلنج | ≥ یکسوم قطر دیسک | لرزش و شکست دیسک |

| مهره بستن | تنها با دست بسته شود | ترکهای ناشی از گشتاور بیشازحد |

| فاصلهگذارها | تخت و موازی | توزیع نامتعادل فشار |

دیسک را با دقت بین فلنگها مرکز کنید— آن را تاب ندهید یا برای همتراز کردن به آن گشتاور وارد نکنید. قبل از تماس با قطعه کار، یک آزمایش اجرایی ۳۰ ثانیهای با حداقل دور در دقیقه پشت سد ایمنی انجام دهید.

انضباط عملیاتی: تطبیق سرعت، کنترل پیشروی و پایداری قطعه کار

چرا عبور از حداکثر دور در دقیقه شماره یکترین عامل پرتاب ناگهانی و فاجعهبار دیسک برش است

فراتر رفتن از سرعت چرخش حداکثر مجاز (RPM) همچنان شماره یکترین دلیل انفجار دیسکها در حین کار است. وقتی یک ابزار بیش از حد سریع میچرخد، تنشهای نامتعادلی را در سراسر ماده دیسک ایجاد میکند. این تنشها معمولاً در نقاط ضعیف مانند ناحیه محور مرکزی یا هر گونه نقص ساختاری موجود تجمع مییابند. در لحظهای که این مواد به نقطه شکست خود برسند، دیسک در کسری از ثانیه بهطور واقعی از هم پاشیده میشود. تکههای پرت شده میتوانند به سرعتی بیش از ۲۰۰ کیلومتر بر ساعت برسند که تجهیزات ایمنی معمولی قادر به متوقف کردن آنها نیستند. پیش از روشن کردن سنگزنی زاویهدار، بررسی کنید که سرعت بدون بار ابزار با سرعتی که روی خود دیسک چاپ شده است مطابقت دارد. در اشتباه فکر کردن اینکه دیسکهایی با ابعاد مشابه تنها به دلیل شباهت ظاهری قابل جایگزینی هستند، نیفتید.

روشهای ایمن تغذیه (نرخ پیشروی)، زاویه و محکمکردن برای کاهش بار جانبی

دیسک باید بهگونهای قرار گیرد که زاویهای ۹۰ درجه نسبت به قطعهای که قصد برش آن را دارید، ایجاد کند و در طول فرآیند فشار یکنواختی به آن وارد شود. سعی نکنید دیسک را با زور از قطعه عبور دهید یا در حین عملیات برش، تیغه را بچرخانید. هنگامی که نیروهای جانبی به دیسک وارد میشوند، باعث خمشدن آن شده و نقاط تنش و تجمع حرارت در نواحی خاصی از ابزار ایجاد میشوند. این گرمای اضافی، ماده چسبنده را سریعتر از حالت عادی تخریب میکند. هرچه امکانپذیر است، زوایای ورود و خروج را کمتر از ۱۵ درجه نگه دارید. از صفحهبندها (Vise)ای استفاده کنید که بتوانند وزنی دو برابر وزن واقعی قطعه را تحمل کنند. نرخ پیشروی (Feed rate) نیز اهمیت دارد — برای مواد فولاد نرم، نرخی حدود ۲ تا ۳ سانتیمتر در ثانیه مناسب است. اگر با اشکال نامنظم یا قطعات ناپایدار سروکار دارید، در نظر بگیرید که علاوه بر صفحهبندهای معمولی، از پایههای مغناطیسی نیز استفاده کنید یا به جایگاههای (Jig) اختصاصی سرمایهگذاری نمایید تا پایداری بهتری حاصل شود. مطالعات انجامشده با دوربینهای حرارتی نشان میدهند که استفاده از تکنیکهای مناسب صفحهبندی میتواند دمای دیسک را حدود ۴۰ درصد کاهش دهد؛ این امر به حفظ یکپارچگی ساختاری ترکیبات چسبنده در طول زمان کمک میکند.

تجهیزات حفاظت فردی و کنترلهای مهندسی برای استفاده از دیسکهای برشزنی

تجهیزات حفاظت فردی (PPE) در واقع آخرین خط دفاعی در امر ایمنی محیط کار محسوب میشوند، هرچند باید همواره در چارچوب گستردهتری از اقدامات کنترلی قرار گیرند. اصول اولیه شامل عینکهای ایمنی با رتبهبندی ANSI Z87.1 و دارای محافظت از سمتهاست که بهویژه در عملیاتی که احتمال پراکندگی تراشهها و ذرات وجود دارد، اهمیت ویژهای دارد. برای کارهای برشزنی که خطر جدی ایجاد میکنند، استفاده از محافظهای کامل صورت ضروری میشود. دستکشها نیز اهمیت دارند — کارگران باید از دستکشهایی استفاده کنند که حداقل استاندارد مقاومت در برابر برش ISO 13997 سطح A2 را داشته باشند. لباسهایی که افراد میپوشند نیز به همان اندازه مهم هستند. لباسهای شل ممکن است در ماشینآلات گیر کنند؛ بنابراین پوششهای تنگتنگ و بدون قسمتهای اضافی مانند آستینهای بلند یا گرههای گردن منطقیترند. جواهرات باید در روزهای کاری در خانه باقی بمانند، زیرا حتی یک دستبند ساده نیز میتواند در نزدیکی قطعات متحرک باعث ایجاد مشکل شود.

کنترلهای مهندسی اولین خط دفاع در برابر خطرات را تشکیل میدهند. بازتابدهندههای جرقه که قابل تنظیم هستند، به حفظ ذرات داغ در حین انجام عملیات کمک میکنند. سیستمهای خلاء که در تجهیزات ادغام شدهاند، بر اساس دادههای سازمان ایمنی و بهداشت شغلی آمریکا (OSHA) از سال ۲۰۲۳، حدود ۹۵ درصد از ذرات معلق در هوا را جمعآوری میکنند. محیطبندیهای عایقکننده صوت، سطح صوت را کاهش میدهند تا کارگران بیش از ۸۵ دسیبل وزندار A در معرض قرار نگیرند. ایستگاههای کار باید از همه چیز پایدارتر باشند. صفحهبندهای مغناطیسی در برخی کاربردها عملکرد خوبی دارند، در حالی که صفحهبندهای سنگین یا نقاط اتصال ثابت برای برخی دیگر مناسبتر هستند. دکمههای توقف اضطراری باید همیشه در دسترس باشند تا در صورت نیاز فرد بتواند بهسرعت آنها را فشار دهد. ترکیب این اقدامات مهندسی با تجهیزات حفاظت فردی مناسب، جدیت حادثات را حدود ۷۴ درصد کاهش میدهد؛ در حالی که اتکا صرف به تجهیزات حفاظت فردی (PPE) چنین اثری ندارد. اما این اثر تنها زمانی حاصل میشود که تمامی اجزا در طول استفاده در محدوده پارامترهای عملیاتی مشخصشده توسط سازنده باقی بمانند.