Comprensión de los peligros y mecanismos de fallo de los discos de corte

Causas frecuentes de la rotura de discos de corte: defectos, uso indebido y aplicación inadecuada

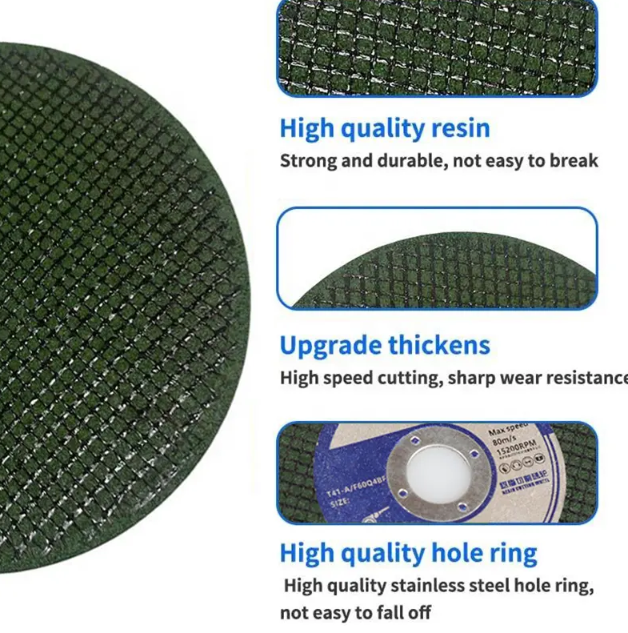

Básicamente, hay tres razones principales por las que fallan los discos de corte: problemas derivados de la fabricación, uso inadecuado por parte de los operarios y aplicación incorrecta. A veces, los discos salen directamente de la fábrica con defectos ocultos, como materiales desiguales o microgrietas que no fueron detectadas durante los controles de calidad. Estos problemas pueden debilitar efectivamente el disco incluso antes de su primer uso. Los errores cometidos por los operarios también son muy frecuentes en la práctica. Cuando alguien aplica demasiada presión lateral, presiona con excesiva fuerza contra el material o intenta cortar algo para lo que el disco no fue diseñado, se generan puntos de tensión que provocan la aparición de grietas. Luego está el problema de utilizar un disco inadecuado para la tarea. Las especificaciones son fundamentales en este aspecto. Por ejemplo, si alguien toma un disco para corte de aluminio e intenta cortar acero templado, el calor se acumula mucho más rápidamente y hace que el disco se fracture antes de lo previsto. Siempre examine cuidadosamente el disco antes de comenzar cualquier trabajo. Revise minuciosamente si presenta señales de daño, como grietas que atraviesan su superficie, astillas faltantes en los bordes, deformaciones al sostenerlo frente a una fuente de luz o cualquier anomalía en el orificio central donde se fija a la herramienta. Detectar estos problemas temprano puede prevenir accidentes graves en el futuro.

La física del fallo: límites de RPM, tensión de tracción y degradación térmica

Cuando los objetos giran más rápido, la fuerza centrífuga aumenta con el cuadrado de la velocidad de rotación. Por tanto, incluso un ligero aumento en las revoluciones por minuto (RPM) puede elevar considerablemente la tensión de tracción a la que están sometidos los materiales. Por ejemplo, un disco convencional de resina aglomerada de 125 mm que gira a aproximadamente 10 000 RPM comienza a experimentar fuerzas centrífugas superiores a 15 000 psi, acercándose peligrosamente al límite de resistencia real del material aglomerante. Al mismo tiempo, cuando la temperatura supera los 300 grados Celsius, las resinas fenólicas empiezan a degradarse. La estructura abrasiva se debilita y microgrietas comienzan a propagarse a través del material. Esta combinación de esfuerzo mecánico y acumulación térmica suele provocar una falla total repentina del componente. Para evitar esta situación, es fundamental respetar estrictamente los límites de RPM especificados por los fabricantes. Asimismo, realizar pausas breves entre operaciones de corte permite que los componentes se enfríen parcialmente. Una y otra vez hemos observado que, cuando los usuarios superan las velocidades recomendadas, la degradación térmica ocurre mucho más rápidamente de lo esperado; por ello, seguir rigurosamente dichas indicaciones sobre las RPM constituye probablemente la mejor forma de prevenir accidentes en el taller.

Verificación previa al uso y correcta instalación de los discos de corte

Lista de verificación visual y táctil: grietas, deformaciones y daños en el cubo

Siempre inspeccione minuciosamente los discos de esmerilado antes de su instalación. Exámelos bajo una buena iluminación y hágales girar lentamente para detectar esas pequeñas grietas que no siempre son evidentes a simple vista. Coloque el disco plano sobre una superficie nivelada para comprobar si presenta alguna deformación. Observe detenidamente el orificio central: cualquier dobladura, arañazo o patrón de desgaste irregular podría ser un problema latente. No olvide verificar la fecha de vencimiento del disco y confirmar que cumpla con las certificaciones de seguridad, como las normas EN 12413 o ANSI B7.1. Deseche inmediatamente cualquier disco que presente incluso el más mínimo daño. ¿Por qué? Porque, según indicó el año pasado la revista Safety Operations Journal, aproximadamente siete de cada diez incidencias en el campo se originan en pequeños defectos pasados por alto durante la fase de configuración. ¿Omitir este paso? Un grave error. Las limitaciones de tiempo dejarán de tener importancia cuando el equipo falle debido a lo que parecía una imperfección menor.

Técnica adecuada de montaje y cumplimiento de la brida según EN 12413

La instalación correcta es fundamental para un funcionamiento seguro. Ajuste con precisión el diámetro del orificio del disco al eje de la amoladora; nunca utilice adaptadores ni fuerce componentes de dimensiones incompatibles. Utilice únicamente bridas limpias y sin daños que cumplan la norma EN 12413, la cual especifica el diámetro mínimo (un tercio del diámetro del disco), la planicidad y el acabado superficial para garantizar una fuerza de sujeción uniforme.

| Componente | Requisito | Riesgo de No Conformidad |

|---|---|---|

| Diámetro de la flange | ≥ 1/3 del diámetro del disco | Oscilación y fractura del disco |

| Tuerca de fijación | Apriete manual únicamente | Fracturas por tensión debidas a un apriete excesivo |

| Espaciadores | Plana y paralela | Distribución irregular de la presión |

Centre cuidadosamente el disco entre las bridas: no lo deforme ni lo force para alinearlo. Realice una prueba de funcionamiento de 30 segundos a velocidad mínima (RPM) tras una barrera de seguridad antes de ponerlo en contacto con la pieza de trabajo.

Disciplina operativa: Sincronización de velocidad, control de avance y estabilidad de la pieza de trabajo

Por qué superar el número máximo de RPM es la causa número uno de la expulsión catastrófica del disco de corte

Superar el número máximo de RPM nominal sigue siendo la razón número uno por la que los discos explotan durante su funcionamiento. Cuando una herramienta gira a demasiada velocidad, genera tensiones irregulares en el material del disco. Estas tensiones tienden a acumularse en zonas débiles, como la zona del cubo central o cualquier defecto de fabricación preexistente. En el instante en que dicho material alcanza su punto de rotura, el disco se desintegra literalmente en fracciones de segundo. Los fragmentos proyectados pueden alcanzar velocidades superiores a 200 kilómetros por hora, una velocidad que el equipo de seguridad convencional simplemente no puede detener. Antes de encender una amoladora angular, compruebe si la velocidad de giro en vacío de la herramienta coincide con la indicada en el propio disco. No caiga en el error de pensar que discos de tamaño similar son intercambiables solo porque tienen un aspecto parecido.

Prácticas seguras de velocidad de avance, ángulo de corte y sujeción para minimizar las cargas laterales

El disco debe colocarse en ángulo recto respecto a lo que se está cortando, aplicando una presión uniforme durante todo el proceso. No intente forzarlo a través del material ni torcer la hoja durante las operaciones de corte. Cuando actúan fuerzas laterales sobre el disco, estas provocan flexión, lo que genera puntos de tensión y acumulación de calor en zonas específicas de la herramienta. Este calor adicional descompone el material aglutinante más rápidamente de lo normal. Mantenga los ángulos de entrada y salida por debajo de 15 grados siempre que sea posible. Las mordazas utilizadas deben soportar un peso al menos dos veces superior al del pieza real. También es importante la velocidad de avance: aproximadamente 2 a 3 centímetros por segundo funciona bien al trabajar con materiales de acero suave. Si trabaja con piezas de formas complicadas o inestables, considere añadir bases magnéticas junto con abrazaderas convencionales o invertir en plantillas especialmente diseñadas para lograr una mayor estabilidad. Estudios realizados con cámaras térmicas demuestran que unas buenas técnicas de sujeción pueden reducir la temperatura del disco en aproximadamente un 40 %, lo que contribuye a mantener la integridad estructural de los compuestos aglutinantes con el paso del tiempo.

Equipos de protección personal y controles técnicos para el uso de discos de corte

Los EPI son realmente la última línea de defensa en materia de seguridad laboral, aunque siempre deben integrarse en el panorama más amplio de las medidas de control. Los elementos básicos incluyen gafas de seguridad certificadas según la norma ANSI Z87.1 con protección lateral, especialmente importantes durante operaciones en las que podrían volar fragmentos. Para tareas de corte que supongan riesgos graves, se vuelven necesarios protectores faciales completos. Los guantes también son fundamentales: los trabajadores deben utilizar guantes que cumplan, como mínimo, la norma ISO 13997 Nivel A2 en resistencia al corte. Lo que las personas llevan puesto es igual de importante. La ropa suelta puede quedar atrapada en maquinaria, por lo que resulta recomendable usar prendas ajustadas y sin elementos adicionales, como mangas largas o corbatas. Las joyas deben dejarse en casa los días laborables, ya que incluso una pulsera sencilla puede causar problemas cerca de piezas móviles.

Los controles de ingeniería constituyen la primera línea de defensa contra los peligros. Los deflectores de chispas, ajustables, ayudan a contener los residuos calientes durante las operaciones. Los sistemas de vacío integrados en los equipos logran capturar aproximadamente el 95 % de las partículas en suspensión, según datos de la OSHA de 2023. Las cabinas de aislamiento acústico reducen los niveles de ruido para que los trabajadores no estén expuestos a más de 85 decibelios ponderados A. Las estaciones de trabajo deben ser, ante todo, estables. Las abrazaderas magnéticas funcionan bien en algunas aplicaciones, mientras que las mordazas de alta resistencia o los anclajes fijos resultan más adecuados para otras. Los dispositivos de parada de emergencia deben estar siempre ubicados de forma accesible, para que alguien pueda activarlos rápidamente cuando sea necesario. Combinar estas medidas de ingeniería con un buen equipo de protección personal reduce la gravedad de los incidentes en aproximadamente un 74 %, frente al uso exclusivo de EPP. Sin embargo, esto solo funciona si todo el equipo se mantiene dentro de los parámetros operativos especificados por el fabricante durante su utilización.

Tabla de Contenido

- Comprensión de los peligros y mecanismos de fallo de los discos de corte

- Verificación previa al uso y correcta instalación de los discos de corte

- Disciplina operativa: Sincronización de velocidad, control de avance y estabilidad de la pieza de trabajo

- Equipos de protección personal y controles técnicos para el uso de discos de corte