Kesme Diski Tehlikelerini ve Arıza Mekanizmalarını Anlamak

Kesme Diski Kırılmasının Yaygın Nedenleri: Kusurlar, yanlış kullanım ve yanlış uygulama

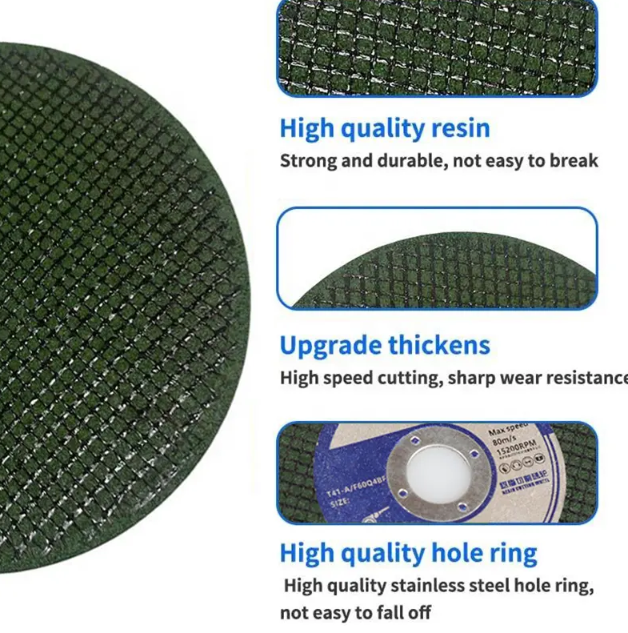

Kesme disklerinin başarısız olmasının temelde üç ana nedeni vardır: üretim kaynaklı sorunlar, operatörlerin yanlış kullanımı ve uygulamada yapılan hatalar. Bazen diskler kalite kontrolü sırasında tespit edilemeyen gizli kusurlarla — örneğin homojen olmayan malzeme veya minik çatlaklarla — doğrudan fabrikadan çıkmaktadır. Bu tür sorunlar, diskin ilk kez kullanılmasından bile önce zaten dayanımını azaltabilir. Operatör hataları da pratikte oldukça sık gerçekleşir. Bir kişi diske yandan fazla baskı uyguladığında, kesilecek malzemeye aşırı kuvvetle bastığında ya da diskin tasarımına uygun olmayan bir malzemeyle kesim yapmaya çalıştığında, bu durum çatlakların oluşmasına yol açacak gerilim noktaları yaratır. Ayrıca işe uygun olmayan bir disk kullanılması sorunu da vardır. Burada teknik özellikler büyük önem taşır. Örneğin, birisi alüminyum kesimi için tasarlanmış bir disk alıp bununla sertleştirilmiş çelik kesmeye çalışırsa, ısı çok daha hızlı birikir ve disk, olması gereken zamandan çok daha erken parçalanır. Herhangi bir işe başlamadan önce diske mutlaka dikkatlice bakın. Yüzeyinde uzunlamasına çatlaklar, kenarlardan eksik parça (kırık) olup olmadığı, ışığa tutulduğunda bükülme (burkulma) gösterip göstermediği ya da takıldığı aletin miline oturduğu merkez delikte herhangi bir bozukluk olup olmadığı gibi hasar belirtilerini dikkatle kontrol edin. Bu sorunları erken fark etmek, ileride ciddi kazaları önlemenize yardımcı olabilir.

Başarısızlığın Fiziği: Devir Sayısı Sınırları, Çekme Gerilmesi ve Isıl Bozulma

Nesneler daha hızlı döndüğünde, merkezkaç kuvveti dönüş hızının karesiyle artar. Bu nedenle devir başına dakika (RPM) değerinde bile küçük bir artış, malzemelerdeki çekme gerilimini önemli ölçüde artırabilir. Örneğin, yaklaşık 10.000 RPM ile çalışan standart 125 mm reçine bağlı bir disk düşünün: Bu disk, bağlayıcı malzemenin dayanabileceği maksimum değere tehlikeli şekilde yaklaşan, 15.000 psi’den fazla merkezkaç kuvvetleriyle karşı karşıya kalır. Aynı zamanda sıcaklık yaklaşık 300 °C’yi geçtiğinde bu fenolik reçineler bozulmaya başlar. Aşındırıcı yapı zayıflar ve malzeme içinde minik çatlaklar yayılmaya başlar. Mekanik gerilim ve ısı birikimi bu şekilde bir araya gelince, bileşenin aniden tamamen başarısız olması sıklıkla gerçekleşir. Bu tür sorunları önlemek için üreticilerin belirttiği RPM sınırlarına sıkı sıkıya bağlı kalmak hayati önem taşır. Ayrıca kesme işlemlerinin arasında kısa molalar vermek, ısıyı bir miktar azaltmaya yardımcı olur. Pratikte tekrar tekrar gözlemlendiği üzere, önerilen hızların aşılması durumunda termal bozulma beklenenden çok daha hızlı meydana gelir; bu nedenle RPM kılavuzlarına uymak, atölyede felaketleri önlemek için muhtemelen en etkili yöntemdir.

Kesme Disklerinin Kullanımdan Önce Doğrulanması ve Doğru Kurulması

Görsel ve Dokunsal İnceleme Kontrol Listesi: Çatlaklar, Eğrilme ve Flanş Hasarı

Taşlama disklerini kurulumdan önce her zaman dikkatlice inceleyin. İncelemeyi iyi aydınlatılmış bir ortamda yapın ve ilk bakışta dikkat çekmeyebilecek küçük çatlakları tespit etmek için diski yavaşça döndürün. Diski düz bir yüzeye yatırarak eğrilip eğrilmediğini kontrol edin. Merkez deliğine de yakından bakın: bükülme, çizikler veya eşit olmayan aşınma izleri, ileride sorunlara neden olabilecek potansiyel risklerdir. Diskin son kullanma tarihini kontrol etmeyi ve EN 12413 veya ANSI B7.1 gibi güvenlik sertifikalarını doğrulamayı unutmayın. Hafif hasar bile olsa, tüm diskleri atın. Neden mi? Çünkü geçen yıl Safety Operations Journal’da yayımlanan bir çalışmaya göre sahada yaşanan sorunların yaklaşık yedide onu, kurulum sırasında gözden kaçırılan küçük hatalardan kaynaklanmaktadır. Bu adımı atlayacaksınız mı? Büyük bir hata olur. Ekipman, görünüşte önemsiz bir kusur nedeniyle arızalandığında, zaman kısıtlamalarının pek bir önemi kalmaz.

Uygun Montaj Tekniği ve Flanş Uyumluluğu EN 12413’e Göre

Doğru kurulum, güvenli çalışmanın temelidir. Diskin delik çapını taşlama makinesinin mil çapıyla tam olarak eşleştirin—hiçbir zaman adaptör kullanmayın veya uyumsuz parçaları zorlayarak takmayın. Yalnızca temiz, hasarsız ve EN 12413 standardına uygun flanşlar kullanın; bu standart, düzgün sıkma kuvvetini sağlamak için minimum çapı (disk çapının ⅓’ü), düzgünlüğü ve yüzey kalitesini belirtir.

| Bileşen | Gereksinim | Uygunluk Dışı Risk |

|---|---|---|

| Flang çapı | ≥ Disk çapının 1/3’ü | Disk salınımı ve kırılması |

| Sıkma somunu | Yalnızca elle sıkılmalı | Aşırı tork nedeniyle oluşan gerilme çatlakları |

| Ayarlayıcılar | Düz ve paralel | Eşit olmayan basınç dağılımı |

Diski flanşlar arasında dikkatlice merkezleyin—bükülmesine veya hizalanması için zorlamayla tork uygulamayın. İş parçasına temas etmeden önce güvenlik bariyerinin arkasında en düşük devirde 30 saniyelik bir deneme çalıştırması yapın.

Çalışma Disiplini: Hız Eşleştirme, Besleme Kontrolü ve İş Parçası Stabilitesi

Maksimum Devir Sayısını Aşmanın, Felaket Boyutunda Kesme Diski Fırlatılmasının #1 Nedeni Olması

Maksimum izin verilen devir sayısını aşmak, disklerin çalışırken patlamasına neden olan birincil sebep olmaya devam etmektedir. Bir alet çok yüksek hızda döndüğünde, diskin malzemesi üzerinde düzensiz gerilimler oluşur. Bu gerilimler, genellikle merkez göbek bölgesi veya mevcut üretim kusurları gibi zayıf noktalarda birikmeye eğilimlidir. Bu malzemeler kırılma noktasına ulaştığı anda disk буквально saniyenin onda birleri içinde parçalanır. Saçılan parçalar saatte 200 kilometreyi aşan hızlara ulaşabilir; bu da normal güvenlik ekipmanlarının engelleyemeyeceği bir hızdır. Açısal taşlama makinesini çalıştırmadan önce, aletin boşta çalışma hızının diskin kendisinde basılı olan değerle eşleşip eşleşmediğini kontrol edin. Disklerin benzer boyutta olması ve dış görünüşlerinin birbirine benzemesi nedeniyle birbirleriyle değiştirilebilir olduklarını düşünerek bu tuzağa düşmeyin.

Yan Yükü En Aza İndirmek İçin Güvenli Besleme Hızı, Açısı ve Sıkma Uygulamaları

Disk, kesilen nesneye dik açıda konumlandırılmalıdır ve işlem boyunca eşit baskı uygulanmalıdır. Diski zorlayarak ilerletmeye veya kesme sırasında bıçağı burmaya çalışmayın. Disk üzerine yanal kuvvetler etki ettiğinde, bu durum bükülme meydana getirir ve takımın belirli bölgelerinde gerilim noktaları ile ısı birikimi oluşmasına neden olur. Bu ekstra ısı, bağlayıcı malzemenin normalden daha hızlı bozulmasına yol açar. Giriş ve çıkış açılarını mümkün olduğunca 15 derecenin altına tutun. Kullanılan mengeneler, parçanın gerçek ağırlığının iki katını taşıyabilecek kapasitede olmalıdır. İlerleme hızları da önemlidir: yumuşak çelik malzemelerle çalışırken saniyede yaklaşık 2 ila 3 santimetrelik bir hız uygun çalışır. Tuhaflık arz eden şekillerle veya kararsız parçalarla çalışıyorsanız, düzenli kelepçelerin yanı sıra manyetik tabanlar eklemeyi veya daha iyi stabilite sağlamak için özel olarak üretilmiş kalıpları (jig’leri) kullanmayı düşünün. Termal kameralarla yapılan çalışmalar, doğru kelepçeleme tekniklerinin diskin sıcaklığını yaklaşık %40 oranında düşürebildiğini göstermektedir; bu da bağlayıcı bileşiklerin yapısal bütünlüğünün zaman içinde korunmasına yardımcı olur.

Kesme Diski Kullanımı İçin Kişisel Koruyucu Ekipmanlar ve Mühendislik Kontrolleri

Kişisel koruyucu ekipmanlar (PPE), işyeri güvenliği açısından aslında son savunma hattıdır; ancak her zaman kontrol önlemlerinin daha geniş çerçevesine entegre edilmelidir. Temel unsurlar arasında, yan korumalı ANSI Z87.1 standartlarına uygun güvenlik gözlükleri yer alır; bu özellikle parça saçılması ihtimali olan işlemler sırasında özellikle önemlidir. Ciddi risk taşıyan kesme işlemlerinde ise tam yüz siperleri gereklidir. Eldivenler de aynı derecede önemlidir: İşçiler, en az ISO 13997 Seviye A2 standardına uygun kesmeye dayanıklı eldivenler kullanmalıdır. Giyilen kıyafetler de aynı ölçüde önemlidir. Bol giysiler makinelere takılabilir; bu nedenle uzun kollu veya kravat gibi fazladan parçalar içermeyen, sıkı oturan giysiler tercih edilmelidir. Takılar iş günü evde bırakılmalıdır; çünkü hareketli parçaların yakınında bile basit bir bileklik bile sorunlara neden olabilir.

Mühendislik kontrolleri, tehlikelere karşı savunmanın ilk hattını oluşturur. Ayarlanabilir kıvılcım saptırıcılar, işlemler sırasında sıcak kalıntıların içinde tutulmasını sağlar. Ekipmana entegre edilen vakum sistemleri, 2023 yılına ait OSHA verilerine göre havada bulunan parçacıkların yaklaşık %95’ini yakalamayı başarır. Ses yalıtımı sağlayan kapalı kabinler, gürültü seviyelerini işçilerin 85 desibel A-ağırlıklı değerden fazla bir seviyeye maruz kalmamasını sağlayacak şekilde düşürür. İş istasyonlarının öncelikle kararlı ve sağlam olması gerekir. Manyetik kelepçeler bazı uygulamalar için iyi çalışırken, ağır iş viseleri veya sabit bağlantı noktaları diğerleri için daha uygundur. Acil durdurma düğmeleri her zaman birinin gerektiğinde hızlıca ulaşabileceği yerde olmalıdır. Bu mühendislik önlemlerini iyi kişisel koruyucu ekipmanlarla birlikte uygulamak, yalnızca KKE’ye güvenmeye kıyasla olayların ciddiyetini yaklaşık %74 oranında azaltır. Ancak bu yalnızca tüm sistem, kullanım süresince üreticinin belirttiği işletme parametreleri içinde kalırsa etkili olur.