कटिंग डिस्क के खतरों और विफलता के तंत्र को समझना

कटिंग डिस्क के टूटने के सामान्य कारण: दोष, दुरुपयोग और गलत अनुप्रयोग

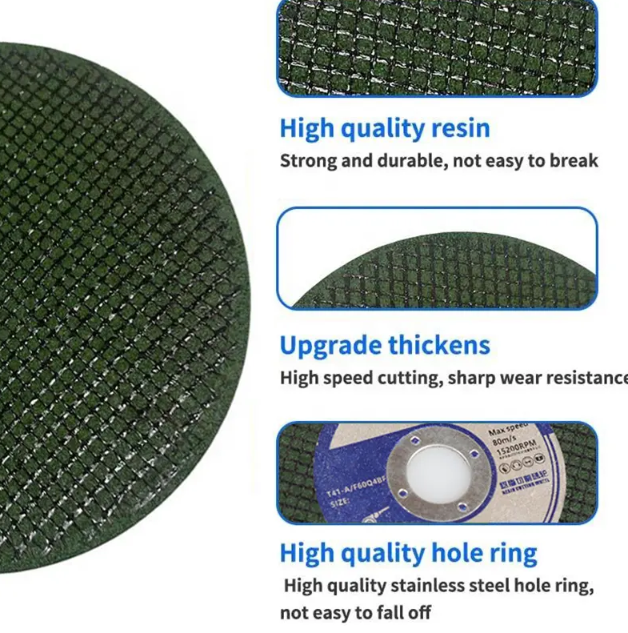

कटिंग डिस्क के विफल होने के मूल रूप से तीन प्रमुख कारण हैं: निर्माण से जुड़ी समस्याएँ, ऑपरेटरों द्वारा गलत उपयोग, और गलत अनुप्रयोग। कभी-कभी डिस्कें फैक्टरी से सीधे निकलती हैं, लेकिन उनमें छिपी हुई कमियाँ होती हैं, जैसे असमान सामग्री या गुणवत्ता जाँच के दौरान न देखी गई छोटी-छोटी दरारें। ये समस्याएँ वास्तव में डिस्क को पहली बार उपयोग में लाए जाने से भी पहले ही कमजोर कर सकती हैं। ऑपरेटरों की गलतियाँ भी व्यवहार में बहुत अधिक बार होती हैं। जब कोई व्यक्ति डिस्क पर पार्श्व दिशा में अत्यधिक दबाव डालता है, सामग्री के खिलाफ बहुत जोर से धकेलता है, या डिस्क के डिज़ाइन के अनुरूप न होने वाली किसी चीज़ को काटने का प्रयास करता है, तो इससे तनाव के बिंदु बनते हैं, जिनके कारण दरारें बनने लगती हैं। फिर यह पूरी समस्या है कि कार्य के लिए गलत डिस्क का उपयोग करना। यहाँ विनिर्देशों का बहुत बड़ा महत्व है। उदाहरण के लिए, यदि कोई व्यक्ति एल्यूमीनियम काटने वाली डिस्क लेकर कठोर इस्पात को काटने का प्रयास करता है, तो ऊष्मा का निर्माण कहीं अधिक तीव्र गति से होता है और डिस्क जल्दी से टूट जाती है। किसी भी कार्य को शुरू करने से पहले हमेशा डिस्क का अच्छी तरह से निरीक्षण करें। सतह पर दरारों के कोई भी संकेत, किनारों से टूटे हुए टुकड़ों की कमी, प्रकाश के सामने धारण करने पर मोड़ (वार्पिंग), या उस केंद्र छिद्र में कोई भी असामान्यता जहाँ डिस्क उपकरण से जुड़ती है—इन सभी की सावधानीपूर्ण जाँच करें। इन समस्याओं को शुरुआत में ही पहचान लेना भविष्य में गंभीर दुर्घटनाओं को रोक सकता है।

फेल्योर का भौतिकी: आरपीएम सीमाएँ, तन्य तनाव और तापीय अपक्षय

जब चीजें तेजी से घूमती हैं, तो अपकेन्द्रीय बल उनके घूर्णन की गति के वर्ग के साथ बढ़ता है। इसलिए आरपीएम (RPM) में भी थोड़ी सी वृद्धि सामग्री पर तन्यता प्रतिबल को काफी बढ़ा सकती है। उदाहरण के लिए, एक सामान्य 125 मिमी रेजिन-बंधित डिस्क जो लगभग 10,000 RPM पर चल रही हो, वह 15,000 psi से अधिक के अपकेन्द्रीय बल का अनुभव करने लगती है, जो बंधन सामग्री द्वारा वहन किए जा सकने वाले अधिकतम सीमा के खतरनाक रूप से करीब पहुँच जाती है। इसी समय, जब तापमान लगभग 300 डिग्री सेल्सियस से ऊपर चला जाता है, तो फीनॉलिक रेजिन विघटित होना शुरू हो जाती हैं। अपघर्षक संरचना कमजोर हो जाती है और सामग्री के भीतर सूक्ष्म दरारें फैलने लगती हैं। यांत्रिक तनाव और ऊष्मा संचय के इस संयोजन के कारण घटक की अचानक पूर्ण विफलता अक्सर हो जाती है। इस समस्या से बचने के लिए, निर्माताओं द्वारा निर्दिष्ट आरपीएम (RPM) सीमाओं का सख्ती से पालन करना आवश्यक है। साथ ही, कटिंग कार्यों के बीच छोटे विराम लेने से चीजों को थोड़ा ठंडा होने का मौका मिलता है। हमने बार-बार देखा है कि जब लोग अनुशंसित गति से अधिक गति पर काम करते हैं, तो तापीय विघटन अपेक्षित से कहीं अधिक तेजी से होता है, जिससे आरपीएम (RPM) दिशानिर्देशों का पालन करना कार्यशाला में आपदाओं को रोकने का सबसे अच्छा तरीका हो सकता है।

काटने वाली डिस्कों का उपयोग से पूर्व सत्यापन और सही स्थापना

दृश्य और स्पर्श संबंधी निरीक्षण चेकलिस्ट: दरारें, वार्पिंग और हब क्षति

स्थापना से पहले हमेशा ग्राइंडिंग डिस्कों का व्यापक निरीक्षण करें। उन्हें अच्छी रोशनी के तहत देखें और धीमी गति से घुमाकर उन सूक्ष्म दरारों को पहचानें जो पहली नज़र में हमेशा स्पष्ट नहीं होती हैं। डिस्क को किसी समतल सतह पर समतल रूप से रखकर जाँचें कि कहीं वह वार्प तो नहीं है। केंद्रीय छिद्र की भी बारीकी से जाँच करें — कोई भी मुड़ाव, खरोंच या असमान घिसावट के निशान संभावित समस्या का संकेत हो सकते हैं। डिस्क की समाप्ति तिथि की भी जाँच करना न भूलें और EN 12413 या ANSI B7.1 जैसे सुरक्षा प्रमाणनों की पुष्टि करें। यदि कोई भी डिस्क थोड़ी सी भी क्षति वाली हो, तो उसे तुरंत फेंक दें। क्यों? क्योंकि पिछले वर्ष के 'सेफ्टी ऑपरेशन्स जर्नल' के अनुसार, क्षेत्र में होने वाली समस्याओं में से लगभग सात में से दस की शुरुआत स्थापना के दौरान छूटी हुई छोटी-छोटी त्रुटियों से होती है। इस चरण को छोड़ देना? बड़ी गलती है। जब उपकरण एक ऐसी आभासी तुच्छ त्रुटि के कारण विफल हो जाता है, तो समय की सीमा का कोई महत्व नहीं रहता।

उचित माउंटिंग तकनीक और फ्लैंज अनुपालन EN 12413 के अनुसार

सही स्थापना सुरक्षित संचालन की आधारशिला है। डिस्क के बोर आकार को ग्राइंडर अर्बर के साथ सटीक रूप से मिलाएँ—कभी भी एडेप्टर का उपयोग न करें या असंगत घटकों को जबरदस्ती फिट न करें। केवल EN 12413 के अनुपालन में आने वाले, साफ़ और अक्षत फ्लैंज का उपयोग करें, जो एकसमान क्लैंपिंग बल सुनिश्चित करने के लिए न्यूनतम व्यास (डिस्क व्यास का ⅓), समतलता और सतह के फिनिश को निर्दिष्ट करता है।

| घटक | आवश्यकता | गैर-अनुपालन जोखिम |

|---|---|---|

| फ्लैंज व्यास | ≥ डिस्क व्यास का 1/3 | डिस्क का हिलना और टूटना |

| फास्टनिंग नट | केवल हाथ से कसा गया | अधिक टॉर्क के कारण तनाव द्वारा फ्रैक्चर |

| स्पेसर्स | समतल और समानांतर | असमान दबाव वितरण |

डिस्क को फ्लैंज के बीच सावधानीपूर्वक केंद्रित करें—इसे विकृत न करें या संरेखण के लिए टॉर्क द्वारा जबरदस्ती न लगाएँ। कार्य-टुकड़े के संपर्क में आने से पहले सुरक्षा बाधा के पीछे न्यूनतम RPM पर 30 सेकंड की परीक्षण चालन करें।

संचालन अनुशासन: गति समायोजन, फीड नियंत्रण और कार्य-टुकड़े की स्थिरता

अधिकतम आरपीएम से अधिक जाना काटने वाले डिस्क के आकस्मिक उत्क्षेपण का #1 कारण क्यों है

अधिकतम अनुमत आरपीएम से अधिक चलाना अभी भी डिस्क के संचालन के दौरान विस्फोट होने का सबसे प्रमुख कारण है। जब कोई उपकरण बहुत तेजी से घूमता है, तो डिस्क के सामग्री पर असमान तनाव उत्पन्न होता है। यह तनाव आमतौर पर केंद्र हब क्षेत्र या किसी भी मौजूदा निर्माण दोष जैसे कमजोर बिंदुओं पर जमा होने लगता है। जैसे ही ये सामग्री अपने टूटने के बिंदु तक पहुँच जाती हैं, डिस्क वास्तव में एक सेकंड के अंशों में ही टूटकर बिखर जाती है। बाहर निकलने वाले टुकड़े 200 किलोमीटर प्रति घंटा से भी अधिक गति से उड़ सकते हैं, जिसे सामान्य सुरक्षा उपकरण बिल्कुल भी रोक नहीं सकते। कोण ग्राइंडर को चालू करने से पहले, यह जाँच लें कि उपकरण की निष्क्रिय गति डिस्क पर छपी गति के साथ मेल खाती है या नहीं। यह भ्रमित धारणा न अपनाएँ कि समान आकार की डिस्कें केवल इसलिए एक-दूसरे के स्थान पर उपयोग की जा सकती हैं क्योंकि वे एक जैसी दिखती हैं।

पार्श्व भार को कम करने के लिए सुरक्षित फीड दर, कोण और क्लैम्पिंग प्रथाएँ

डिस्क को कटाए जा रहे वस्तु के साथ समकोण पर स्थित करने की आवश्यकता है, और पूरी प्रक्रिया के दौरान समान दबाव लगाएं। कटिंग के दौरान इसे जबरदस्ती धकेलने या ब्लेड को मोड़ने का प्रयास न करें। जब डिस्क पर पार्श्व बल कार्य करते हैं, तो वे डिस्क को विकृत कर देते हैं, जिससे उपकरण के विशिष्ट क्षेत्रों के आसपास तनाव बिंदु और ऊष्मा निर्माण होता है। यह अतिरिक्त ऊष्मा बंधन सामग्री को सामान्य से तेज़ी से क्षीण कर देती है। प्रवेश और निकास कोणों को जहाँ तक संभव हो, 15 डिग्री से कम रखें। उपयोग किए जाने वाले वाइस (विसेस) को वस्तु के वास्तविक भार से दोगुने भार को संभालने में सक्षम होना चाहिए। फीड दरें भी महत्वपूर्ण हैं—मृदु इस्पात के साथ काम करते समय लगभग 2 से 3 सेंटीमीटर प्रति सेकंड की दर उपयुक्त रहती है। यदि अजीबोगरीब आकृतियों या अस्थिर टुकड़ों के साथ काम कर रहे हैं, तो सामान्य क्लैम्प्स के साथ-साथ चुंबकीय आधार जोड़ने पर विचार करें, या बेहतर स्थिरता के लिए विशेष रूप से निर्मित जिग्स में निवेश करें। तापमान कैमरों का उपयोग करके किए गए अध्ययनों से पता चलता है कि अच्छी क्लैम्पिंग तकनीकों से डिस्क के तापमान में लगभग 40 प्रतिशत की कमी आ सकती है, जो बंधन यौगिकों की संरचनात्मक अखंडता को समय के साथ बनाए रखने में सहायता करती है।

काटने वाली डिस्क के उपयोग के लिए व्यक्तिगत सुरक्षा उपकरण और इंजीनियरिंग नियंत्रण

व्यक्तिगत सुरक्षा उपकरण (PPE) वास्तव में कार्यस्थल सुरक्षा के संदर्भ में अंतिम रक्षा की रेखा है, हालाँकि यह हमेशा नियंत्रण उपायों के व्यापक चित्र में फिट बैठना चाहिए। इसके मूल तत्वों में ANSI Z87.1 मानक के अनुसार प्रमाणित सुरक्षा चश्मे शामिल हैं, जिनमें पार्श्व सुरक्षा भी होनी चाहिए—विशेष रूप से उन परिस्थितियों में जहाँ कार्य करते समय मलबा चारों ओर उड़ सकता है। गंभीर जोखिम वाले काटने के कार्यों के लिए पूर्ण चेहरे की शील्ड आवश्यक हो जाती है। दस्ताने भी महत्वपूर्ण हैं—कर्मचारियों को कट प्रतिरोध के लिए कम से कम ISO 13997 स्तर A2 मानकों को पूरा करने वाले दस्ताने की आवश्यकता होती है। जो लोग क्या पहनते हैं, वह भी उतना ही महत्वपूर्ण है। ढीले कपड़े मशीनरी में फँस सकते हैं, इसलिए लंबी आस्तीनों या गले के रिबन जैसे अतिरिक्त अंगों के बिना तंग फिटिंग के वस्त्र पहनना उचित है। गहने कार्यदिवसों को घर पर ही रखने चाहिए, क्योंकि यहाँ तक कि एक साधारण कंगन भी गतिमान भागों के निकट समस्या पैदा कर सकता है।

इंजीनियरिंग नियंत्रण खतरों के विरुद्ध रक्षा की पहली पंक्ति बनाते हैं। समायोज्य स्पार्क डिफ्लेक्टर्स संचालन के दौरान गर्म कणों को नियंत्रित रखने में सहायता करते हैं। उपकरण में अंतर्निर्मित वैक्यूम प्रणालियाँ, ओएसएचए (OSHA) के 2023 के आँकड़ों के अनुसार, वायु में निलंबित कणों का लगभग 95% भाग पकड़ने में सक्षम होती हैं। ध्वनि अवशोषक आवरण शोर के स्तर को कम कर देते हैं, जिससे श्रमिकों का 85 डेसीबल ए-वजन (A-weighted) से अधिक शोर के प्रति अनावश्यक अनुज्ञान नहीं होता है। कार्यस्थलों को सबसे पहले स्थिर होना चाहिए। कुछ अनुप्रयोगों के लिए चुंबकीय क्लैम्प्स अच्छा प्रदर्शन करते हैं, जबकि अन्य के लिए भारी श्रेणी के वाइसेज या स्थिर एंकर्स अधिक उपयुक्त होते हैं। आपातकालीन बंद करने के बटन सदैव ऐसे स्थान पर होने चाहिए कि आवश्यकता पड़ने पर कोई भी व्यक्ति उन्हें तुरंत पकड़ सके। इन इंजीनियरिंग उपायों को उचित व्यक्तिगत सुरक्षा उपकरणों (PPE) के साथ संयुक्त रूप से लागू करने से घटनाओं की गंभीरता लगभग 74% तक कम हो जाती है, जबकि केवल PPE पर निर्भर रहने से ऐसा नहीं होता है। हालाँकि, यह केवल तभी कारगर होता है जब सम्पूर्ण उपयोग अवधि के दौरान सभी घटक निर्माता द्वारा निर्दिष्ट संचालन पैरामीटर्स के भीतर ही रहें।