Grundlagen zu Gefahren und Versagensmechanismen von Trennscheiben

Häufige Ursachen für das Brechen von Trennscheiben: Materialfehler, unsachgemäßer Gebrauch und Fehlanwendung

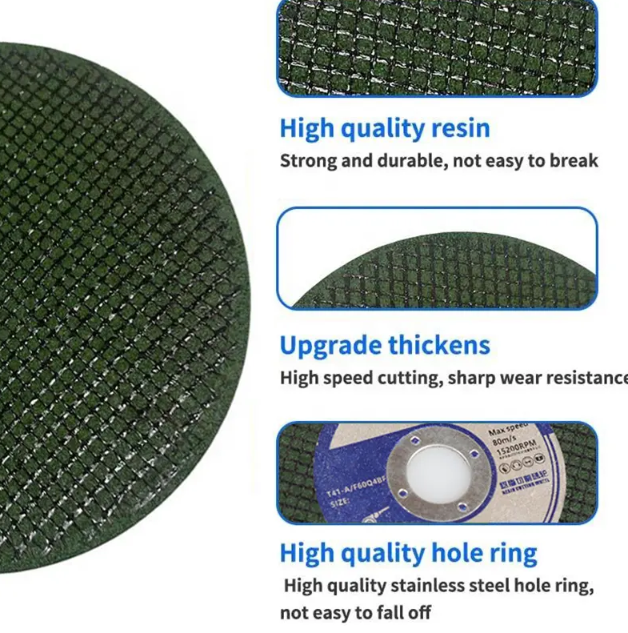

Grundsätzlich gibt es drei Hauptgründe dafür, dass Trennscheiben versagen: Herstellungsfehler, Fehlanwendung durch den Bediener und falsche Einsatzart. Manchmal verlassen Scheiben das Werk bereits mit verborgenen Mängeln wie ungleichmäßigen Materialien oder winzigen Rissen, die bei den Qualitätskontrollen übersehen wurden. Solche Mängel können die Scheibe bereits vor dem ersten Einsatz schwächen. Auch Bedienerfehler treten in der Praxis allzu häufig auf. Wenn jemand seitlich zu stark drückt, zu viel Kraft gegen das Material ausübt oder versucht, etwas zu schneiden, das über die vorgesehene Einsatzgrenze der Scheibe hinausgeht, entstehen Spannungspunkte, die zu Rissbildung führen. Ein weiteres Problem ist die Verwendung der falschen Scheibe für die jeweilige Aufgabe. Hier spielen die technischen Spezifikationen eine entscheidende Rolle. So führt beispielsweise der Einsatz einer Aluminium-Trennscheibe zum Schneiden gehärteten Stahls zu einer deutlich schnelleren Wärmeentwicklung und damit zu einem vorzeitigen Zerfall der Scheibe. Vor Beginn jeder Arbeit sollten Sie die Scheibe sorgfältig begutachten. Prüfen Sie genau auf Anzeichen von Beschädigung wie Risse über die Oberfläche, fehlende Kantenstücke, Verzug bei Betrachtung gegen das Licht oder Unregelmäßigkeiten in der zentralen Aufnahmbohrung, an der die Scheibe am Werkzeug befestigt wird. Das frühzeitige Erkennen solcher Probleme kann schwerwiegende Unfälle verhindern.

Die Physik des Versagens: Drehzahlbegrenzungen, Zugspannung und thermische Degradation

Wenn sich Dinge schneller drehen, steigt die Fliehkraft mit dem Quadrat der Drehgeschwindigkeit. Selbst eine geringfügige Erhöhung der Drehzahl pro Minute (RPM) kann daher die Zugspannung in den Materialien erheblich erhöhen. Nehmen wir beispielsweise eine handelsübliche harzgebundene Scheibe mit einem Durchmesser von 125 mm, die bei etwa 10.000 RPM läuft: Sie erfährt bereits Fliehkräfte von deutlich über 15.000 psi und nähert sich damit gefährlich der Belastungsgrenze des Bindematerials. Gleichzeitig beginnen Phenolharze bei Temperaturen über etwa 300 Grad Celsius zu zerfallen. Die abrasive Struktur wird schwächer, und feine Risse breiten sich im Material aus. Diese Kombination aus mechanischer Beanspruchung und Wärmeentwicklung führt häufig zu einem plötzlichen Totalausfall des Bauteils. Um solche Probleme zu vermeiden, ist es unerlässlich, sich strikt an die vom Hersteller angegebenen Drehzahlgrenzen zu halten. Zudem ermöglichen kurze Pausen zwischen den Trennvorgängen eine gewisse Abkühlung. Wir haben immer wieder beobachtet, dass bei Überschreitung der empfohlenen Drehzahlen der thermische Zerfall deutlich schneller eintritt als erwartet – weshalb die Einhaltung dieser RPM-Richtwerte wohl die beste Möglichkeit darstellt, Unfälle in der Werkstatt zu verhindern.

Vor der Verwendung: Überprüfung und korrekte Montage von Trennscheiben

Visuelle und taktile Inspektionsliste: Risse, Verzug und Schäden an der Nabenhülse

Prüfen Sie Schleifscheiben stets gründlich vor der Montage. Halten Sie sie bei guter Beleuchtung und drehen Sie sie langsam, um selbst kleinste Risse zu erkennen, die auf den ersten Blick nicht immer offensichtlich sind. Legen Sie die Scheibe flach auf eine ebene Unterlage, um Verzug festzustellen. Untersuchen Sie außerdem das Zentrierloch genau – jede Verformung, Kratzer oder ungleichmäßige Verschleißspur kann ein zukünftiges Problem bedeuten. Vergessen Sie nicht, das Ablaufdatum der Scheibe zu prüfen, und stellen Sie sicher, dass die erforderlichen Sicherheitszertifizierungen wie EN 12413 oder ANSI B7.1 vorliegen. Entsorgen Sie jede Scheibe bereits bei geringsten Beschädigungen. Warum? Denn laut dem „Safety Operations Journal“ des vergangenen Jahres gehen etwa sieben von zehn Problemen vor Ort auf kleine, bei der Inbetriebnahme übersehene Mängel zurück. Diesen Schritt zu überspringen? Ein schwerer Fehler. Zeitdruck spielt keine Rolle mehr, wenn die Maschine aufgrund eines scheinbar geringfügigen Fehlers ausfällt.

Richtige Montagetechnik und Flansch-Konformität gemäß EN 12413

Eine korrekte Installation ist die Grundlage für einen sicheren Betrieb. Passen Sie den Bohrungsdurchmesser der Scheibe exakt an die Winkelschleifer-Achse an – verwenden Sie niemals Adapter oder zwingen Sie inkompatible Komponenten durch Gewaltmontage. Verwenden Sie ausschließlich saubere, unbeschädigte Flansche, die der Norm EN 12413 entsprechen; diese legt Durchmesserminderstwert (⅓ des Scheibendurchmessers), Ebenheit und Oberflächenbeschaffenheit fest, um eine gleichmäßige Klemmkraft sicherzustellen.

| CompoNent | Anforderung | Risiko der Nichtkonformität |

|---|---|---|

| Durchmesser der Flansch | ≥ 1/3 des Scheibendurchmessers | Scheibenwackeln und Bruch |

| Befestigungsmutter | Nur von Hand angezogen | Bruch durch Überdrehmoment |

| Abstandshalter | Eben und parallel | Ungleichmäßige Druckverteilung |

Zentrieren Sie die Scheibe sorgfältig zwischen den Flanschen – verformen oder verziehen Sie sie nicht, um sie in Position zu bringen. Führen Sie vor dem Bearbeitungseinsatz einen 30-sekündigen Probelauf mit minimaler Drehzahl hinter einer Sicherheitsabschrankung durch.

Betriebsdisziplin: Geschwindigkeitsanpassung, Vorschubkontrolle und Werkstückstabilität

Warum das Überschreiten der maximalen Drehzahl die häufigste Ursache für eine katastrophale Auswurf von Trennscheiben ist

Das Überschreiten der maximal zulässigen Drehzahl bleibt weiterhin die häufigste Ursache dafür, dass Trennscheiben während des Betriebs explodieren. Wenn ein Werkzeug zu schnell dreht, entsteht eine ungleichmäßige Spannung im Scheibenmaterial. Diese Spannung konzentriert sich vor allem an Schwachstellen wie dem zentralen Nabenbereich oder bereits vorhandenen Herstellungsfehlern. Sobald das Material an diesen Stellen seine Bruchgrenze erreicht, zerfällt die Scheibe buchstäblich innerhalb von Bruchteilen einer Sekunde. Die herausfliegenden Fragmente können Geschwindigkeiten von weit über 200 Kilometern pro Stunde erreichen – eine Geschwindigkeit, die herkömmliche Schutzausrüstung schlichtweg nicht abfangen kann. Bevor Sie einen Winkelschleifer in Betrieb nehmen, prüfen Sie, ob die Leerlaufdrehzahl des Geräts mit der auf der Scheibe angegebenen maximalen Drehzahl übereinstimmt. Gehen Sie nicht davon aus, dass Scheiben ähnlicher Größe austauschbar sind, nur weil sie optisch ähnlich aussehen.

Sichere Vorschubgeschwindigkeit, Anstellwinkel und Spannpraktiken zur Minimierung von Seitenschub

Die Scheibe muss rechtwinklig zu dem zu schneidenden Material positioniert werden, wobei während des gesamten Vorgangs ein gleichmäßiger Druck ausgeübt werden muss. Versuchen Sie nicht, die Scheibe mit Gewalt durchzudrücken oder die Klinge während des Schneidvorgangs zu verdrehen. Wenn seitliche Kräfte auf die Scheibe wirken, entsteht eine Verbiegung, die zu Spannungspunkten und einer Wärmeentwicklung in bestimmten Bereichen des Werkzeugs führt. Diese zusätzliche Wärme zersetzt das Bindematerial schneller als normalerweise. Halten Sie die Eintritts- und Austrittswinkel nach Möglichkeit unter 15 Grad. Die verwendeten Schraubstöcke sollten ein Gewicht tragen können, das doppelt so hoch ist wie das tatsächliche Gewicht des Werkstücks. Auch die Vorschubgeschwindigkeit spielt eine Rolle: Bei weichem Stahlmaterial liegt eine geeignete Geschwindigkeit bei etwa 2 bis 3 Zentimetern pro Sekunde. Bei unhandlichen Formen oder instabilen Werkstücken sollten Sie zusätzlich zu herkömmlichen Spannklammern magnetische Unterlagen in Betracht ziehen oder speziell gefertigte Vorrichtungen (Jigs) für eine bessere Stabilität erwerben. Untersuchungen mit Wärmebildkameras zeigen, dass eine korrekte Spanntechnik die Temperatur der Scheibe um rund 40 Prozent senken kann, was langfristig zur Erhaltung der strukturellen Integrität der Bindematerialien beiträgt.

Persönliche Schutzausrüstung und technische Sicherheitsmaßnahmen für den Einsatz von Trennscheiben

Die persönliche Schutzausrüstung (PSA) ist tatsächlich die letzte Verteidigungslinie im Bereich Arbeitssicherheit, obwohl sie stets in das umfassendere Konzept von Sicherheitsmaßnahmen eingebettet sein muss. Zu den Grundlagen zählen Sicherheitsbrillen gemäß ANSI Z87.1 mit Seitenschutz, insbesondere bei Arbeiten, bei denen Splitter oder andere Fremdkörper herumfliegen können. Bei Trennarbeiten mit erheblichen Risiken sind vollständige Gesichtsschutzschilde erforderlich. Auch Handschuhe sind wichtig: Die Beschäftigten benötigen Handschuhe, die mindestens der ISO 13997-Stufe A2 hinsichtlich Schnittfestigkeit entsprechen. Auch die Kleidung spielt eine entscheidende Rolle: Weite Kleidungsstücke können sich in Maschinen verfangen; daher sind eng anliegende Kleidungsstücke ohne überflüssige Elemente – wie lange Ärmel oder Krawatten – sinnvoll. Schmuck sollte an Arbeitstagen zu Hause bleiben, denn selbst ein einfaches Armband kann in der Nähe bewegter Maschinenteile zu Problemen führen.

Technische Schutzmaßnahmen bilden die erste Verteidigungslinie gegen Gefahren. Verstellbare Funkenabscheider tragen dazu bei, heiße Ablagerungen während des Betriebs einzudämmen. In die Geräte integrierte Absauganlagen fangen laut OSHA-Daten aus dem Jahr 2023 etwa 95 % der in der Luft schwebenden Partikel ab. Schalldämmende Gehäuse senken den Geräuschpegel so weit, dass Beschäftigte keiner Lärmbelastung von mehr als 85 Dezibel (A-bewertet) ausgesetzt sind. Arbeitsplätze müssen vor allem stabil sein. Magnethalter eignen sich gut für manche Anwendungen, während schwere Schraubstöcke oder feste Verankerungen für andere besser geeignet sind. Not-Aus-Schalter müssen stets unmittelbar griffbereit sein, um im Bedarfsfall schnell betätigt werden zu können. Die Kombination dieser technischen Maßnahmen mit einer geeigneten persönlichen Schutzausrüstung reduziert die Schwere von Unfällen um rund 74 % – im Vergleich zum alleinigen Einsatz von PSA. Dies funktioniert jedoch nur dann, wenn sämtliche Komponenten während des gesamten Betriebs innerhalb der vom Hersteller angegebenen Betriebsparameter bleiben.

Inhaltsverzeichnis

- Grundlagen zu Gefahren und Versagensmechanismen von Trennscheiben

- Vor der Verwendung: Überprüfung und korrekte Montage von Trennscheiben

- Betriebsdisziplin: Geschwindigkeitsanpassung, Vorschubkontrolle und Werkstückstabilität

- Persönliche Schutzausrüstung und technische Sicherheitsmaßnahmen für den Einsatz von Trennscheiben