Zrozumienie zagrożeń związanych z użytkowaniem tarcz tnących oraz mechanizmów ich uszkodzenia

Najczęstsze przyczyny pękania tarcz tnących: wady fabryczne, nadużycia i nieprawidłowe zastosowanie

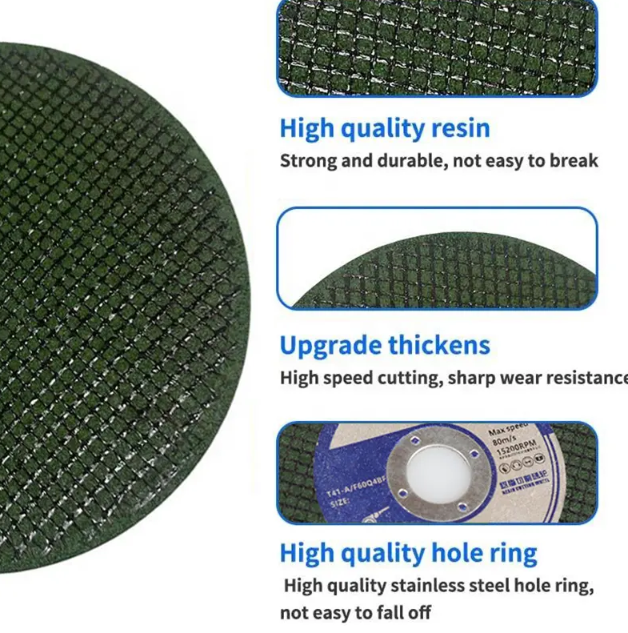

Istnieje zasadniczo trzy główne powody uszkodzenia tarcz tnących: wady wynikające z procesu produkcji, nieprawidłowe użytkowanie przez operatorów oraz niewłaściwe zastosowanie. Czasem tarcze opuszczają fabrykę z ukrytymi wadami, takimi jak nieregularna struktura materiału lub mikroskopijne pęknięcia, które nie zostały wykryte podczas kontroli jakości. Takie wady mogą faktycznie osłabić tarczę już przed jej pierwszym użyciem. Błędy operatorów również występują dość często w praktyce. Gdy ktoś przykładuje zbyt duże boczne obciążenie, nadmiernie wciska tarczę w materiał lub próbuje przeciąć coś poza zakresem jej przeznaczenia, powstają punkty skupienia naprężeń, które prowadzą do powstawania pęknięć. Kolejnym problemem jest stosowanie niewłaściwej tarczy do danego zadania. Specyfikacje mają w tym przypadku ogromne znaczenie. Na przykład, jeśli ktoś weźmie tarczę do cięcia aluminium i spróbuje nią przeciąć stal hartowaną, ciepło gromadzi się znacznie szybciej, co powoduje, że tarcza rozpadł się wcześniej niż powinna. Zawsze dokładnie obejrzyj tarczę przed rozpoczęciem jakiejkolwiek pracy. Sprawdź uważnie, czy nie ma na niej żadnych oznak uszkodzeń, takich jak pęknięcia przebiegające przez powierzchnię, brakujące kawałki na krawędziach, odkształcenia (widoczne przy przyłożeniu tarczy do światła) lub jakiekolwiek nieprawidłowości w otworze środkowym, przez który tarcza mocowana jest do urządzenia. Wczesne wykrycie takich problemów może zapobiec poważnym wypadkom w przyszłości.

Fizyka awarii: ograniczenia prędkości obrotowej (RPM), naprężenie rozciągające i degradacja termiczna

Gdy elementy wirują szybciej, siła odśrodkowa rośnie proporcjonalnie do kwadratu prędkości obrotowej. Dlatego nawet niewielki wzrost prędkości obrotowej (RPM) może znacznie zwiększyć naprężenia rozciągające w materiałach. Na przykład typowy 125-mm tarczowy szlifier z wiązaniem żywicznym pracujący przy ok. 10 000 RPM podlega działaniu sił odśrodkowych przekraczających 15 000 psi, co zbliża się niebezpiecznie do granicy wytrzymałości materiału wiążącego. Jednocześnie, gdy temperatura przekracza około 300 °C, żywice fenolowe zaczynają ulec degradacji. Struktura ścierna staje się słabsza, a drobne pęknięcia zaczynają się rozprzestrzeniać w materiale. To połączenie obciążenia mechanicznego i nagromadzenia ciepła często prowadzi do nagłego, całkowitego uszkodzenia elementu. Aby uniknąć takich sytuacji, konieczne jest ścisłe przestrzeganie limitów obrotów (RPM) określonych przez producenta. Dodatkowo robienie krótkich przerw między operacjami cięcia pozwala na częściowe ochłodzenie się narzędzi. Wielokrotnie obserwowaliśmy, że przekraczanie zalecanych prędkości powoduje znacznie szybsze załamania termiczne niż można by się spodziewać – dlatego przestrzeganie wytycznych dotyczących obrotów (RPM) jest zapewne najskuteczniejszym sposobem zapobiegania katastrofom w warsztacie.

Weryfikacja przed użyciem oraz prawidłowa instalacja tarcz tnących

Lista kontrolna wizualnej i dotykowej inspekcji: pęknięcia, odkształcenia i uszkodzenia tarczy montażowej

Zawsze dokładnie sprawdzaj tarcze szlifierskie przed ich zamontowaniem. Przeprowadź inspekcję w dobrym oświetleniu i powoli obróć tarczę, aby wykryć drobne pęknięcia, które nie są zawsze widoczne przy pierwszym spojrzeniu. Połóż tarczę płasko na poziomej powierzchni, aby sprawdzić, czy nie jest odkształcona. Przyjrzyj się również dokładnie otworowi centralnemu — jakiekolwiek zgięcia, zadrapania lub nieregularne ślady zużycia mogą być zapowiedzią poważnych problemów. Nie zapomnij sprawdzić terminu ważności tarczy oraz zweryfikować certyfikaty bezpieczeństwa, takie jak normy EN 12413 lub ANSI B7.1. Wyrzuć każdą tarczę nawet z najmniejszymi uszkodzeniami. Dlaczego? Zgodnie z raportem opublikowanym w zeszłorocznym numerze „Safety Operations Journal”, około siedmiu na dziesięć awarii w praktyce wynika z drobnych niedoskonałości pominiętych podczas fazy przygotowania. Pominięcie tej procedury to poważny błąd — ograniczenia czasowe przestaną mieć znaczenie, gdy sprzęt ulegnie awarii z powodu pozornie niewielkiego defektu.

Poprawna technika montażu i zgodność tarcz z pierścieniami mocującymi zgodnie z normą EN 12413

Poprawna instalacja jest podstawą bezpiecznej eksploatacji. Dopasuj średnicę otworu tarczy dokładnie do średnicy wrzeciona szlifierki — nigdy nie używaj przekładników ani nie wymuszaj montażu niedopasowanych elementów. Używaj wyłącznie czystych i nietkniętych uszkodzeniem pierścieni mocujących zgodnych z normą EN 12413, która określa minimalną średnicę (⅓ średnicy tarczy), płaskość oraz jakość powierzchni, zapewniające jednolite siły docisku.

| Komponent | Wymaganie | Ryzyko braku zgodności |

|---|---|---|

| Średnica flangi | ≥⅓ średnicy tarczy | Wibracje i pęknięcie tarczy |

| Śruba dociskowa | Dokręcanie ręczne wyłącznie | Pęknięcia spowodowane nadmiernym momentem dokręcenia |

| Odstępniki | Płaskie i równoległe | Nierównomierna dystrybucja ciśnienia |

Starannie wyśrodkuj tarczę pomiędzy pierścieniami mocującymi — nie deformuj jej i nie wymuszaj dopasowania za pomocą momentu skręcającego. Przeprowadź 30-sekundowy testowy przebieg przy minimalnej prędkości obrotowej za barierą ochronną przed rozpoczęciem obróbki materiału.

Zasady eksploatacji: dopasowanie prędkości, kontrola posuwu oraz stabilność obrabianego przedmiotu

Dlaczego przekroczenie maksymalnej liczby obrotów na minutę (RPM) jest główną przyczyną katastrofalnego wyrzucenia tarczy tnącej

Nadal najważniejszą przyczyną wybuchu tarcz tnących podczas pracy jest przekraczanie maksymalnej dopuszczalnej liczby obrotów na minutę (RPM). Gdy narzędzie wiruje zbyt szybko, powstaje niestabilne naprężenie rozpraszane po całym materiale tarczy. Naprężenie to gromadzi się głównie w miejscach osłabionych, takich jak obszar środkowego piasty lub istniejące wady produkcyjne. W chwili, gdy materiał osiąga swój punkt pęknięcia, tarcza rozdziela się w ułamkach sekundy. Odłamki mogą osiągać prędkość przekraczającą 200 km/h – z którą zwykła osprzęt ochronny po prostu nie radzi sobie. Przed uruchomieniem szlifierki kątowej sprawdź, czy prędkość jałowa narzędzia odpowiada wartości podanej na samej tarczy. Nie wpadaj w pułapkę myślenia, że tarcze o podobnych rozmiarach można stosować wymiennie wyłącznie dlatego, że wyglądają podobnie.

Bezpieczne prędkości posuwu, kąty szlifowania oraz metody mocowania minimalizujące obciążenie boczne

Tarcza musi być ustawiona pod kątem prostym do materiału, który jest tniony, a w trakcie całego procesu należy stosować równomierny nacisk. Nie należy próbować siłowo przepychać tarczy ani skręcać ostrza podczas operacji cięcia. Gdy na tarczę działają siły boczne, powoduje to jej wyginanie, co prowadzi do powstania punktów naprężeń oraz nagrzewania się określonych obszarów narzędzia. Nadmiarowe ciepło przyspiesza rozkład materiału wiążącego w porównaniu do normalnych warunków. Kąty wejścia i wyjścia należy zawsze utrzymywać poniżej 15 stopni, o ile tylko jest to możliwe. Używane imaki powinny wytrzymywać obciążenie dwukrotnie większe niż rzeczywista masa obrabianego elementu. Istotne są również prędkości posuwu – przy obróbce stali węglowej miękkiej warto stosować około 2–3 centymetrów na sekundę. W przypadku niestandardowych kształtów lub niestabilnych elementów warto rozważyć dodatkowe zamocowanie za pomocą podstaw magnetycznych obok zwykłych imaków lub zainwestowanie w specjalnie zaprojektowane uchwyty (jig’i) zapewniające lepszą stabilność. Badania z wykorzystaniem kamer termowizyjnych wykazały, że prawidłowe techniki mocowania pozwalają obniżyć temperaturę tarczy o około 40 procent, co przyczynia się do zachowania integralności strukturalnej materiałów wiążących w czasie eksploatacji.

Środki ochrony indywidualnej i środki techniczne zapobiegawcze stosowane przy użyciu tarcz tnących

Środki ochrony indywidualnej (SOI) są rzeczywiście ostatnią linią obrony w zakresie bezpieczeństwa na miejscu pracy, choć zawsze powinny wpasowywać się w szerszy kontekst środków zapobiegawczych. Do podstawowych należą okulary ochronne spełniające normę ANSI Z87.1 z ochroną boczną, co jest szczególnie ważne podczas operacji, przy których mogą rozlatywać się odłamki. W przypadku prac tnących wiążących się z poważnym ryzykiem konieczne staje się stosowanie pełnych osłon twarzy. Również rękawice mają znaczenie – pracownicy powinni używać takich, które spełniają przynajmniej standard ISO 13997 poziom A2 pod względem odporności na cięcia. To, co człowiek nosi, ma takie samo znaczenie. Luźne ubrania mogą zostać wciągnięte w maszynę, dlatego lepiej stosować odzież dopasowaną, bez dodatkowych elementów, takich jak długie rękawy czy krawaty. Biżuteria powinna zostać w domu w dni robocze, ponieważ nawet prosty bransoletka może spowodować problemy w pobliżu ruchomych części.

Środki inżynieryjne stanowią pierwszą linię obrony przed zagrożeniami. Regulowane osłony iskier pomagają utrzymać gorącą odpryskową masę w miejscu podczas wykonywania operacji. Systemy próżniowe wbudowane w sprzęt pozwalają przechwycić około 95% cząstek unoszących się w powietrzu, zgodnie z danymi OSHA z 2023 r. Obudowy tłumiące hałas obniżają poziom hałasu tak, aby pracownicy nie byli narażeni na dźwięk przekraczający 85 decybeli z wagą A. Stanowiska robocze muszą być przede wszystkim stabilne. Magnetyczne uchwyty dobrze sprawdzają się w niektórych zastosowaniach, podczas gdy ciężkie imaki lub stałe kotwice są lepiej dopasowane do innych przypadków. Przyciski awaryjnego zatrzymania powinny zawsze znajdować się w miejscu łatwo dostępnym, umożliwiającym szybkie ich uruchomienie w razie potrzeby. Połączenie tych środków inżynieryjnych z odpowiednim sprzętem ochronnym indywidualnym zmniejsza poważność incydentów o około 74% w porównaniu do sytuacji, w której stosuje się wyłącznie OIP. Jednak skuteczność tego podejścia zależy od zachowania przez cały czas użytkowania parametrów pracy określonych przez producenta.

Spis treści

- Zrozumienie zagrożeń związanych z użytkowaniem tarcz tnących oraz mechanizmów ich uszkodzenia

- Weryfikacja przed użyciem oraz prawidłowa instalacja tarcz tnących

- Zasady eksploatacji: dopasowanie prędkości, kontrola posuwu oraz stabilność obrabianego przedmiotu

- Środki ochrony indywidualnej i środki techniczne zapobiegawcze stosowane przy użyciu tarcz tnących