Comprensione dei rischi e dei meccanismi di guasto associati alle frese da taglio

Cause comuni della rottura delle frese da taglio: difetti, uso improprio e impiego non conforme

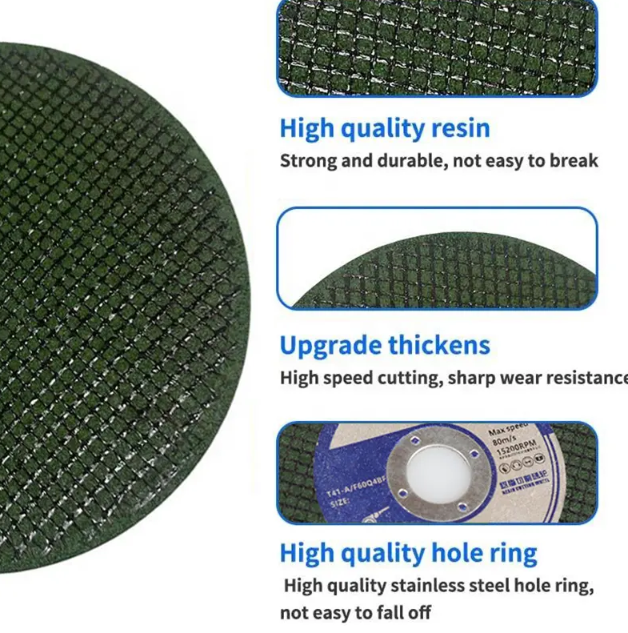

Esistono fondamentalmente tre principali motivi per cui le frese da taglio si rompono: problemi legati alla produzione, utilizzo improprio da parte degli operatori e applicazione errata. A volte le frese escono direttamente dalla fabbrica con difetti nascosti, come materiali non omogenei o microfessure non rilevate durante i controlli di qualità. Questi difetti possono effettivamente indebolire la fresa già prima del suo primo utilizzo. Anche gli errori commessi dagli operatori sono piuttosto comuni nella pratica. Quando qualcuno applica una pressione laterale eccessiva, spinge troppo forte contro il materiale o tenta di tagliare un materiale oltre le capacità progettuali della fresa, si generano punti di sollecitazione che portano alla formazione di crepe. C’è poi il problema dell’utilizzo della fresa sbagliata per il lavoro da svolgere. In questo caso le specifiche tecniche rivestono un’importanza cruciale. Ad esempio, se qualcuno impiega una fresa per alluminio per tagliare acciaio temprato, il calore si accumula molto più rapidamente, causando la rottura anticipata della fresa. Prima di iniziare qualsiasi lavoro, è sempre opportuno ispezionare attentamente la fresa. Verificare con cura la presenza di segni di danneggiamento, come crepe che attraversano la superficie, scheggiature ai bordi, deformazioni (visibili tenendo la fresa alla luce) o anomalie nel foro centrale, dove la fresa si fissa all’utensile. Individuare tempestivamente questi problemi può prevenire gravi incidenti in futuro.

La fisica della rottura: limiti di giri al minuto, sollecitazione di trazione e degrado termico

Quando gli oggetti ruotano più velocemente, la forza centrifuga aumenta con il quadrato della velocità di rotazione. Pertanto, anche un piccolo aumento del numero di giri al minuto (RPM) può incrementare notevolmente lo sforzo di trazione sui materiali. Prendiamo ad esempio un normale disco resin-bonded da 125 mm che ruota a circa 10.000 RPM: inizia a subire forze centrifughe superiori a 15.000 psi, avvicinandosi pericolosamente al limite di resistenza effettivo del materiale legante. Allo stesso tempo, quando la temperatura supera i circa 300 gradi Celsius, le resine fenoliche iniziano a degradarsi: la struttura abrasiva si indebolisce e microfessure cominciano a propagarsi nel materiale. Questa combinazione di sollecitazione meccanica e accumulo termico provoca spesso un guasto improvviso e totale del componente. Per evitare tale situazione, è fondamentale rispettare scrupolosamente i limiti di RPM indicati dai produttori. Inoltre, effettuare brevi pause tra un’operazione di taglio e l’altra consente al sistema di raffreddarsi parzialmente. Numerose esperienze dimostrano che, quando si superano le velocità raccomandate, il degrado termico avviene molto più rapidamente del previsto; pertanto, il rispetto delle indicazioni relative ai RPM rappresenta probabilmente il modo migliore per prevenire incidenti in officina.

Verifica pre-utilizzo e corretta installazione dei dischi da taglio

Checklist visiva e tattile: crepe, deformazioni e danni al mozzo

Ispezionare sempre accuratamente i dischi abrasivi prima dell’installazione. Esaminarli in condizioni di buona illuminazione e farli ruotare lentamente per individuare anche le piccole crepe non immediatamente evidenti a prima vista. Appoggiare il disco su una superficie piana per verificare eventuali deformazioni. Osservare attentamente anche il foro centrale: qualsiasi piegatura, graffio o usura irregolare potrebbe indicare un problema imminente. Non dimenticare di controllare la data di scadenza del disco e di verificare la conformità alle norme di sicurezza, ad esempio EN 12413 o ANSI B7.1. Scartare immediatamente qualsiasi disco presenti anche il minimo segno di danno. Perché? Secondo lo scorso anno il «Safety Operations Journal» ha rilevato che circa sette problemi su dieci sul campo hanno origine da piccole anomalie trascurate durante la fase di messa in opera. Saltare questo passaggio? Un grave errore. Le limitazioni di tempo perderanno ogni rilevanza nel momento in cui l’attrezzatura si guasterà a causa di un difetto apparentemente trascurabile.

Tecnica corretta di montaggio e conformità del disco al flangia secondo EN 12413

L'installazione corretta è fondamentale per un funzionamento sicuro. Accertarsi che il diametro del foro del disco corrisponda esattamente a quello dell'albero della smerigliatrice: non utilizzare mai adattatori né forzare l'inserimento di componenti non compatibili. Utilizzare esclusivamente flange pulite e prive di danni, conformi alla norma EN 12413, che specifica il diametro minimo (⅓ del diametro del disco), la planarità e la finitura superficiale per garantire una forza di serraggio uniforme.

| Componente | Requisito | Rischio di Non Conformità |

|---|---|---|

| Diametro della flangia | ≥1/3 del diametro del disco | Oscillazione e frattura del disco |

| Dado di fissaggio | Serrare esclusivamente a mano | Fratture da sovratensione causate da serraggio eccessivo |

| Spaziatori | Piano e parallelo | Distribuzione irregolare della pressione |

Centrare con cura il disco tra le flange — non deformarlo né forzarlo per allinearlo. Effettuare una prova di funzionamento di 30 secondi al minimo regime di rotazione dietro una barriera di sicurezza prima di avviare l’operazione di lavorazione.

Disciplina operativa: sincronizzazione della velocità, controllo dell'avanzamento e stabilità del pezzo in lavorazione

Perché il superamento del numero massimo di giri al minuto (RPM) è la causa principale dell'espulsione catastrofica del disco da taglio

Superare il numero massimo di giri al minuto (RPM) indicato è tuttora la causa principale dell'esplosione dei dischi durante il funzionamento. Quando uno strumento ruota troppo velocemente, genera sollecitazioni non uniformi sul materiale del disco. Queste sollecitazioni tendono ad accumularsi nelle zone più deboli, come l’area del mozzo centrale o eventuali difetti di fabbricazione preesistenti. Nel momento in cui tali materiali raggiungono il loro limite di rottura, il disco si disintegra letteralmente nell’arco di frazioni di secondo. I frammenti proiettati possono raggiungere velocità superiori a 200 chilometri orari, una condizione che i normali dispositivi di protezione individuale non sono in grado di contrastare. Prima di avviare una smerigliatrice angolare, verificare che la velocità a vuoto dello strumento corrisponda a quella indicata sul disco stesso. Non cadere nell’errore di ritenere che dischi di dimensioni simili possano essere utilizzati in modo intercambiabile solo perché hanno un aspetto analogo.

Pratiche sicure per la regolazione della velocità di avanzamento, dell’angolo di lavoro e del fissaggio per ridurre al minimo i carichi laterali

Il disco deve essere posizionato perpendicolarmente rispetto al materiale da tagliare, applicando una pressione uniforme durante tutto il processo. Non cercare di forzarlo attraverso il materiale né di ruotare la lama durante le operazioni di taglio. Quando sul disco agiscono forze laterali, queste ne causano la flessione, generando punti di sollecitazione e un accumulo di calore in determinate zone dell’utensile. Questo calore aggiuntivo degrada il materiale legante più rapidamente del normale. Mantieni sempre, se possibile, gli angoli di entrata e di uscita inferiori a 15 gradi. Le morse utilizzate devono essere in grado di sostenere un peso pari al doppio di quello effettivo del pezzo. Anche la velocità di avanzamento è importante: per i materiali in acciaio dolce, un valore compreso tra 2 e 3 centimetri al secondo funziona bene. Se si lavorano forme scomode o pezzi instabili, valuta l’aggiunta di basi magnetiche affiancate alle normali morse oppure l’acquisto di supporti appositamente progettati per garantire una maggiore stabilità. Studi condotti con telecamere termiche hanno dimostrato che una corretta tecnica di serraggio può ridurre la temperatura del disco di circa il 40%, contribuendo così a preservare l’integrità strutturale dei composti leganti nel tempo.

Dispositivi di protezione individuale e misure di protezione tecnica per l'uso di dischi da taglio

I DPI rappresentano effettivamente l'ultima linea di difesa in materia di sicurezza sul luogo di lavoro, anche se devono sempre inserirsi nel quadro più ampio delle misure di controllo. Tra le norme fondamentali rientrano gli occhiali di sicurezza conformi alla norma ANSI Z87.1 con protezione laterale, particolarmente importanti durante operazioni in cui potrebbero volare schegge o detriti. Per operazioni di taglio che comportano rischi gravi, è necessario utilizzare schermi facciali integrali. Anche i guanti sono fondamentali: i lavoratori devono indossare guanti che soddisfino almeno lo standard ISO 13997 livello A2 per resistenza al taglio. Ciò che si indossa ha altrettanta importanza. Gli indumenti larghi possono impigliarsi nelle macchine; pertanto, è consigliabile optare per capi aderenti, privi di elementi superflui come maniche lunghe o cravatte. I gioielli vanno lasciati a casa nei giorni lavorativi, poiché anche un semplice braccialetto può causare problemi in prossimità di parti in movimento.

I dispositivi di protezione tecnica costituiscono la prima linea di difesa contro i rischi. I deviatori di scintille, regolabili, contribuiscono a contenere i detriti incandescenti durante le operazioni. I sistemi a vuoto integrati nell’attrezzatura riescono a catturare circa il 95% delle particelle sospese in aria, secondo i dati OSHA del 2023. Le cabine fonoassorbenti riducono i livelli di rumore in modo che i lavoratori non siano esposti a più di 85 decibel ponderati A. I posti di lavoro devono essere, innanzitutto, stabili. Le pinze magnetiche risultano efficaci per alcune applicazioni, mentre morse ad alta resistenza o ancoraggi fissi sono più adatti ad altre. I dispositivi di arresto di emergenza devono sempre essere posizionati in modo facilmente accessibile, affinché possano essere azionati tempestivamente quando necessario. L’integrazione di queste misure tecniche con un adeguato equipaggiamento di protezione individuale riduce la gravità degli incidenti di circa il 74%, rispetto all’uso esclusivo dei DPI. Tuttavia, questo approccio è efficace soltanto se tutti i componenti vengono utilizzati entro i parametri operativi specificati dal produttore.

Indice

- Comprensione dei rischi e dei meccanismi di guasto associati alle frese da taglio

- Verifica pre-utilizzo e corretta installazione dei dischi da taglio

- Disciplina operativa: sincronizzazione della velocità, controllo dell'avanzamento e stabilità del pezzo in lavorazione

- Dispositivi di protezione individuale e misure di protezione tecnica per l'uso di dischi da taglio