Grundlagen der Schleifmittel: Aluminiumoxid, Keramik und Siliciumcarbid

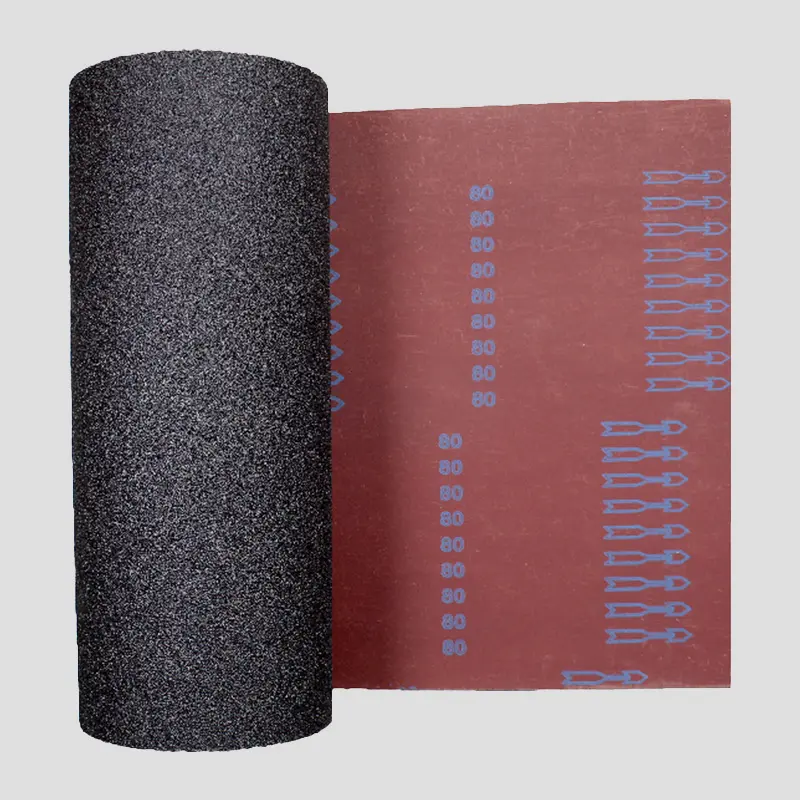

Arten von Schleifmitteln, die in Schleifgewebe und Schleifpapierrollen verwendet werden

Der derzeitige Markt für Schleifbahnen konzentriert sich laut aktuellen Branchenberichten aus dem Jahr 2024 auf drei Haupttypen von Schleifmitteln. Aluminiumoxid liegt mit etwa 45 % an erster Stelle, gefolgt von Siliciumkarbid mit 30 % und keramischen Körnern, die etwa 20 % ausmachen. Was macht Aluminiumoxid so beliebt? Nun, es eignet sich hervorragend für verschiedene Oberflächen und ist dabei auch noch kostengünstig. Wenn Hersteller Zusatzstoffe wie Titandioxid beifügen, erzielen sie noch bessere Ergebnisse, insbesondere bei Arbeiten an Metall- und Holzprojekten. Keramische Schleifmittel haben ebenfalls ihre eigene Nische, besonders bei groß angelegten Polierarbeiten, wo ihre einzigartige Kristallstruktur dafür sorgt, dass sie länger scharf bleiben, ohne im Laufe der Zeit übermäßige Hitze zu erzeugen. Dann gibt es noch Siliciumkarbid, ein äußerst hartes Material zum Schneiden von NE-Metallen, das jedoch nicht für anspruchsvolle Stahlarbeiten empfohlen wird, da es unter Druck neigt zu brechen. Die meisten Anwender, die Schleifpapier benötigen, das mit mehreren Materialien zurechtkommt, greifen weiterhin auf Aluminiumoxid zurück, da es ein gutes Gleichgewicht zwischen der Schnelligkeit des Materialabtrags und der Qualität der erzielten Oberflächenfinish bietet.

Körnungsauswahl: Von grob bis fein für eine optimale Oberflächenqualität

Entschlüsselung der Schleifpapier-Körnungen und ihre Anwendungen beim großflächigen Schleifen

Die Körnung von Schleifpapier bestimmt direkt die Materialabtragsgeschwindigkeit und die Oberflächenqualität. Das Nummerierungssystem (40–2.000+) kategorisiert Schleifmittel nach Partikeldichte:

| Körnungsstufen | Anwendung | Kratztiefe |

|---|---|---|

| 40–80 | Entfernen von starkem Rost/Lack (Metall) | 50–150 μm |

| 100–150 | Glättung von Holzoberflächen | 200–500 μm |

| 180–320 | Endvorbereitung für Grundierungen/Beschichtungen | 10–40 μm |

| 400+ | Ultrafeines Polieren zwischen den Schichten | <5 μm |

Studien zeigen, dass 78 % der Oberflächenunregelmäßigkeiten beim industriellen Schleifen auf eine unsachgemäße Kornreihenfolge zurückzuführen sind (Materials Processing Journal 2023).

Vom Groben zum Feinen: Schleifprozess für eine glatte, professionelle Oberfläche

Eine systematische 3-Schritt-Reihenfolge optimiert die Effizienz:

- Grobkorn (80–120) : Entfernt 85 % der Materialunregelmäßigkeiten bei Metall/Holz

- Mittelkorn (150–220) : Reduziert sichtbare Kratzer um 60 %

- Fein (240–320er Körnung) : Erzielt eine Rauheit von Ra 0,8–1,6 μm für das Lackieren

Das Überspringen von Körnungen erhöht die Schleifzeit um 35 %, da tiefe Kratzer zurückbleiben (Industrial Abrasives Report 2021).

Gleichgewicht zwischen Geschwindigkeit und Oberflächenqualität: Körnungswahl beim Polieren von Metall und Holz

Beim Hölzern verläuft das Schleifen in der Regel schneller (von grob bis fein in 2–3 Schritten), da die Fasern Kratzer aufnehmen. Bei Metall ist ein aggressiver Beginn mit 80–120er Aluminiumoxid-Schleifband nötig, um Verhärtungseffekten entgegenzuwirken. Bei Fahrzeugkarosserien gewährleistet der Start mit 180er Körnung eine Materialstärke von 0,2–0,3 mm während der Formgebung.

Schleifbänder passend zum Untergrund wählen: Holz, Metall, Kunststoff und Trockenbau

Auswahl des richtigen Schleifpapier-Rolls für verschiedene Oberflächentypen

Die Auswahl des geeigneten Schleifbands für Großprojekte erfordert die Abstimmung der Schleifeigenschaften auf die Eigenschaften des Untergrunds:

- Holz : Verwenden Sie Aluminiumoxid-Bänder (60–150er Körnung) für effizienten Materialabtrag, ohne weiche Fasern zu beschädigen

- Metall : Wählen Sie keramische oder Siliciumkarbid-Schleifmittel (80–220 Körnung), um hohen Temperaturen und Druck standzuhalten

- Kunststoff/Trockenbau : Bevorzugen Sie feinere Körnungen (180–320) mit Zirkonia-Aluminiumoxid für eine kontrollierte Materialabtragung

Warum Körnung und Schleifmaterial auf die Eigenschaften des Untergrunds abgestimmt sein müssen

Bei der Bearbeitung von harten Metallen benötigen wir Schleifmittel, die ihre Schärfe behalten, auch wenn sie Reibung ausgesetzt sind. Bei weichem Holz und Trockenbau sieht die Situation anders aus – hier sind schonendere Körnungen gefragt, damit nicht zu viel Material abgeschliffen wird. Nehmen Sie zum Beispiel Siliciumcarbid mit einer Körnung von etwa 100: Es eignet sich hervorragend, um alte Farbe von Metalloberflächen zu entfernen, verwenden Sie es jedoch an Trockenbauverbindungen, werden diese Fugen sehr schnell beschädigt. Laut Branchendaten aus den Kompatibilitätsstudien des vergangenen Jahres reduziert die falsche Kombination von Schleifmittel und Untergrund die Produktivität in Fertigungsanlagen um 35–40 %. Die richtige Auswahl spielt daher sowohl bei der Einsparung von Zeit als auch bei den Materialkosten eine erhebliche Rolle.

Besondere Überlegungen bei wärmeempfindlichen oder weichen Materialien

Verwenden Sie beim Polieren von Acryl- oder Laminatflächen offene Schleifgeweberollen mit Anti-Verstopfungs-Behandlung, um die Wärmeentwicklung zu minimieren. Kombinieren Sie für die Trockenbauverarbeitung Aluminiumoxid mit einer Körnung von 220 mit Vakuumschleifern, um die Gefahr der Staubinhalation zu reduzieren – ein entscheidender Faktor zur Einhaltung moderner Arbeitssicherheitsstandards.

Effiziente Schleiftechniken für großflächige Polierprojekte

Maximale Abdeckung und Konsistenz mit rollenförmigem Schleifpapier

Rollenförmiges Schleifgewebe beschleunigt das Polieren großer Flächen, da Materialwechsel seltener erforderlich sind und Nahtstellen minimiert werden. Eine Studie aus dem Jahr 2023 zum Thema Schleiftechnologie ergab, dass kontinuierliche Rollen die Vorbereitungszeit um 32 % im Vergleich zu Schleifblättern reduzieren und gleichzeitig eine um 15 % gleichmäßigere Druckverteilung gewährleisten. Für optimale Ergebnisse:

- Verwenden Sie 3" breite Rollen an maschinellen Schleifgeräten, um Beweglichkeit und Flächenabdeckung auszugleichen

- Halten Sie bei den Arbeitsgängen eine Überlappung von 30 % ein, um Streifenbildung zu vermeiden

- Befestigen Sie die Kanten mit Klettverschluss-Systemen, um ein Hochrollen bei längerer Nutzung zu verhindern

Mechanisches vs. manuelles Schleifen: Produktivität und Oberflächenqualität

Exzenterschleifer mit 8.000–12.000 U/min entfernen Material 5-mal schneller als das manuelle Schleifen und erreichen dabei eine Oberflächenrauheit von <5 µm bei Metallen. Manuelle Techniken bleiben jedoch entscheidend für:

- Geformte Oberflächen (z. B. geschnitzte Holzdetails)

- Letzte Schleifgänge, die Schleifmittel mit einer Körnung von <180 erfordern

- Empfindliche Werkstoffe wie dünnes Aluminiumblech

Vermeidung ungleichmäßigen Verschleißes und Wärmeansammlung bei längerer Nutzung

Wechseln Sie alle 15 Minuten die Schleifrichtung, um den Verschleiß gleichmäßig auf der Schleiffläche zu verteilen. Bei hochreibungsbehafteten Materialien wie Edelstahl:

- Beschränken Sie den Dauerbetrieb auf Intervalle von 20 Minuten

- Überwachen Sie die Oberflächentemperatur mit Infrarot-Thermometern (maximal 140°F/60°C halten)

- Verwenden Sie perforierte Schleifbahnen, um die Wärmespeicherung um 40 % zu reduzieren

Nass- vs. Trockenschleifen: Vor- und Nachteile sowie bewährte Methoden für große Flächen

| Faktor | Feuchtes Schleifen | Trockenschleifen |

|---|---|---|

| Staubkontrolle | Reduziert um 95 % | Erfordert Vakuum |

| Oberflächenkühlung | Kontinuierlich | Intermittierend |

| Kornlebensdauer | +25 % Lebensdauer | Standardverschleiß |

| Bestes für | Endpolierstufen | Schneller Materialabtrag |

Nass-Techniken verlängern die Projektdauer um 18–25 %, ermöglichen aber ultrafeine Oberflächen mit über 3.000er Körnung für Anwendungen in der Automobilindustrie oder Schmuckherstellung. Verwenden Sie zum Verhindern vorzeitigen Abbaus immer Siliciumcarbid-Schleifmittel mit Wasser.

Inhaltsverzeichnis

- Grundlagen der Schleifmittel: Aluminiumoxid, Keramik und Siliciumcarbid

- Körnungsauswahl: Von grob bis fein für eine optimale Oberflächenqualität

- Schleifbänder passend zum Untergrund wählen: Holz, Metall, Kunststoff und Trockenbau

-

Effiziente Schleiftechniken für großflächige Polierprojekte

- Maximale Abdeckung und Konsistenz mit rollenförmigem Schleifpapier

- Mechanisches vs. manuelles Schleifen: Produktivität und Oberflächenqualität

- Vermeidung ungleichmäßigen Verschleißes und Wärmeansammlung bei längerer Nutzung

- Nass- vs. Trockenschleifen: Vor- und Nachteile sowie bewährte Methoden für große Flächen